氯乙烯精馏过程Aspen模拟

韩 飞

(长安大学理学院,陕西西安 710064)

近些年来,随着工业和经济的发展,市场对聚氯乙烯(PVC)的需求快速增加,应用范围也在逐步提高,国内的PVC产量已经逐渐不能迎合市场的需求[1],而改良生产PVC的装置成为一个可行的突破口[2]。在生产PVC的时候,尤其是氯乙烯的精馏,是非常关键的一个过程[3]。以往的科学家为了讨论不同的热力学模型,用了很多不同的化工流程模拟软件,做了精馏塔物料衡算及精馏塔热量的衡算[4-7],可极少有人对操作参数是否会影响整个系统做出研究分析。

本文将以化工过程模拟软件Aspen Plus为工具,研究氯乙烯分离工艺,建立粗氯乙烯的流程模拟系统[8-9]。分析讨论操作参数是否会影响整个系统。

1 精馏塔的模拟分析

恰当的选择一个热力学模型,可以大大提高计算的物性的精确度[10],甚至会影响到模拟结果的精确程度。Aspen Plus软件提供的有通用化学方程(UNIQUAC)、有规双液方程(NRTL)以及威尔逊方程(Wilson)。该体系的分离模拟计算,以上3种模型都适用,而利用NRTL模型计算的结果最佳。

表1 低沸塔及高沸塔输入数据Table1 The input data of low boiling tower and high boiling tower

图1为氯乙烯精馏工艺流程简图。

图1 精馏塔工艺流程图Fig.1 The process flow diagram of distillation column

粗氯乙烯首先进入低沸塔(T1),从塔釜输出经缓冲槽(B)进入高沸塔(T2)。进料液中VC摩尔分数为 98.76%;重组分为 1,2-二氯乙烷(EDC),摩尔分数为0.53%;轻组分为乙炔 (C2H2),摩尔分数为0.11%;其余为水。其中C2H2等低沸点杂质通过T1首先从塔顶被采出,EDC等高沸点杂质经高沸塔从塔釜吸收,最后精VC由高沸塔塔顶产出。使用Aspen Plus中的灵敏度分析模块,可以方便的确定过程对关键操作变量和设计变量的对应关系。其中涉及到的灵敏度参数有回流比R、馏出比D/F以及进料位置F。

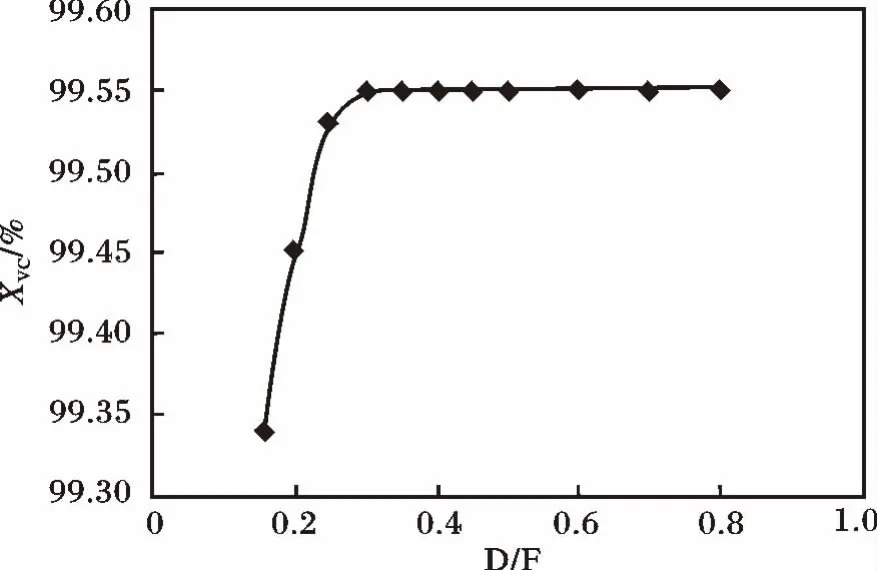

1.1 低沸塔灵敏度分析

1.1.1 馏出比和塔顶氯乙烯摩尔分数的关系 由图2可知,随着馏出比的增加,塔顶氯乙烯摩尔分数快速上升,并在0.3处达到最高,之后氯乙烯含量趋于稳定,不再增加。

图2 低沸塔馏出比和塔顶氯乙烯摩尔分数的关系曲线Fig.2 Relation between distillate to feed ratio and VCcontent at the tower top for the low-boiler tower

1.1.2 馏出比和塔釜出料氯乙烯摩尔分数的关系见图3。

由图3可知,随着馏出比增加,塔釜VC的摩尔分数短暂的上升,D/F=0.3时达到最大值,然后随着D/F的增大而不断减小。故馏出比0.3时为最佳。

图3 低沸塔馏出比和塔釜氯乙烯摩尔分数的关系曲线Fig.3 Relation between distillate to feed ratio and VCcontent at the tower bottom for the low-boiler tower

1.1.3 回流比R 规定塔板数和进料位置,回流比增加,将导致塔釜温度降低影响塔底产品的纯度;减小回流比R,会导致气液相间传质推动力减小,无法保证产品质量,低沸塔选定在第二块板进料,对冷凝器再沸器换热量的灵敏度分析表明,最佳回流比为0.8。

1.1.4 进料位置F 随着进料板的位置下降,塔釜VCM含量逐渐增加,塔顶VCM含量逐渐减小,但再沸器热负荷逐渐增加。因此,在保证塔釜出料纯度的前提下,尽量降低低沸塔的操作费用,选择在第二块塔板进料是最合适的。

1.2 高沸塔灵敏度分析

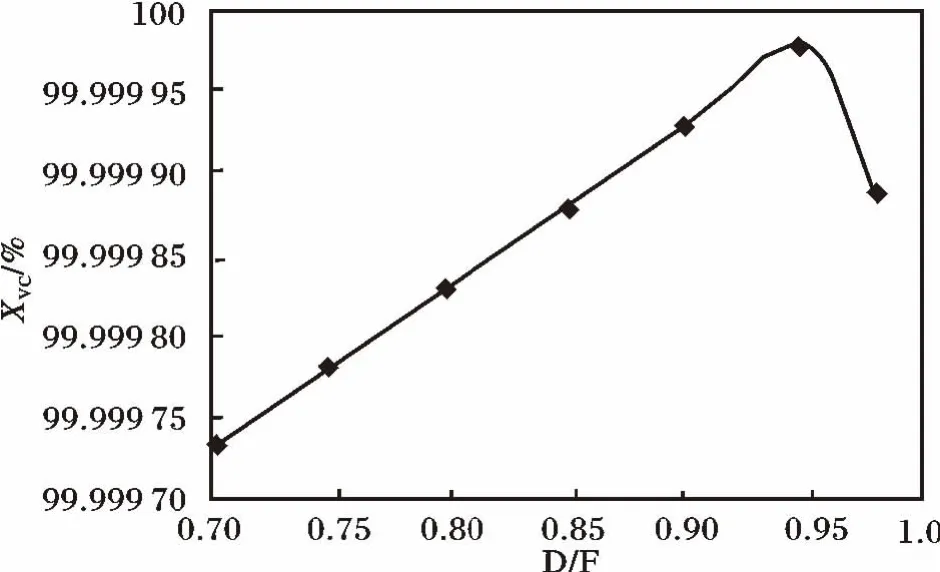

1.2.1 D/F和高沸塔塔顶氯乙烯摩尔分数关系见图4。

图4 高沸塔馏出比和塔顶氯乙烯摩尔分数的关系曲线Fig.4 Relation between distillate to feed ratio and VCcontent at the tower top for the high-boiler tower

由图4可知,馏出比的增加导致塔顶纯度先线性增加,在D/F 0.95时达到最大值,之后下降。故而最佳馏出比取0.95。

1.2.2 高沸塔回流比 回流比增加,塔顶VCM 纯度提高,塔釜出料VCM含量逐步降低,相应的再沸器和冷凝器的换热量也逐渐增大。但回流比大于0.9之后,塔顶出料VCM纯度变化不大,而冷凝器和再沸器负荷增加较多。考虑到减少高沸塔的操作费用,选取0.9作为最佳回流比。

1.2.3 高沸塔进料位置 塔顶氯乙烯浓度在进料位置大于第四块板以后趋于稳定,且在第四块板处达到最大,故取第四块板为高沸塔进料位置。

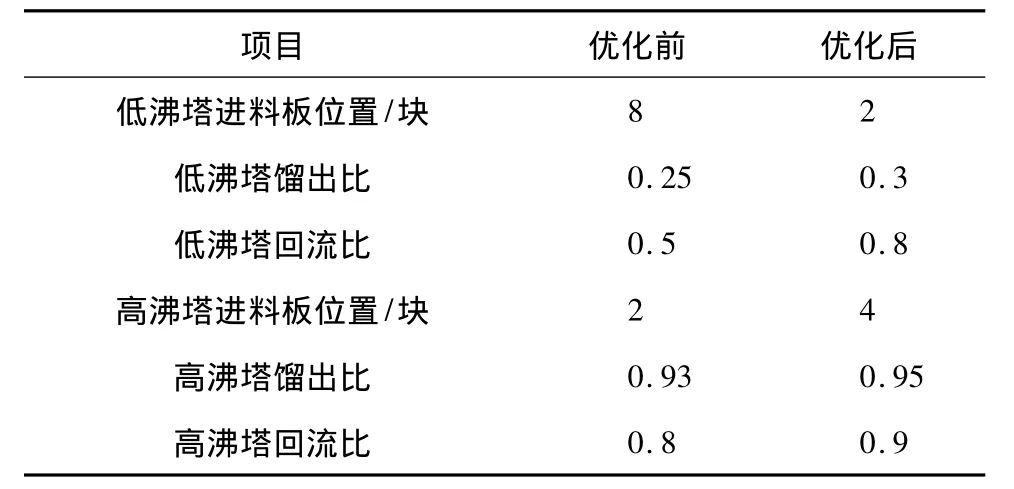

2 模拟优化结果

模拟优化结果见表2。

表2 低沸塔及高沸塔优化结果Table2 Low boiling tower and high tower’s optimization results

3 结论

应用Aspen Plus对氯乙烯精馏的低沸塔和高沸塔进行了模拟分析。结果表明,低沸塔进料位置在第二块板时最佳,馏出比由0.25优化到0.3,回流比由0.5优化到0.8;高沸塔优化为第四块板进料,馏出比从0.93优化到0.95。回流比从0.8优化到0.9。

[1] 钱伯章,朱建芳.聚氯乙烯的市场分析和技术进展[J].中国氯碱,2005(11):1-5.

[2] 刘志强.如何看待电石法 PVC发展[J].聚氯乙烯,2006(6):45-46.

[3] 王伯英.聚氯乙烯大全(第二卷)[M].北京:化学工业出版社,1985.

[4] 王文庆,李延辉.Aspen软件在大型聚乙烯装置上的应用[J].合成树脂及塑料,2004,21(3):43-46.

[5] 杨国恒,彭昌军,何秉忠.氯乙烯精馏塔的计算[J].武汉化工学院学报,1999,21(4):13-16.

[6] 吴雪妹.氯乙烯精馏中低沸塔系统的物料衡算电算法[J].聚氯乙烯,2001(1):49-56.

[7] 廖丽华.氯乙烯精制装置流程模拟[J].氯碱工业,1994(11):22-23.

[8] 赵琛琛.工业系统流程模拟利器Aspen Plus[J].电站系统工程,2003,19(2):56-58.

[9] 谢安俊,刘世军,张华岩,等.大型化工流程模拟软件Aspen Plus[J].石油与天然气化工,1995,24(4):247-251.

[10]戚一文,放运进.物性估算在 ASPEN PLUS软件中的应用[J].浙江化工,2007,38(1):9-11.