西钢复吹转炉提高底吹寿命生产实践

徐维利

(西林钢铁集团有限公司,黑龙江 伊春 153025)

西钢顶底复吹转炉投产后的前两个炉役,均因为炉底控制不好,在转炉炉龄达到3 000次左右时,因炉底下降严重,被迫将底吹系统关闭,采取垫炉底等方式保证正常生产,底吹寿命过低影响了复吹转炉冶金效果的充分发挥。炼钢总厂针对顶底复合吹炼操作中存在的各种问题进行攻关立项,加强炉型及底吹控制技术,试验总结出有效的底吹操作模式,使转炉顶底复吹技术日趋成熟。其中2#转炉目前达到底吹寿命与炉衬寿命同步的良好效果,炉衬寿命截止2013年9月份达到13 000次,底吹效果良好,达到国内同类型转炉的一流水平,为转炉稳定操作,缩短冶炼时间、吨钢耗氧量、钢铁料消耗、白灰消耗等技经指标达到较好的水平奠定坚实的基础。

1 西钢复吹转炉底吹长寿命与炉衬同步控制技术

1.1 设备特点

(1)采用4个环缝底吹供气元件,供气元件带有自过滤装置,可避免管路中杂质堵塞元件,吹炼过程中,半钢及炉渣在元件端头易形成“炉渣-金属蘑菇头”使底吹供气平稳、熔池搅拌更加均匀;

(2)每个供气元件采用单独支路控制,可保持在全炉役内底吹供气满足工艺要求;

(3)采用转炉耳轴旋转接头供气,减少占用空间,更加安全可靠,允许转炉全方位转动;

(4)根据生产工艺及钢种质量需求,向炉内吹入底吹惰性气体,各阶段底吹气体流量可根据不同终点碳含量进行调整;

(5)在炼钢的不同工艺阶段吹入不同种类底吹搅拌气体,底吹系统实现自动化,降低转炉操作工作负担。

1.2 防止底吹供气元件堵塞的保障措施

【评析】把点到直线的距离当作一个数学问题来研究,与学生共同体验探究过程.在各种解决方案的对比、联系、优选中渗透了数形结合、转化与化归,函数与方程等思想,扎实有效地实现了学生获得“四基”的目标.在具体的探究过程中,先特殊后一般的思路,这样做的好处:首先,在具体的例子中,各种方法都能彻底地求出距离,增强了方法间的对比与联系;其次,没有参数的干扰,更容易激发学生的发散思维,课堂上呈现出令人喜悦的多种解法;再次,深刻领会各种方法的优势与劣势,为抽象问题解决方案的优选做好铺垫。在整个课堂探究进程中自然、流畅,但又不失挑战性,学生积极性高,探究欲望强烈,这正是新课程所倡导和希望的.

在复吹转炉炼钢过程中任何情况下(事故抢修及停炉除外),底吹气体都必须保证连续吹入炉内。为达这一目的,底吹供气系统在设备上,采取以下措施:

(1)通过自动调节保证底吹供气元件工作压力,使其在任何情况下均不低于下限保证值;

(2)在每根底吹供气支管路上设置了气源旁路,保证在仪表故障情况下仍有一定的底吹气量;

(3)通过控制仪表的合理选择,在任何断电及电控设备故障情况下,调节阀、切断阀均不会完全关闭。

1.3 底吹供气元件的布置方案

4个底吹元件均布置在工作层表面Φ1 804 mm的同心圆上。底吹元件布置与熔池直径比为0.476D,实践证明,底吹供气元件的上述布置方式正确,具有较好的冶金效果。既避免了底吹元件的局部渣层增长过厚,同时在局部熔损较大时也便于进行挂渣维护。

4支底吹元件分成两组,分布在出钢口与兑铁连线的两侧,每两支底吹元件相互夹角为90°,护砖长度为630mm,高出工作层100mm。

2 西钢复吹转炉底吹长寿命与炉衬同步控制工艺技术

2.2 优化工艺控制,提高终点命中率,降低终点钢水温度,降低钢水氧化性。

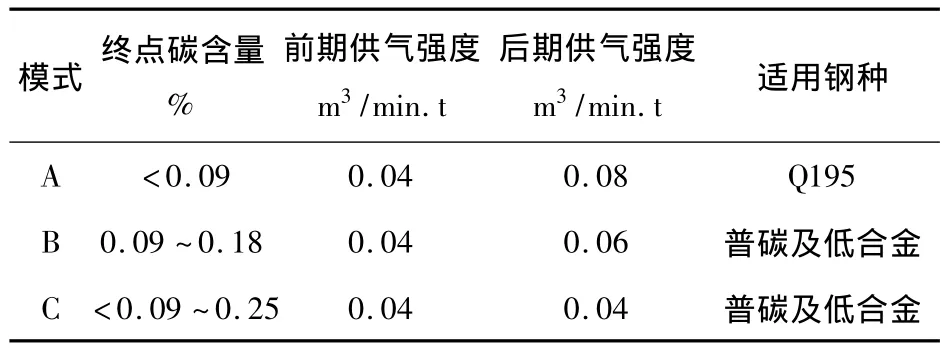

2.3 优化底吹供气模式:将原先设计的冶炼操作模式进行参数优化,炉底下降超过200mm时,也采用C模式,避免炉底下降对透气元件造成损坏,炉底上涨超过200mm时,采用A模式,避免炉底上涨造成透气元件堵塞。对供气强度及冶炼过程控制。

表1

2.4 转炉衬维护技术:

炉衬维护:采用以先进的溅渣护炉技术为主,喷补及投补为辅的方法,溅渣护炉主要采用以下措施:

(1)严格控制终渣成份:保证FeO<15%,R碱度2.1~2.5,7%≤MgO≤9%,每班要求分析2炉渣样,指导造渣调渣。

(2)加强终点控制:终点采取高拉碳,提高温度和C双命中率,倒炉次数保证在2次以内,终点加改质剂,保证炉渣性能指标良好。

(3)降低出钢温度:通过合金烘烤、钢包烘烤,使用新型增碳剂,中包、钢包加盖,钢包水口快换等措施,降低出钢温度,控制在1 650℃以下。

(4)采用合理的溅渣参数:溅渣压力保证在0.9 ~1.1MPa,溅渣时间 >3min,炉帽、熔池、炉底等不同的部位,采取不同枪位,溅渣后,前后摇炉2~3次,实现炉底及透气砖挂渣。

(5)加强炉型控制:炉型控制主要体现在炉体的两大部位即前大面(兑铁加料侧)和炉底,主要参数标准是转炉液面零位与实际测量值的差值并结合炉况综合判断,根据炉型变化趋势及时调整终渣状况。

2.5 转炉前、中后期底吹效果衡量指标选择及分析比对

(1)碳氧平衡指标

在转炉炉役中后期,虽然炉龄超过13000次,但熔池内的C-O反应也和炉役初期基本相同

根据实验数据统计,当冶炼终点碳含量小于0.08%时,顶吹终点〔%C〕×〔%O〕=0.0032,复吹转炉服役前期〔%C〕×〔%O〕=0.0028,炉龄突破13 000次以后,复吹转炉〔%C〕×〔%O〕=0.0028,仍能保持终点C-O反应接近平衡值,可减轻低碳时钢水过氧化

(2)终渣氧化性指标

复吹转炉终渣氧化性没有因炉龄显著提高而发生明显改变,终渣TFe含量在整个炉役期内始终保持在8~15%之间,平均12%。

(3)终点钢水残锰量

采用复吹工艺加强了转炉末期熔池的搅拌,使渣钢反应接近平衡终点钢水残锰含量在终点〔%C〕≥0.07%时,炉役前期终点残锰量波动在0.09% ~0.12%,中后期波动范围在 0.07% ~0.12%较顶吹残锰量有较大提高

通过以上技术指标衡量,转炉炉役达到13 000次以上炉役中后期,冶金效果与前期没有明显降低

3 结语

通过以上技术措施,生产实践证明,采用复吹转炉长寿命与炉衬同步控制技术,底吹寿命可以达到与炉衬寿命同步。炉龄和底吹使用次数13 000炉后,仍能获得良好的冶金效果,渣钢反应接近平衡,避免了低碳钢冶炼时炉渣与钢水的过氧化,提高残锰含量。