沼气利用技术在餐厨垃圾处理项目中的应用

张淑玲,岳 峥,马东兵

(中国市政工程华北设计研究总院有限公司,天津 300074)

1 工程背景

餐厨垃圾厌氧消化过程产生的生物气体(沼气)是一种混合气体,主要成分为CH4、CO2、H2S以及水汽。

沼气中所含的H2S是一种无色气体,比空气重,浓度低时有典型的臭鸡蛋味,其毒性很大,遇水酸化具有腐蚀性,燃烧时产生SO2,因此,为保护设备,方便沼气的储存与利用以及控制SO2排放指标,需对沼气进行净化处理,去除其中的H2S与水汽。

某餐厨垃圾处理项目中餐厨垃圾有机物在厌氧消化罐内降解过程中产生的沼气气量为31 000 m3/d,其中甲烷占50%~65%。

沼气的净化主要是去除水(H2O)、硫化氢(H2S)、二氧化碳(CO2)和卤化混合物等,水会溶解H2S形成硫酸腐蚀管道,加压储存时,凝结水会产生冰堵。CO2降低了沼气的能量密度。沼气纯化后甲烷含量可高达95%,气体品质同天然气可直接用作车用燃料[1]。

2 工艺选择

1)沼气利用方式主要有内燃机发电、锅炉燃烧、民用燃气、精制天然气[2],以上利用方式优缺点比较见表1。

2)沼气发电效率较低,产生的效益较小,故不采用发电方式;燃气民用方式配套管道工程投资较大,不宜采用;本工程在保证锅炉燃烧产生的蒸汽供厂内用气的前提下,还有富足的沼气可利用,将该部分沼气提纯精制,产品为压缩天然气,属于清洁能源,可作为城市车辆燃料使用,并且有一定的经济效益,故本工程采用沼气提纯精制做锅炉燃料和压缩天然气相结合的工艺方式。

表1 沼气利用方式比较

3 沼气系统工艺

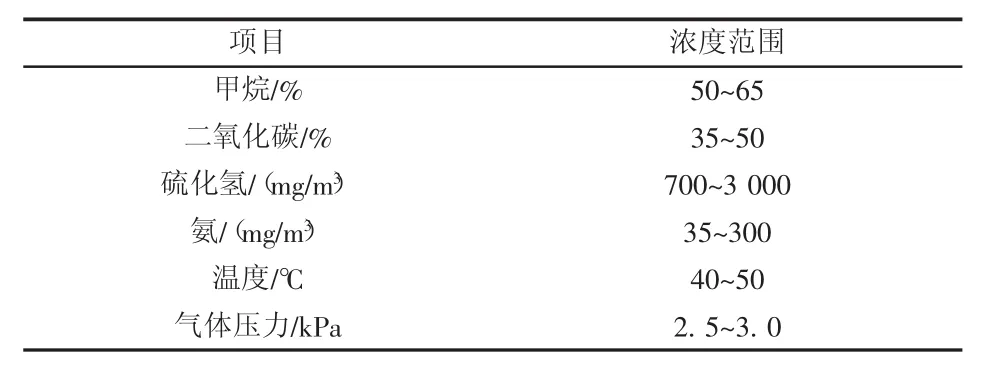

3.1 净化前沼气品质

净化前沼气品质见表2。

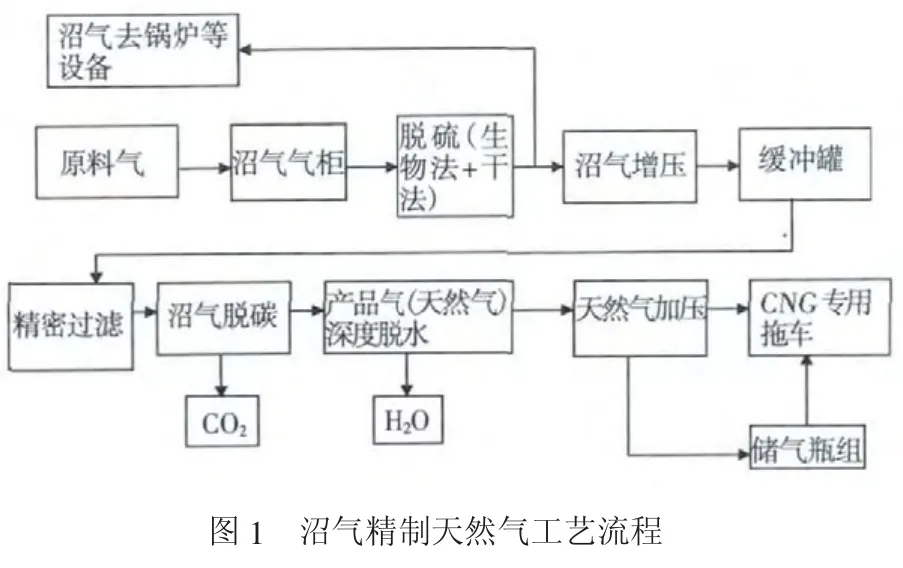

3.2 工艺流程

本工程系统主要包括沼气的增压、脱硫、脱水、脱碳(PSA)以及压缩部分。沼气经增压、脱硫、脱水后一部分作为燃料供锅炉等设备使用,剩余部分经脱碳(PSA)、压缩后充装外运。工艺流程见图1。

表2 厌氧发酵罐产生的沼气特性

3.3 工艺流程说明

来自厌氧发酵罐的沼气通过管道输送进入天然气精制系统,首先经过粗过滤器除去固体杂质和部分水分后进入双膜沼气储气柜(2 500 m3),储气柜主要起缓冲及暂存作用;随后进入沼气增压风机(罗茨风机),沼气被增压至约14.0 kPa后进入脱硫系统,脱硫采用生物法+干法的方式,利用硫杆菌和Fe2O3将沼气中的H2S脱至20 mg/m3以下,其中设置生物脱硫系统1套,干式脱硫塔2台,既可串联又可并联交替运行;脱硫后沼气分为2路,一路去锅炉房和生物柴油制取系统的导热油炉间,供蒸汽锅炉和导热油炉燃烧用热;另一路进入沼气压缩机,将沼气压力提至0.3~0.4 MPa,再经气液分离器、精密过滤器后进入PSA系统(沼气脱碳+深度脱水系统),PSA装置脱去所含CO2和水分,使净化气达到GB 18047—2000的车用压缩天然气标准。通过分离缓冲装置进入天然气压缩机增压至25 MPa,并通过加气柱给拖车加气,精制压缩天然气(CNG)再由拖车运输到天然气公司或加气站。

当后续系统因故障或不能及时向下游天然气用户供气时,富裕的沼气经罗茨风机送至火炬燃烧。

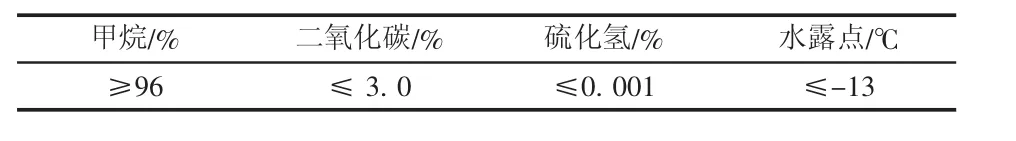

3.4 净化后燃气品质

经沼气预处理提纯后的燃气品质满足GB 17820—2012中规定的二类气质标准,如表3所示。

表3 净化后燃气品质

沼气预处理提纯系统的其它工艺参数:产品压缩天然气(CNG)的压力 25 MPa;产品CH4回收率≥92%;产品气(CNG)产量106~396 m3/h;高位发热量38.6 MJ/m3;设备年连续运行无故障时间≥8 000 h;系统操作弹性50%~110%。

4 主要装置

4.1 生物脱硫系统

生物脱硫系统主要由生物洗涤塔、生物反应器和硫沉淀器组成。沼气首先进入生物洗涤塔,在塔内与碱反应从气体中脱除H2S,而去除H2S气体后气体排出生物洗涤塔。

生物洗涤塔吸收液流至塔底,进入生物反应器。在反应器底部有空气布气系统,通过布气系统提供氧气,以维持反应器中微生物将溶解的硫化物转化为单质硫。同时碱得到生物再生。

单质硫在分离器中分离,硫浆可以脱水形成硫饼以进一步使用。

从生物反应器出来的滤液循环回生物洗涤塔,以去除沼气中所含H2S气体。

系统中会有非常小的排出液,这主要是为防止盐的积累。

4.2 干式脱硫塔

干法脱除沼气气体中硫化氢(H2S)的设备基本原理是使H2S氧化成硫或硫氧化物的一种方法,也可称为干式氧化法。干法设备的构成是,在一个容器内放入脱硫剂。气体以低流速从一端经过容器内脱硫剂床,硫化氢(H2S)氧化成硫或硫氧化物后,余留在床层中,净化后气体从容器另一端排出。

4.3 沼气储柜

厌氧反应器产生的沼气流量可能存在波动,需设置沼气储柜(见图2)以保证后续提纯工艺的连续稳定运行。

罐体由外膜、内膜、底膜及附属设备组成,具有抗紫外线及各种生物的能力,高度防火。内膜与底膜之间形成一个容量可变的气密空间用作储存沼气,外膜构成储存柜的球状外型。利用外膜进气鼓风机恒压,当内膜沼气减少时,外膜通过鼓风机进气,保持内膜沼气的设计压力,当沼气量增加时,内膜正常伸张,通过安全阀将外膜多余空气排出,使沼气压力始终恒定在一个需要的设计压力。

可调节膜式沼气储气柜的保温原理:在内外膜之间充入空气,能有效阻挡外界冷空气进入。

4.4 PSA 工艺[3]

变压吸附 PSA(Presure Swing Adsorption),是一个近似等温变化的物理过程,它是利用气体介质中不同组分在吸附剂上的吸附容量的不同,吸附剂在压力升高时进行选择性吸附,在压力降低时得到脱附再生。

自1970年,变压吸附工艺(PSA)就已经用于商业运营,而且被认为是一个成熟的工艺。沼气首先通过过滤器以去除气体中的颗粒物质;再被压缩进入一无油压缩机,压力达到200~400 kPa;再经过一个用水冷却的冷却机以去除沼气压缩过程中产生的热;最后压缩沼气被输送到吸附床,并将甲烷与二氧化碳、硫化氢以及沼气中的其他成分分开。

当吸附床饱和时,而且产气不能够再满足最低的天然气纯度时,吸附床须进行再生。吸附床的再生须将床的压力从运行压力(200~400 kPa)降到大气压。利用一个通过微处理器控制的阀门管路来实现吸附床的在线和离线转换。变压吸附(PSA)系统的一般循环周期为2~3 min。

5 经济分析

该工艺系统投资1 000万元,其中设备费用850万元,土建费用10万元,其他费用80万元,处理成本为0.56元/m3。

6 结论

1)该工程沼气利用系统最大限度地将餐厨垃圾中可利用的资源进行回收与转化,实现了垃圾处理“减量化、资源化、无害化”原则,符合发展循环经济、实现垃圾资源化利用的环保政策。

2)该工程技术成熟,运行稳定可靠,运行费用低,且操作方便、易于管理,适用于不同规模生产企业。

[1]陈小济,魏建勤,李强.对中国车用天然气成分及技术标准的分析研究[J].中国公路学报,2002,15(4):109-112.

[2]Kapdi S S,Vijay V K,Rajesh S K,et al.Biogas scrubbing,compression and storage:Perspective and prospectus in Indian context[J].Renew Energ,2005,30 (8):1195-1202.

[3]宿辉,崔琳.二氧化碳的吸收方法及机理研究[J].环境科学与管理,2006,31 (8):79-81.