原生垃圾湿解预处理技术探究

姜 薇,吴世新

(北京市环境卫生设计科学研究所,北京 100028)

1 湿解反应机理

在湿解过程中,将湿解罐中通入0.8 MPa,180℃左右的饱和水蒸气,通过对垃圾原料快速升温、升压、保压,使垃圾在湿解罐内完成一系列的物理化学反应,在反应过程中:①有机质在罐内充分降解,加快了碳水化合物的脱出速度,有资料显示,湿解后碳水化合物可以脱出50%以上。②蛋白质、糖、纤维素等大分子链发生变性,使氨基酸等分子充分裸露,这个过程也是充分腐熟的过程。③煮熟的植物类垃圾,其细胞中的木素成分被破坏,木素作为细胞组织中一种填充、粘结、防腐物质,它的破坏可以使垃圾结构变得疏松,从而更利于游离水的分离,腐烂速度加快。

在排料过程中,通过将湿解罐内压力降低到0.2~0.3 MPa后,采用瞬间排放的方式将几十立方米的垃圾在不到1 min内全部排放出来。在排放过程中:①垃圾个体得到破碎,垃圾个体组织中的自由水得到分离,组成垃圾个体中的水分90%为游离水分,通过瞬间带压排料,从高压状态瞬间向低压状态转化时,物料皮层组织由于承受不住压力瞬间变化所形成的膨化冲击波,造成物料瞬间被破碎,从而形成游离水被分离,使垃圾含水率快速降低20%左右。②垃圾中的纸类物质,湿解过程中吸收水分,在瞬间排放时,破碎为纤维类物质,厨余成分中的大量物质被破碎成酱类物质,破碎中所形成的果胶、蛋白质、纤维素等粘附在灰土中,变灰土为富含有机质的营养土。③垃圾在升温、升压、排料的过程中,完成了将垃圾中有害细菌类物质灭活的过程。④排料过程中,由于压力瞬间变化,垃圾中储存的热能得到释放,垃圾个体组织中的自由水利用该热能得到汽化,变成蒸汽排放出来。⑤垃圾厨余成分中的盐,在湿解过程中溶解于水中,从垃圾中分离出来,减少了垃圾中氯离子的含量,从源头上减少垃圾焚烧过程中二恶英类有害气体的生成量。

2 湿解工艺优化与湿解产物特性分析

2.1 湿解工艺优化

垃圾湿解试验所用的垃圾是混合生活垃圾,通过采样分析,其主要特性见表1。

表1 生活垃圾特性

在湿解过程中,除垃圾湿解产生湿解液外,用作热源的高温蒸汽冷凝后会产生冷凝水,这些冷凝水与湿解液一起在湿解罐中,与垃圾一起在排料口喷出,为了降低在排料过程中的蒸汽冷凝后回到出料垃圾中,在试验过程中加大排料间的排气量,最大程度地排出出料蒸汽。

在湿解罐升温时,由于湿解液的存在,罐内处于汽液混合的状态,而湿解液热容较高,从而导致罐内垃圾温度上升缓慢,蒸汽消耗量增大,不利湿解过程的进行,因此在试验中,对垃圾湿解工艺进行了调整,调整的内容主要包括增加排水及调整进汽方式。增加排水是在湿解罐开始升温一段时间后,开启罐底部的排水阀,及时排空罐内的湿解液,提高蒸汽利用效率。随着湿解时间加长,排水时间也增加,排水量明显增加。调整进汽方式是配合排湿解液对罐体的进汽位置及进汽方式进行调整,在最初的升温阶段以下进汽为主,增强蒸汽在罐内的搅拌效果,在排液阶段则从中间通道进汽,保证排液顺利进行,同时在进汽方式上,将排空湿解液与进汽相结合,减少罐内气阻,充分利用蒸汽热能。

2.2 湿解产物特性分析

2.2.1 不同升温时间和保压时间对湿解产物含水率的影响

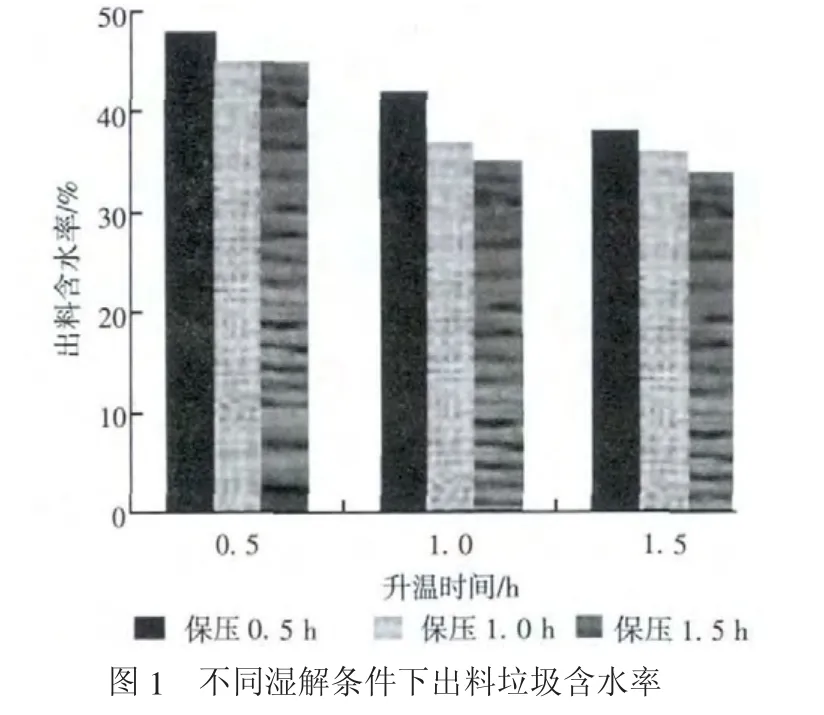

从图1中可以看出增加保压时间对含水率的降低有一定影响。为平衡处理成本与处理效果,需对升温时间与保压时间进行优化,通过对不同加热时长与保温时长的出料垃圾含水率对比,升温1~1.5 h,保压1.5 h的条件下,湿解后的垃圾含水率可达到35%以下。

2.2.2 湿解产物粒径与热值分析

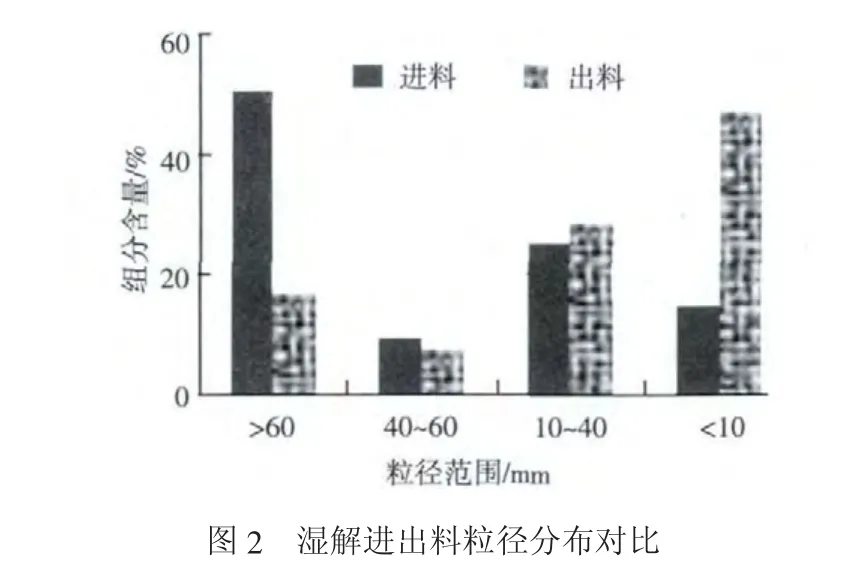

在湿解工艺中,通过将湿解系统内压力从0.8 MPa降低到0.2~0.3 MPa后,采用瞬间排放的方式将几十立方米的垃圾在不到1 min内全部排放到大气状态下。在排放过程中,通过瞬间带压排料,垃圾个体组织从高压状态瞬间向低压状态转化时,物料皮层组织由于承受不住压力瞬间变化所形成的膨化冲击波,造成垃圾个体组织瞬间被破碎,垃圾粒径得到均化。

如图2所示,湿解产物的粒径60 mm以上的垃圾从50.6%降至16.9%,10 mm以下垃圾从14.9%上升至47%。由于垃圾粒径的均化,增加了空气与可燃物的接触面积,使得燃烧更容易。同时,有效地解决了焚烧炉入炉孔径过小所带来的矛盾,也能有效控制炉渣热灼减率,炉渣产生量仅为入炉垃圾总量的7%,飞灰约为1.5%,为未来垃圾处理技术提供了更好的技术支持。

经过湿解工艺处理的垃圾,湿基低位热值比原生垃圾可以提高3 000 kJ/kg左右。按照业内普遍认识:垃圾中水分每降低1%,垃圾低位发热值可以提高150~175 kJ/kg;垃圾中灰分每降低1%,垃圾低位发热值可以相应提高1%,垃圾低位发热值提高后,焚烧炉内炉膛燃烧温度不需添加任何辅助燃料就可以稳定运行在850~950℃之间,使垃圾在入炉初期烘干阶段所产生的二恶英类有害气体得到有效地分解,烟气中二恶英类有害气体的量显著减少,烟气处理中活性炭的使用量相应下降,减少了烟气处理的难度及后期运行费用。

3 结论与建议

1)从处理工艺角度来讲,采用原生垃圾湿解工艺作为焚烧的预处理工艺,可降低焚烧炉入炉垃圾的含水率,提高焚烧热值和焚烧厂污染控制水平。

2)湿解反应在优化进汽、排水、排气的工艺操作条件下,升温1~1.5 h,保压1.5 h,湿解后的垃圾含水率可达到35%以下。

3)由于湿解工艺需要高温高压蒸汽作为能源,建议与焚烧厂配套建设,既可以有效利用焚烧蒸汽资源,又可以提高焚烧入炉垃圾热值,降低污染物排放。