氨基聚醚共改性硅油的合成与性能

冉二艳,张宝昌,周如彬,赵莹,刘扬

(长春工业大学化学工程学院,吉林 长春 130012)

硅系油剂是碳纤维制造过程所用的主要油剂,但目前国内普通硅油的稳定性、耐高温性、耐低温性、透光性等性能与进口油剂相比还相差甚远,所以近年来人们比较关注改性聚硅氧烷的应用与开发,其中改性基团主要有氨基、环氧基和聚醚链[1-4]。氨基可提高硅油的成膜性和亲水性,环氧基可提高耐热性,聚醚改性有助于自乳化性的提高。

环氧改性硅油由于环氧基的引入,使其具有特殊的反应性、吸附性和交联性,故其在纤维整理、光固化防黏隔离剂、树脂改性等领域的应用较为广泛[5-6]。

氨基硅油具有热稳定性好、耐磨、无毒无味、无刺激性、表面张力低、平滑性好等特点,是新一代最佳的聚硅氧烷柔软剂,也是发展最快的改性有机硅产品之一[7]。氨基硅油整理的织物具有柔软、滑爽、穿着舒适的性能,但氨基硅油乳液易出现破乳漂油、黏辊或沾污织物,使整理织物亲水性明显变差、抗静电性明显降低,而且氨基硅油中的氨基易氧化分解形成发色团,使整理织物泛黄、色变。

聚醚改性硅油与普通硅油相比,其亲水性增加,吸湿性增加,但在柔软性和清爽性方面不如氨基硅油,而且聚醚硅油的自交联成膜能力以及与纤维的结合能力均较弱,手感及耐洗性也不佳。所以为了增强其吸湿性、稳定性,降低黄变,人们对氨基硅油进行了各种改性,其中聚醚改性氨基硅油的研究受到人们较为广泛地关注。

近年来,国内出现了很多氨基聚醚类、亲水类和环氧/聚醚类等改性硅油,李徽等[8]采用异丙醇为溶剂,以氨基硅油和环氧聚醚为反应物,通过氨基与环氧基的开环反应,制备可自乳化的聚醚改性氨基硅油(PMAS)。但这些并不能满足工业的需求,其应用效果与进口油剂相比也相差很远。针对上述问题,本文根据乳液聚合反应机理[9],尝试在硅氧烷链上嵌入环氧基、氨基、醚基,制备出耐高温、乳化性好的亲水性油剂。首先以八甲基环四硅氧烷(D4)、γ-(2,3环氧丙氧)丙基三甲氧基硅烷(KH-560)为原料,以氢氧化钾为催化剂,同时加入乳化剂,采用乳液聚合法合成环氧基改性硅油,再加入一定量的乳化剂和聚醚胺D-400制成氨基聚醚共改性硅油,并对其进行了测试与表征。

1 实验部分

1.1 实验试剂与仪器

1.1.1 实验试剂

八甲基环四硅氧烷 D4(J&K);硅烷偶联剂KH-560(南京道宁化工有限公司);乳化剂AEO-3,AEO-9(江苏省海安石油化工厂);聚醚胺D-400(凡科维化学试剂);KOH(天津市光复科技发展有限公司);冰乙酸(开原化学试剂一厂);盐酸(北京化工厂);溴酚蓝指示剂BPB(阿拉丁试剂)。

1.1.2 实验仪器

旋转黏度计CAP2000+L,美国制造;80-1电动离心机,金坛市科析仪器有限公司;红外光谱仪,美国PE仪器公司;DF-1集热式磁力加热搅拌器,江苏金坛市环宇科学仪器厂;激光粒度分析仪,美国布鲁克海文仪器公司。

1.2 环氧改性硅油中间体的合成

在装有搅拌器、回流冷凝管、温度计的100 mL三口瓶中,依次加入计量的八甲基环四硅氧烷D4、硅烷偶联剂 KH-560、乳化剂 AEO-3、AEO-9、去离子水,通N2,搅拌20 min,升温至80~90 ℃,再加入一定量的去离子水和KOH,反应数小时,得环氧基改性硅油。

1.3 氨基聚醚共改性硅油的合成

在合成环氧基改性硅油的三口瓶中加入定量的聚醚胺D-400,再加一定量的乳化剂,在80~90 ℃反应数小时,得氨基聚醚共改性硅油。用冰乙酸调pH值至6.0~6.5。

1.4 产品的表征

1.4.1 氨值的测定

氨值是氨基含量的一种表示形式,即中和 1 g氨基硅油所需1 mol/L盐酸的毫升数。本论文参照文献[10]中的方法测定反应物的氨值。①BPB溴酚蓝指示剂的配制:称取 0.1g BPB溴酚蓝指示剂,加40 mL乙醇于50 mL容量瓶中,加水至刻度。②称取1 g样品于250 mL锥形瓶中,加30 mL甲苯和15 mL异丙醇溶解,以溴酚蓝为指示剂(3~4滴),用0.1 mol/L的HCl滴定样品由蓝色变为淡黄色为止,平行滴定3次,取平均值,同时做空白试验。氨值的计算见式(1)。

其中,A为氨值,mmol/g;V1为试样消耗HCl溶液的体积,mL;V0为空白样消耗HCl溶液的体积,mL;c为HCl溶液的浓度,mol/L;m为试样的质量。

1.4.2 黏度的测定

黏度是指在纯剪切流动中,相邻两流体层之间的剪应力,代表流体黏性大小的物理量,用来表征改性硅油质量的重要指标。本论文是采用旋转黏度计CAP2000+L对产品进行的黏度测试。

1.4.3 稳定性的测定

产品的稳定性主要从离心、稀释、耐热、耐冻4个方面观察。本实验是在 4000 r/min下离心 30 min,目测微乳液外观,测定其离心稳定性。

1.4.4 固含量的测定

固含量是乳液或涂料在规定条件下烘干后剩余部分占总量的质量百分数。在已恒重的柑锅内加入2~3 g微乳液,称重,105 ℃±2 ℃烘箱中烘4 h,取出置于干燥器中冷至室温,再称重。固含量计算见式(2)。

1.4.5 红外光谱

采用FT-IR光谱仪[Spectrum One(Version BM)FTIR 美国 PE仪器公司],KBr涂膜法制样,在4000~400 cm−1范围测定合成产物的红外谱图。

1.4.6 粒径分布测定

用激光粒度分析仪进行粒径分布测定。

2 结果与讨论

2.1 正交实验

正交实验是一种高效率、快速、经济的研究多因素多水平的一种设计方法,以尽可能少的实验次数确定各因素对实验的影响大小。

首先经过大量实验确定催化剂用量为反应物质量的 0.2%,八甲基环四硅氧烷与硅烷偶联剂KH-560的物质的量比为4∶1,AEO-3与AEO-9的复配比为1∶1时,所得产物效果较好。

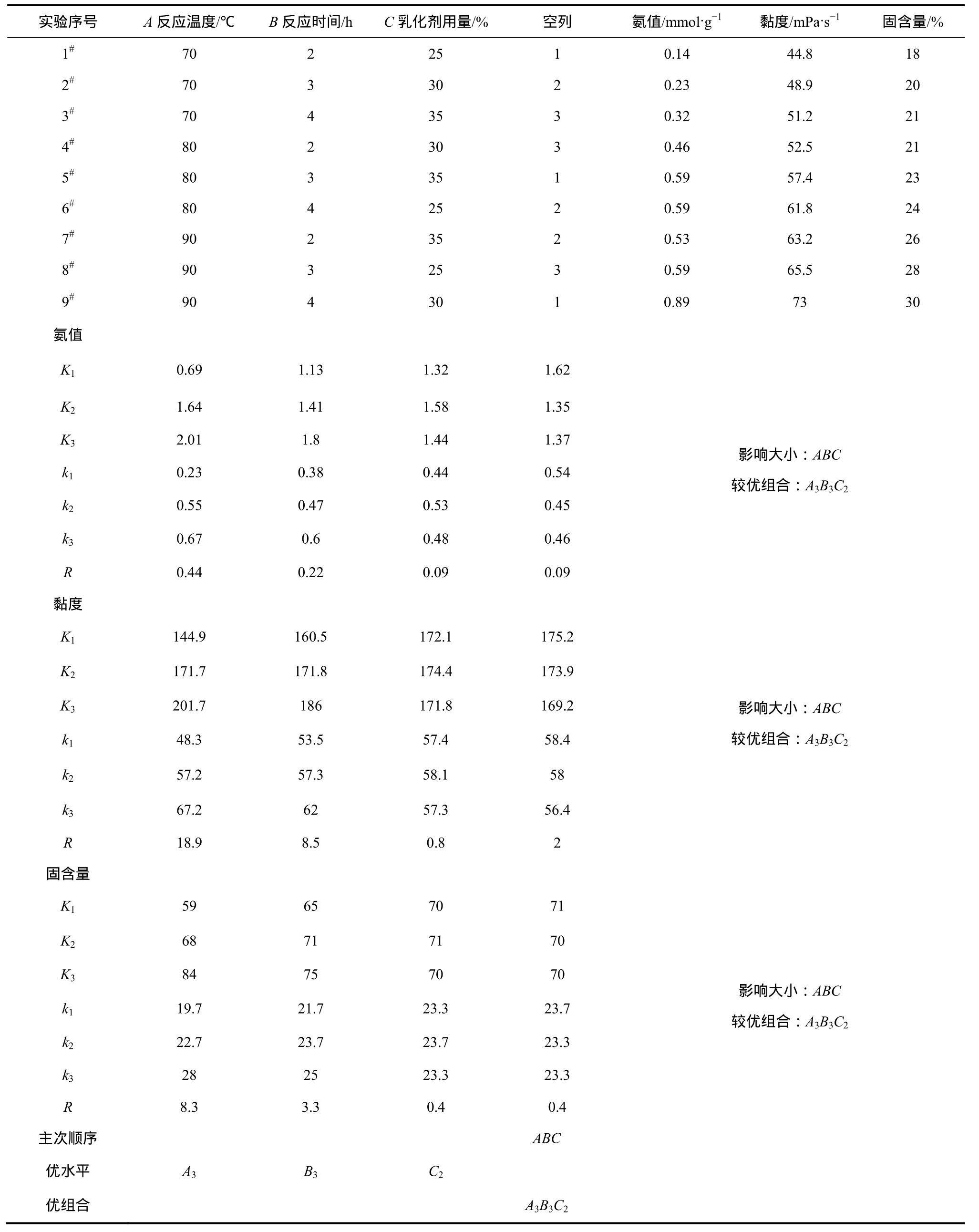

其次确定正交实验的影响因素。一般而言,影响合成反应的因素较多,反应温度、反应时间、乳化剂用量都会对反应产生一定的影响,为了确定各因素对产品的影响,选定反应温度、反应时间、乳化剂用量作为实验因素,各因素分别选取3个水平,A反应温度(70 ℃、80 ℃、90 ℃);B反应时间(2 h、3 h、4 h);C乳化剂用量(25%、30%、35%),选择合适的正交实验表,进行正交实验,以确定三因素对实验的影响大小。正交实验表及结果分析如表1所示。

从表中可以看出,以氨值、黏度、固含量为 3个指标,通过极差分析法,三指标单独分析出的优化条件一致,各因素的影响大小均依次为:反应温度、反应时间、乳化剂用量。根据因素的影响主次,综合考虑,确定最佳工艺条件为:反应温度为90 ℃,反应时间为4 h,乳化剂用量为30%。

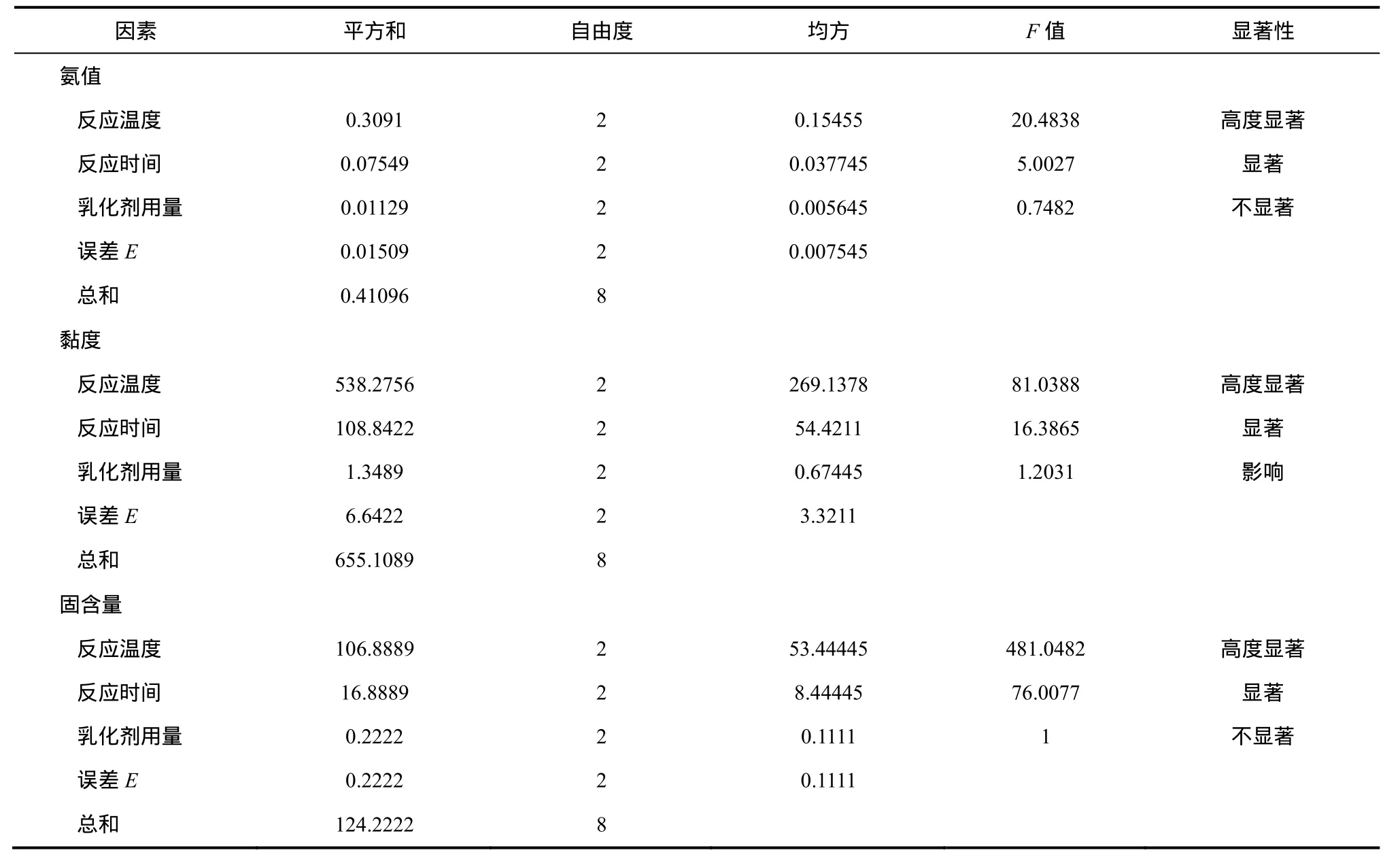

下面对影响因素进行显著性检验,所得结果如表2所示。

综合表1、表2分析得知,反应温度对反应的影响最大,其次是反应时间,而乳化剂用量和其他反应因素相比对反应的影响不太显著。综合得知,在所设定的实验条件范围中,可以确定最佳的反应温度为90 ℃,最佳的反应时间为4 h,最佳的乳化剂用量为30%。

2.2 单因素实验

2.2.1 反应温度的影响

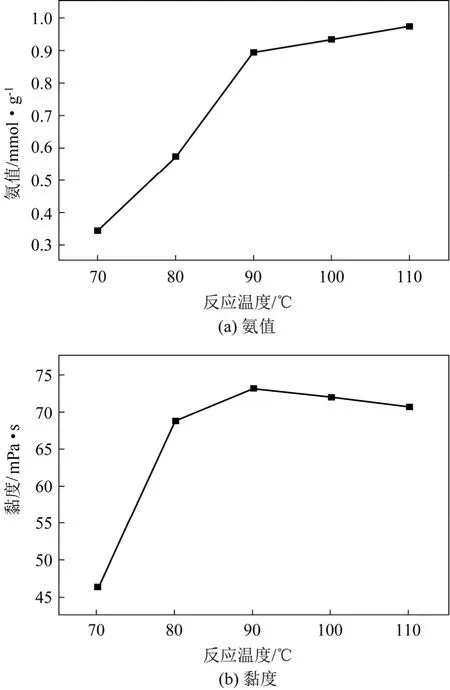

因为反应温度对聚合反应的影响比较明显,所以通过以下的实验确定较佳的实验温度条件。首先在反应时间为 4 h,催化剂用量是反应物质量的0.2%,八甲基环四硅氧烷与硅烷偶联剂KH-560的物质的量比为 4∶1,乳化剂用量为 30%,复配比(AEO-3∶AEO-9)为1∶1的固定条件下,只改变反应温度,研究反应温度对合成产物氨值、黏度和固含量的影响。结果如图1所示。

多数情况下,温度越高越有利于反应的进行。从图1中可以看出,产品的氨值、黏度和固含量在一定温度范围(90 ℃)内会随着温度的升高而增大,而在超过90 ℃后,产品氨值和固含量的升高变得平缓,黏度反而会随着温度的升高而降低,这主要是因为副反应的产生,使平衡向左移动,黏度降低。而且在较高温度下反应所获得的产品会变黄,对产品的应用不利,所以,确定适宜的反应温度为90 ℃。

2.2.2 反应时间的影响

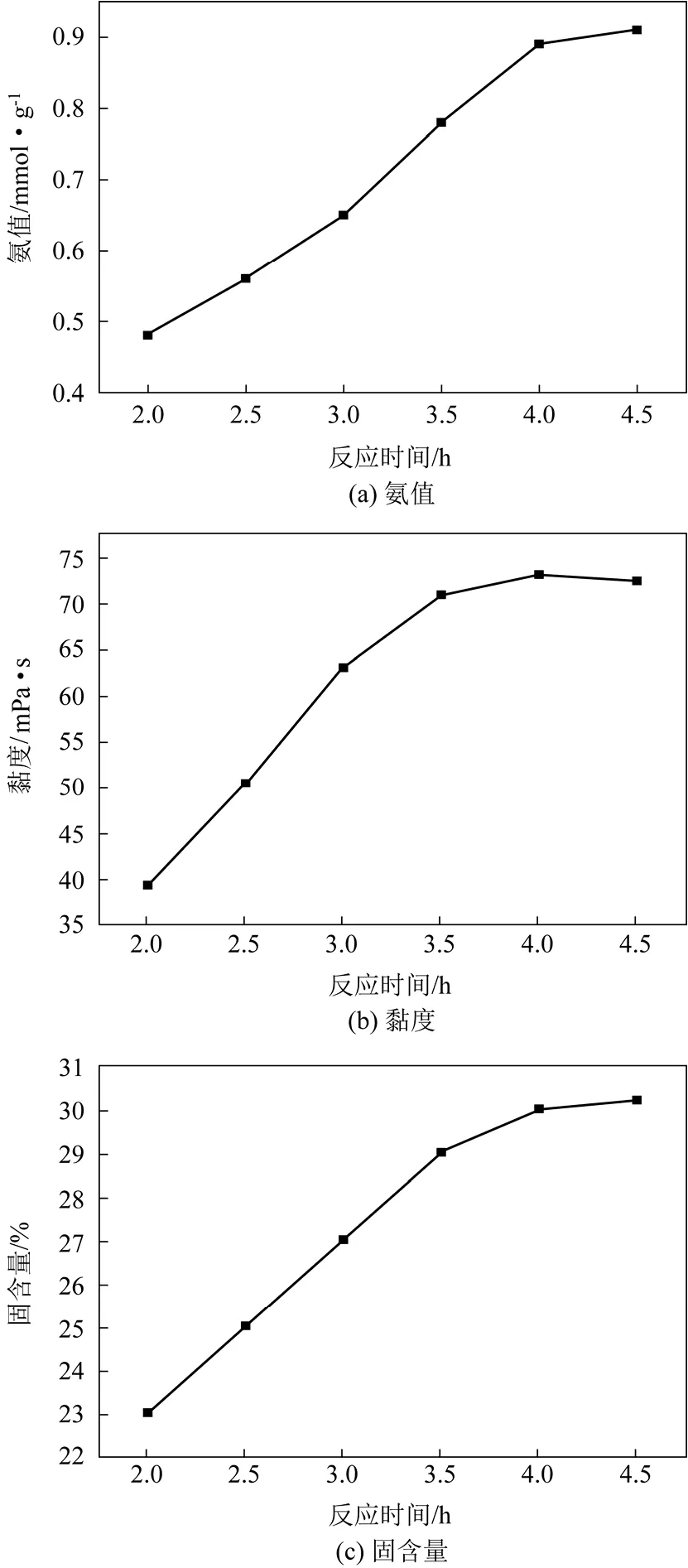

在反应温度为90 ℃,催化剂用量为反应物质量的0.2%,八甲基环四硅氧烷与硅烷偶联剂KH-560的物质的量比为4∶1,乳化剂用量为30%,复配比(AEO-3∶AEO-9)为1∶1的固定条件下,研究反应时间对合成产物氨值、黏度和固含量的影响。结果如图2所示。

从图中可以看出,随着反应时间的延长,产品氨值、黏度和固含量也不断升高,但当反应时间达到4 h之后,由于反应已经接近平衡氨值和固含量逐步趋于稳定值;而随着时间的延长,反应过程中副产物增多,使黏度降低。综合得知,反应时间过短,原料接触不充分,产品氨值和固含量较低。反应时间太长,产物容易变黄,而且也提高了生产成本。所以,综合考虑确定最佳的反应时间为4 h。

2.2.3 乳化剂用量的影响

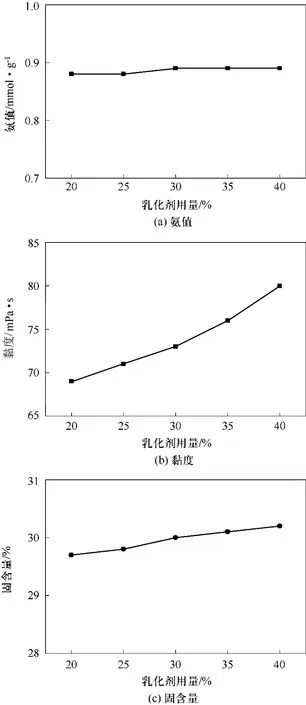

在反应温度为90 ℃、反应时间为4 h、催化剂用量为反应物质量的0.2%、八甲基环四硅氧烷与硅烷偶联剂KH-560的物质的量比为4∶1、乳化剂复配比(AEO-3∶AEO-9)为1∶1的固定条件下,研究乳化剂用量对合成产物氨值、黏度和固含量的影响。结果如图3所示。

从图3中可以看出,随着乳化剂用量的增多,产品的氨值和固含量变化不大,但黏度随着乳化剂用量的增多而增大。综合考虑,乳化剂用量过低或过高,对产品的外观及稳定性有一定影响,所以综合考虑确定最佳的乳化剂用量为30%。

表1 正交实验表及结果分析

表2 正交实验方差分析表

图1 反应温度对氨值、黏度、固含量的影响

2.3 最佳工艺所获产品的红外光谱分析

红外光谱可以表征产物的结构,还可以表征反应进行的程度。本实验通过观察产品的特征峰的变化,来判断反应的是否完成。

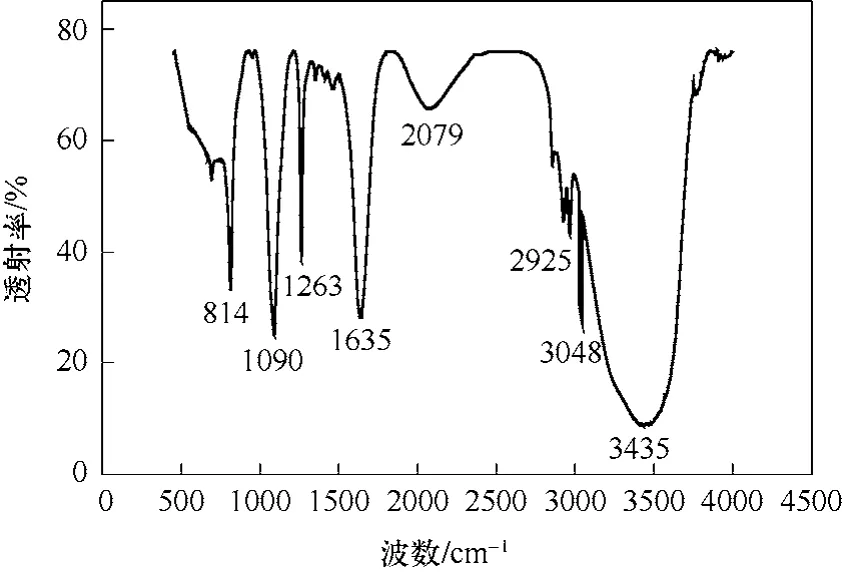

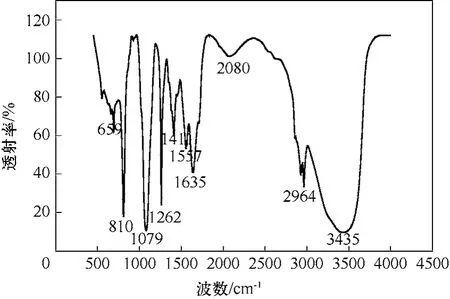

产品的红外谱图如图4、图5所示。

图2 反应时间对氨值、黏度、固含量的影响

从图4、图5中可以看出,814 cm−1、810 cm−1处均为Si—C的伸缩振动峰;1090 cm−1、1079 cm−1处均为Si—O—Si的伸缩振动峰;1263 cm−1、1262 cm−1处均为 Si—CH3和 Si—CH2中 C—H 的伸缩振动峰; 2925 cm−1、2964 cm−1处为长链烷基的特征吸收峰;1411 cm−1为饱和C—H键的弯曲振动吸收峰;而在图4中3048 cm−1处出现了环氧基C—H的伸缩振动峰,说明第一步合成了环氧改性硅油;而在图5中环氧基C—H的伸缩振动峰消失,同时在1557 cm−1处出现了 N—H的变形振动吸收峰,在3435 cm—1处出现氨基或—OH的伸缩振动吸收峰,说明反应中引入了氨基,即反应所得产物为氨基聚醚共改性硅油。

2.4 最佳改性硅乳液的稳定性

2.4.1 最佳改性硅乳液的外观

图3 乳化剂用量对氨值、黏度、固含量的影响

图4 环氧改性硅油的红外光谱图

图5 氨基聚醚共改性硅油的红外光谱图

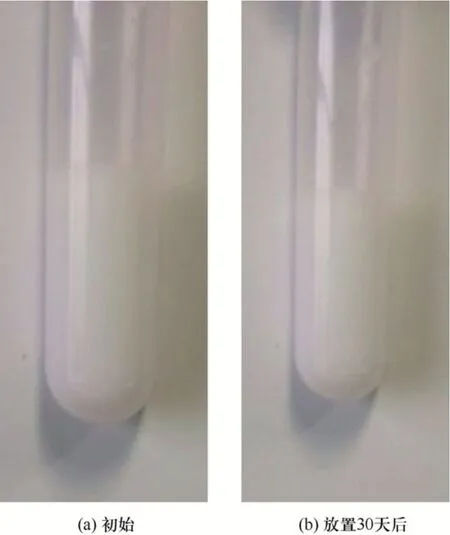

图6 最佳改性硅乳液的初始外观照片及放置30天后的外观照片

由图6(a)可以看出,稀释前乳液的固含量较高,外观呈乳白色,在4000 r/min的速度下离心30 min后稳定性较好,未出现分层现象。(b)为放置 30天后乳液的外观照片,可以看出,放置30天后乳液的稳定性仍较好,未出现破乳、漂油等现象。

对于同一改性硅油乳液来说,随着浓度的不同,改性硅油乳液稀释后的外观也有所不同。图7为不同稀释浓度下改性硅乳液的外观照片。

图 7中改性硅油的黏度为 73 mPa·s,氨值为0.89,从左到右乳液的体积分数为10%、30%、50%。由图7可以看出,随着浓度的增加,乳液的外观略有变化,但稳定性均较好。

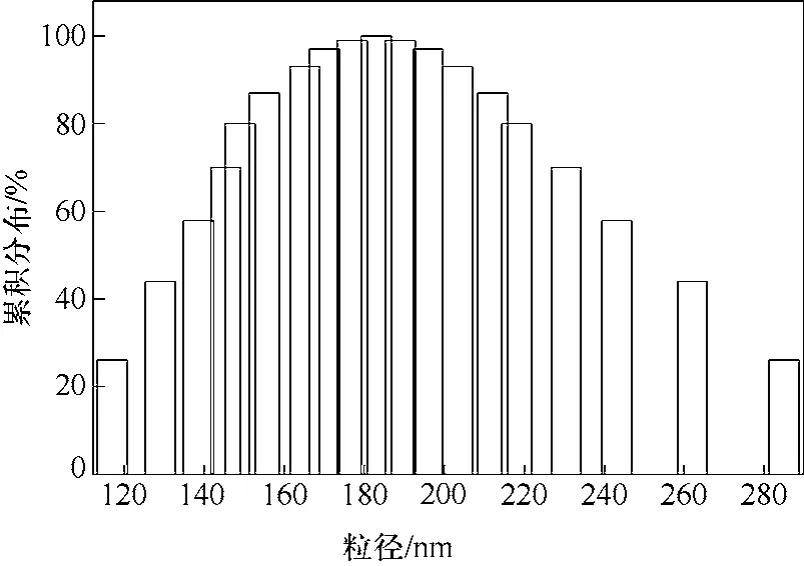

2.4.2 最佳改性硅乳液的粒径分布

图7 不同稀释浓度下改性硅乳液的外观照片

图8 最佳改性硅乳液的粒径分布图

图9 最佳改性硅乳液放置30天后的粒径分布图

由图8和图9硅乳液粒径分布图可以看出,乳液的平均粒径为180.3 nm,放置30天后乳液的平均粒径为185 nm,放置30天后乳液的粒径变化不大,而且粒径分布均集中在150~210 nm之间,由粒径峰的分布可以看出所得乳液粒径分布相对集中,说明成功制备了稳定性较好的氨基聚醚共改性硅乳液。

通过比较刚合成与放置 30天后乳液的外观和粒径分布可以看出,所合成改性硅乳液的稳定性均较好,更有力地说明成功制备了稳定性良好的氨基聚醚共改性硅乳液。

3 结 论

(1)以八甲基环四硅氧烷(D4)、γ-(2,3环氧丙氧)丙基三甲氧基硅烷(KH-560)为原料,以氢氧化钾为催化剂,采用乳液聚合法合成了环氧基改性硅油,然后加入一定量的乳化剂和聚醚胺 D-400制备出了稳定性良好的氨基聚醚共改性硅油乳液。

(2)经过一系列实验确定了反应的最佳合成工艺为:八甲基环四硅氧烷与硅烷偶联剂KH-560的物质的量比为 4∶1,催化剂用量为反应物质量的0.2%,乳化剂用量为30%,AEO-3与AEO-9的复配比为1∶1,反应温度为90 ℃,反应时间为4 h。在此条件下,所得产物的氨值为0.89 mmol/g,黏度为73 mPa·s,固含量为30%。

(3)采用乳液聚合法制备出了稳定性良好的乳白色氨基聚醚共改性硅油乳液,利用傅里叶变换红外光谱仪对实验产物的结构进行了表征,特征吸收峰证明反应所得产物为氨基聚醚共改性硅油。

(4)利用激光粒度分析仪对乳液粒径进行分析,所得产品的平均粒径为180.3 nm,放置30天后乳液的平均粒径为 185 nm,且粒径分布相对集中,说明成功制备了稳定性良好的氨基聚醚共改性硅油乳液。

[1]来国桥,幸松民. 有机硅化学与工艺[M]. 北京:化学工业出版社,2011:359-399.

[2]罗正鸿,詹晓力,陈丰秋,等. 八甲基环四硅氧烷与氨基有机硅单体的共聚合机理[J]. 高分子通报,2002,3(6):38-45.

[3]梁石. 氨基硅油的合成及其微乳化研究[D]. 成都:四川大学,2003.

[4]冯圣玉,张洁,李美江,等. 有机硅高分子及其应用[M]. 北京:化学工业出版社,2004:257- 273.

[5]Li X,WaShenbeiger R M,Scriven L E,et al. Phase behavior and microstmcture of water/trisiloxane E6 and E10 polyoxyethylene surfactant/silicone oil systems[J]. Langmuir,l999,l5:2278-2289.

[6]张小涛. 高固含量氨基硅油微乳液的制备[D]. 杭州:浙江大学,2007.

[7]黄英,张瑛,余云照,等. 用于高性能碳纤维制造的纺丝油剂的研究[C]//第十四届全国复合材料学术会议,湖北宜昌,2006.

[8]李徽,吴明华,刘爱莲,等. 聚醚改性氨基硅油的制备及应用性能[J]. 浙江理工大学学报,2011,28(5):680-684.

[9]林明涛,庞久寅,储富祥,等. 八甲基环四硅氧烷的乳液离子开环聚合反应[J]. 高分子材料科学与工程,2009,25(6):20-23.

[10]Mehta Somil C,Somasundaran P. Mechanism of stabilization of silicone oil-water emulsions using hybrid siloxane polymers[J].Langmuir,2008,24:4558-4563.