工业机器人生产应用的过去、现在和未来

鸿富晋精密工业(太原)有限公司 程晓蒙

工业机器人在目前的生产应用过程中,为替代人工作业,执行了两种功能性的动作,其一是为代替人工从事简单而重复性的取放料动作,简称辅助动作,该动作并没有直接创造出生产价值,只是完成了物料的空间位置转换;其二是全过程配合生产加工工艺的动作实现,简称工艺动作,该动作直接创造了生产价值。

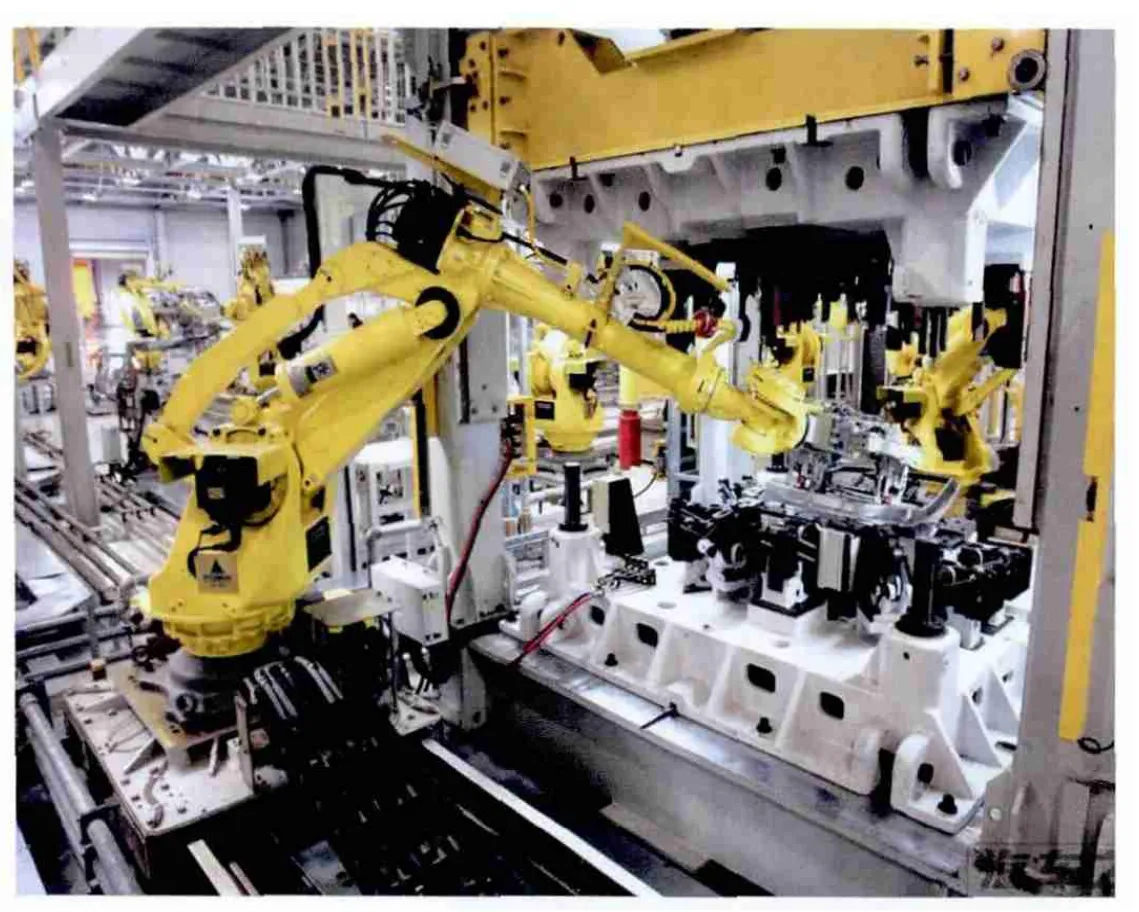

在传统的冷、热加工工艺过程中,铸造,锻造,冲压,热处理,切削和铣削加工等过程中,工业机器人代替人工作业,完成工艺设备内的自动取放料,自动物流等工作。由于很多传统加工工艺设备更多实现了数控加工,因此工业机器人只需要配合数控加工设备,代替人工完成自动开关门、自动取放料以及自动物流等辅助动作,以保证产品的加工连续性。热加工工艺过程由于加工CT时间较短,因此机器人的取放料频率较高;而在冷加工过程中,由于加工CT时间较长,机器人的取放料频率较低。因此,冷加工的数控加工过程,更易实现一台机器人对应多台工业母机的,“机器人一拖N”式的柔性生产加工过程。

非传统的加工过程如研磨、涂装、激光加工和自动焊接等较恶劣的作业环境,以及在成品的检测、组装及包装等劳动强度较高的生产过程中,工业机器人替代手工作业,在既定的工艺流程中,按固定的动作点位、节拍,实现快速、精准和精巧的动作,代替人工完成生产全过程工艺动作的实现。

在物流方面,AGV作为一种物流机器人,代替车间物流人员,很好地进行车间物料的传递、协调,按照精益生产管理规划,在设定好的物流路径上及时补充待加工物料,运走已加工物料。

然而,盲目地大量投入使用机器人是否能够解决企业所面临的人力短缺等问题呢?显然不能。工业机器人的应用必须结合工厂的生产实际状况,对其生产现状、工艺制程、管理方式、生产物料的物流及状态进行细致的调研分析,提出切实可行的生产应用方案。同时,必须优化生产管理方式,优化工艺制程,将生产管理、生产工艺与自动化(机器人)应用很好地结合起来,使三者相互联系,相互促进,而绝不能只强调自动化(机器人)单方面的因素。

机器人的广泛生产应用,主要基于以下几个方面:机器人的动作效率高;重复动作定位精度好;机器人不知疲倦以及生产品质得到可靠保证。

工业机器人在生产运行中,通过对其质量、性能、功能和维护等多方面进行分析,存在如下问题:

现有的工业机器人远远不够智能化,因此全部替代人工动作,以实现真正的无人化,目前是不现实的,机器人研发还需要不断从逻辑判断、智能分析和功能拓展等方面入手。

电子产品功能结构等方面越来越复杂,工业机器人必须相应快速制定出功能标准规范,以快速应对生产需求。

工业机器人目前主要由汽车产业引导,电子产业紧随其后,其他行业在替代人工劳动强度、提高技术经济效益等方面也同样具有巨大的市场潜力,值得开展对各行业机器人应用的分析评估。

机器人的投入成本和运行维护费用目前仍然较高,限制了其在中小规模企业的大量应用。

机器人的生产应用要经过生产调研(工艺及管理)、规划分析(物流布局)、I E评估(动作时间、技术经济效益分析)、工装设计开发、编程及调试、生产导入等若干个阶段完成,并非放到生产线或设备旁就可以发挥其作用,需要进行机器人的二次投入,即机器人手爪,相关工装夹具的设计开发等。因此,如何缩短机器人的二次投入时间,降低二次投入成本,是工业机器人快速生产应用时应当重点考虑的瓶颈问题。

阻碍机器人应用开发的不仅有其自身的因素,还有生产工艺、生产管理以及观念的问题。在生产工艺开发、工装设计、车间布局设计、物流规划及生产管理等环节运行之初,就应当具备自动化 (机器人)的规划意识,就应当树立少人化、无人化的精益生产管理思想,以此来规划生产。这样,对于自动化 (机器人)的生产应用,以及生产过程才能实现双赢。

如果说工业机器人在生产过程中发挥着关键点的作用的话,那么工厂自动化的建立就是充分利用机器人的点位优势,通过自动化设备、自动物流方式、生产系统信息化以及连接集成化等方式形成物料连续流动的面,再通过面形成立体交叉的工厂无人化生产规划。因此,工厂自动化的整体规划离不开机器人的生产应用;同时,机器人的规模效应也同样离不开工厂自动化的整体规划。工厂自动化的规划发展,不仅带动了机器人的技术前进,更重要的是推动了生产的整体技术和管理进步。