MasterCAM直纹加工策略

广州航海学院 (广东 510725) 陈饰勇

目前数控加工程序的编制,已普遍采用计算机自动编程的方法。在自动编程中,首先须从CAD开始进行零件的造型。常用的零件造型方法一般可分为线架造型、曲面造型及实体造型;其中线架造型由点、直线和曲线等组成,用以描述几何对象的轮廓及断面特征。但在自动编程中,容易出现刀具路径的重复、空刀等情况,编程人员提高编程水平之一就是减少刀具路径的重复。

1.直纹加工的策略

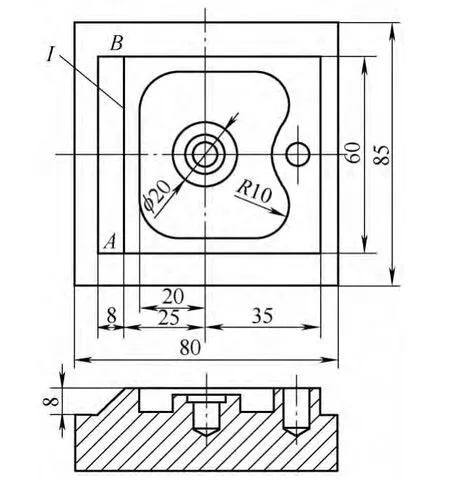

(1)策略一:图1为我校数控实训中常见加工零件,材料是铝合金,加工刀具是高速钢刀,加工设备是数控铣床。加工图中左边的8 mm×45°斜壁,用得较多的加工方法是外形铣削铣斜壁。我校数控铣实训所用软件为MasterCAM Mill 9,以小批量生产编程加工。画好主视图线框之后,具体操作步骤为:主动能表→刀具路径→外形铣削→选择图1中I线后(靠近A点选择线条)点执行→在外形铣削参数Z轴分层铣深设定中最大粗切量为0.2 mm,铣斜壁锥度角为 45°。

图1

虽然上述方法能把8 mm×45°斜壁加工出来,但外形铣削对象只是一条直线而不是一个封闭的线框。刀具路径是从A点Z轴下刀,切削到B点。然后从B点回到A点,再往Z轴下刀。这样,刀具Z轴切削每一层的始点都在A点,而终点都在B点,会出现每一层从B点到A点的空走刀刀路。从而增加了加工时间,降低了工作效率。

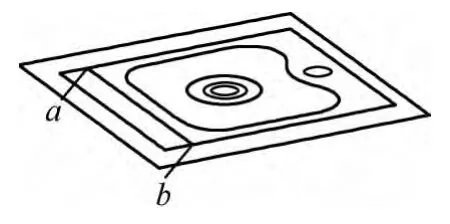

图2

图1中斜壁可以尝试用直纹加工来处理。首先要在MasterCAM中画出斜壁两端的斜线,如图2中a、b两条粗实线,具体加工操作步骤如下:主动能表→刀具路径→下一页→线架构→直纹加工→用单体分别选择图2中两条粗实线 (注意选择线条方向要一致)点执行→选取φ8 mm平底铣刀加工,切削方式选择双向切削,截断方向步进距离是0.2 mm其他设置如图3所示,确定→刀路生成。

图3

(2)策略二:图1中加工工艺分析为平底铣刀的主要加工内容是外形铣削,槽加工。

槽加工时,φ20 mm凸台与槽最左边壁上距离只有10 mm,因此槽加工刀具直径不能大于10 mm。

外形铣削加工,零件宽度 (主视图上下方向)是85 mm,外形铣削后尺寸是60 mm,宽度上下各需铣削12.5 mm。零件长度 (左右方向)是80 mm,左边需要铣削7 mm,右边铣削5 mm。用φ14 mm刀具可以一次走刀把外形铣削出来。

因为以小批量生产编程,同时加工设备是数控铣床,所以尽可能减少换刀次数。如果外形铣削用φ14 mm平刀,铣削槽用φ8 mm平刀,则需要换刀。如果用φ8 mm平刀铣削外形,左右两边可以一次走刀成形,而上下两边则需要走刀两次。用外形铣削编程时,刀路是整个外形铣削两圈,这样就出现了左右两边走空刀。此时可以考虑上下外形各走刀一次 (铣削6 mm余量),然后外形铣削沿着外形走刀一圈。

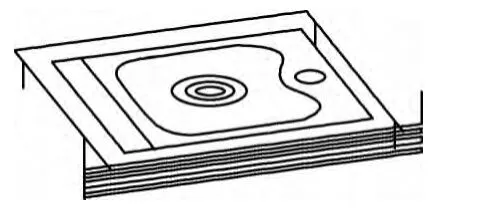

上下外形走刀一次可以用直纹加工,铣削6 mm余量首先在距离上下顶面 (85 mm)6 mm处各画两条垂直线,垂直线的长度就是铣削外形的加工深度。如图4四条粗实线。

加工上下外形可以分开两个程序,加工下外形具体操作步骤如下:主动能表→刀具路径→下一页→线架构→直纹加工→用单体分别选择图4中两条粗实线a、b(注意选择线条方向要一致)点执行→选取φ8 mm平底铣刀加工,切削方式选择双向切削,截断方向步进距离是1.5 mm→确定→刀路生成,如图5。上外形加工选择c、d两条垂直线,其他操作跟下外形操作步骤一样。

图4

图5

2.结语

直线型的外形加工用外形铣削加工一般都有空走刀,加工时间较长。而采用直纹加工,虽然需要多画出一些线条,但每一刀路都能切削零件。减少走空刀时间,增加加工效率,从而增加生产效益。但直纹加工时会出现顺铣、逆铣的不停地更改,刀具切削力经常变化,切削热较大。所以对冷却系统要求较高,要有充足的冷却液才可以保证不因发热大而粘刀,甚至断刀。