伊斯卡为油气工业提供前沿解决方案

伊斯卡刀具国际贸易 (上海)有限公司供稿

目前,勘探与生产公司越来越专注于深水和超深水油气储量的勘探及开采。为配合深海工程对安全密封及环境法规的要求,公司将选择可耐受腐蚀环境、经受高压及高温的设备。例如,Inconel 718就因其出色的耐腐蚀特性而被上游勘探公司所广泛采用。镍基超级合金因奥氏体金相组织而具有高的抗拉强度及屈服强度,满足了极限环境下的高安全可靠性需求。

加工Inconel 718的主要问题是处理刀片切削刃处的非常高的切削温度,以及源于被加工材料中的磨粒 (镍含量高达50% ~55%,铬含量达17% ~21%)所导致的高磨损率、崩刃、沟槽磨损及刀片破损。Inconel 718对残留应力具有冶金敏感性,且切削加工过程会产生加工硬化,这使得即便在低的切削速度下,刀片切削刃都可能产生高的塑性变形,进而大幅降低刀具的预期寿命。

伊斯卡作为全球最先进的金属切削刀具公司之一,已成功研制出合金牌号IC806,旨在提升超级合金的加工效率。采用结合了超细晶粒硬质基体和薄的PVD涂层以及涂层后处理技术的新涂层牌号,能大幅提高刀具寿命及加工可靠性。

1.典型的镗削加工

加工高温合金不仅仅意味着挑选合适的基体及涂层,还意味着选择正确的切削刀具及几何形状。例如,通常在井架上完成镍基合金油井管的加工,井架是已完成的油气井上用的组件。必须采用硬质合金刀具加工井架内壁相对薄的镍基层。加工过程通常被称之为粗镗,除了苛刻的安装夹持外,刀具大悬伸、加工余量不均匀及断续切削等也为加工增加了困难。以上不利因素常常引起振动,导致刀具寿命因此而缩短。因而,镍基合金油井管 (见图1)加工过程成为制造过程的瓶颈,最终导致加工费用居高不下。

图1

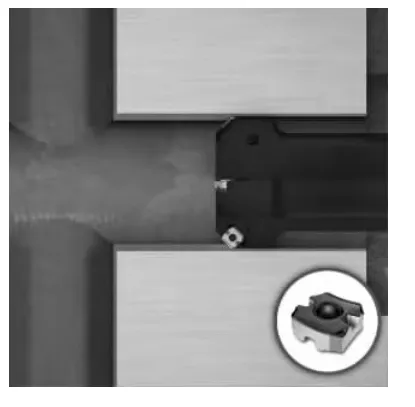

对于伊斯卡的应用工程师而言,解决方案是明晰的。对于这一应用,他们推荐采用专为加工高温合金而研制的ISO系列SNMG 432-EM-R硬质合金刀片。采用此刀片加工的一大重要特征是非刀尖圆角加工,而是以45°主偏角加工 (见图2)。这有效减少了沟槽磨损,一并提高了切削速度及进给量,且同时收获了高的刀具寿命。

通过对刀片锋利切削刃进行细微的刃口处理使之得到强固,加以13°前角设计,使得刀片在加工诸如镍基合金这类难加工材料时可实现6 mm的大切削深度。

图2

2.高压冷却加工的应用

不管是刀片涂层还是断屑槽都无法确保加工高温合金时的高效率,因为好的切屑控制是难以企及的。加工高温合金的过程会产生大量切削热,通过冷却液可有效减少切削热,降低切屑的延展性使之易于折断。事实上,在高温合金的加工中基本摒弃了外冷却方式,而是采用贯穿主轴与刀具的内冷却方式。

当今的CNC数控机床一般都标配了常规的冷却系统,可以提供低压冷却。然而,在加工高温合金时,产生的切削温度远远高于冷却液的沸点,这使得冷却液在抵达切削区域前就蒸发为蒸气,使得切削刃受到热冲击,进而对刀片寿命造成负面影响。

高压冷却系统能对冷却液进行加压,通过小的冷却喷口为切削区域带来足够的冷却液流量,克服了切削区域切削温度太高的障碍。在高压的作用下,通过冷却喷嘴的冷却液具有非常高的速度,随之而来的效果是显而易见的,作用于切屑的冲击力非常大,切削温度明显降低,保护切削刃免于受到热冲击,确保了硬质合金刀片寿命的提高,工件表面质量高。伊斯卡的JHP系统正是应用于车削中心、立式车床及多任务机床的高压冷却系统的一个实例(见图3)。伊斯卡是最早应市场需求而设计并提供高压及超高压冷却刀具系统的供应商之一。

图3

采用JHP高压冷却系统易于获得小切屑,不再因切屑缠绕于工件或夹具而频繁停机,提升了生产率,削减了昂贵的加工成本。现已证实,在加工不锈钢及高温合金时采用高压冷却,能实现刀具寿命及切屑控制的大幅提升。对当今油气工业而言,伊斯卡新一代高压冷却刀具在提升生产率方面是不可或缺的。

3.典型的孔加工应用

当油气工业用户对生产效率进行评估时,伊斯卡孔加工系列因涵盖孔径及孔深范围宽、效率高,被证实为最值得推荐的解决方案之一。

束魔变色龙枪钻 (SUMOGUN)是当前市场上仅有的一款带两个有效切削刃的夹持可换刀头的枪钻。相比于传统的焊接式枪钻,采用束魔变色龙枪钻使得生产率明显提升。每个束魔变色龙枪钻钻杆可夹持一定直径范围内的标准束魔变色龙钻 (SUMOCHAM)刀头。根据加工的ISO材料的不同,可选择不同几何形体的刀头。束魔变色龙枪钻的刀头可实现在机更换,这意味着不必因更换刀头从机床上取下枪钻。与市场上的大多数传统枪钻相比,束魔变色龙枪钻带两个直排屑槽,夹持标准束魔变色龙钻刀头,能以高得多的进给率钻削深孔 (见图4)。

图4

新型束魔变色龙枪钻可夹持不同刀头,能根据被加工材料及应用的不同而灵活应用。通过采用聚酰胺塑料扳手可轻松实现刀头的装卸 (见图5)。

图5

标准模块式束魔变色龙枪钻的驱动杆也是模块式的,这是其另一特点。这款革新的枪钻尾端为螺纹连接式,可连接于不同类型及规格的标准驱动杆。

新型标准束魔变色龙枪钻直径范围为14~25 mm,夹持标准束魔变色龙钻刀头。每种直径的枪钻均提供两款排屑槽长度,分别为400 mm及800 mm,可应用于标准卧式铣削中心、卧式车床、多任务机床及专机。所有钻杆均经镀镍处理,使得排屑更容易且更流畅。

对于油气工业的大直径钻削应用,采用伊斯卡的复合变色龙钻 (COMBICHAM)系列 (见图6)是大幅提升生产能力及效率的最佳方案之一。

图6

这种新型模块式钻削系列直径范围为26~50 mm,钻深可达5D。复合变色龙钻(COMBICHAM)夹持一个束魔变色龙钻 (SUMOCHAM)刀头,2片标准的带修光刃的精密磨制方刀片SOGX/SOGT,刀片规格因钻径大小而不同,采用了领先科技的束魔合金牌号IC808(PVD涂层)。源于全效率设计,钻头可实现高速进给钻削,能获得高的钻削效率、高精度及高的被加工表面质量。

4.典型的深腔铣削

建议在油气工业深孔钻削零部件的深腔加工中,坚持选用可靠的刀具以确保刚性、刀具寿命、重复定位精度、高精度并优化刀具寿命。

比如将伊斯卡最先进的加工技术整合于一体的“多合一”整体硬质合金立铣刀EFP(见图7)。该铣刀集伊斯卡飞碟铣刀 (FEEDMILL)、分屑槽铣刀(CHIP SPLITTER)及防振降噪铣刀 (CHATTERFREE)这3种革新的立铣刀的优点于一身,携最前沿设计为一体,用于型腔铣时具有出色的优势。EFP整体硬质合金飞碟铣刀凭借其大圆弧切削刃的结构,在0.3~1.0 mm的切削深度下能实现高达0.5 mm/z的进给。随之而来的是采用此刀具能显著缩短加工周期,由此为工厂带来生产率的提升。

独特的切削刃结构使得切削载荷轴向指向机床主轴,这使得即便在大悬伸加工中,也具有高的加工稳定性,实现高的进给率。此独特的特点使得其在高温合金的型腔及凹腔加工中具有高的金属去除率。在型腔加工中,相比于其余粗加工立铣刀,这款带分屑槽切削刃的立铣刀加工的侧壁更平整,被加工表面粗糙度质量更高。分屑槽铣刀的排屑槽还结合了防振降噪 (CHATTERFREE)不等齿距设计,使得切削力分布更佳,是成功地快速去除大余量解决方案。

图7

此独特的整体硬质合金立铣刀直径范围为6~20 mm,具有4个或5个切削刃。合金牌号为IC903,该牌号为在超细晶粒基体上进行前沿的AL-TEC涂层,兼具出色的耐磨性及韧性。

当油气工业的零部件夹持于带ISO40/CAT40/BT40柄部接口的低功率机床时,采用EFP整体硬质合金立铣刀也可实现高效加工。

5.结语

为满足全球范围内对能源需求的快速增长,政府部门颁发了越来越多的深水钻探许可证。源于对深水油气的勘探及抽取有空前增长的预期,勘探和开发公司预见离岸工程将迎来强劲的增长。

目前,尽管典型的深水工程水深范围为1500~2000 m,但水深达7000 m的超深水工程数量在持续增加。在深水环境下,为遵循苛刻条件下的安全法则,需要巨大的投入来获得特制的设备及特殊材料。

为应对上述挑战,保持生产加工的经济性,伊斯卡研制了革新而前沿的刀具,用于加工能胜任深水不利环境的特殊材料。越来越多的差异化需求,驱动伊斯卡走上了一条革新之路,研制新产品,提供前沿的刀具解决方案,并已印制出完整的解决方案单行本;同时通过强大的全球营销网络保障每一位客户得到技术支持及后勤服务。