火电厂烟气脱硫设施成本费用综合分析

张信芳,黎瑞波

(海南省国土环境资源厅,海南 海口 570203)

以火电为主的电力生产是我国SO2的排放大户[1].随着电力需求的快速增长,火电厂的污染贡献率呈逐步增加的趋势,从1998年占工业总排放量的43.92%上升至2007年的58.16%[2].这不仅给生态环境造成了严重的破坏,也将给人类自身带来不可估量的危害.因此,国家环保总局、国家经贸委和科技部2002年发布的《燃煤二氧化硫排放污染防治技术政策》规定:新、扩、改建燃煤电厂,应在建厂同时配套建设烟气脱硫设施,实现达标排放;已建的火电机组,若SO2排放未达到排放标准或未达到排放总量许可要求、剩余寿命大于l0年的,应补建烟气脱硫设施,实现达标排放.在国家政策要求下,一批火电厂的脱硫设施相继建成并投入运营.火电厂脱硫设施不仅需要大量的建设投资费用,而且也需要大量的运行维护费用.在如此沉重的建设运营费用的压力下,火电厂脱硫设施能否正常运行,备受人们关注.

本文以南方某电厂火力发电机组所配的湿法石灰石/石膏烟气脱硫装置为例,通过其投运后的运行成本、设备折旧等在发电量中所增加费用,与在政府环境政策支持下脱除SO2所获得收益的横向比较,综合分析电厂脱硫设施运营成本的均衡问题,探讨影响脱硫设施正常运行的主要因素,为脱硫设施管理政策制定提供参考.

1 综合经济分析依据

机组总容量1074MW(其中#4机组138 MW、#5机组138 MW、#7机组138 MW、#8机组330 MW、#9机组330 MW),总运行时间39912.82 h(其中#4机组7970.73 h,#5机组8675.28 h,#7机组6905.01 h,#8机组8515.22 h,#9机组7846.58 h).

所有机组均已配置脱硫设施并与机组同步运行,脱硫设施总造价36000万元.#4、#5、#7、#8和#9机组脱硫设施每小时工艺电耗分别为1282、1300、2062、3330、3382 kWh,每小时工艺水耗分别为16.8758、17.1199、16.9385、46.0260、46.6055 t,每小时石灰石消耗量分别为1.0521、1.0369、1.2848、2.7921、2.6807 t,石膏年产量分别为 13040、13857、13796、36082、31976 t.设备运行定员32人,年工资7.2万元/人;石灰石单价160元/t,石膏单价126元/t,内部电费0.4903元/kWh,工艺水费0.27元/t.

2 设施运营成本投入

2.1 运行成本

湿法脱硫的运行成本主要包括在运行中所消耗的材料(吸收剂)、电、水、人工等成本[3].

1)石灰石成本.石灰石价格160元/t,每年石灰石消耗成本=160元/t×(1.0521 t/h×7970.73h+1.0369t/h×8675.28h+1.2848t/h×6905.01h+2.7921t/h×8515.22 h+2.6807t/h×7846.58h)=1137.002万元.

2)工艺电耗成本.内部电费0.4903元/kWh,每年工 艺 电 耗 成 本=0.4903元/kWh×(1282kWh/h×7970.73 h+1300 kWh/h×8675.28 h+2062 kWh/h×6905.01 h+3330 kWh/h×8515.22 h+3382 kWh/h×7846.58 h)=4443.46万元.

3)工艺水耗成本.工艺水费0.27元/t,每年工艺水耗成本=0.27元/t×(16.8758 t/h×7970.73 h+17.1199 t/h×8675.28 h+16.9385 t/h×6905.01 h+46.0260 t/h×8515.22 h+46.6055 t/h×7846.58 h)=31.26万元.

(4)工资福利成本.工资7.2万元/人·年,年工资7.2万元/人·年×32人=230.4万元/年.

脱硫运行各项成本费用见表1.

表1 脱硫设施运行成本Tab.1 The operation cost of desulfurization facility

从表1可以看出,脱硫设备每年运行成本为5842.12万元,其中工艺电耗在运行总成本中所占比重最大,达到76.06%.

2.2 维护成本

脱硫设备造价较高,设备维护成本也是脱硫成本的重要部分.假设每年取脱硫系统造价的1.5%作为设备的维修费用,则每年的设备维护成本为540万元.

2.3 设备折旧

设备折旧是脱硫总成本的主要部分之一.假设折旧按10年计算,则每年折旧3600万元.

2.4 贷款利息

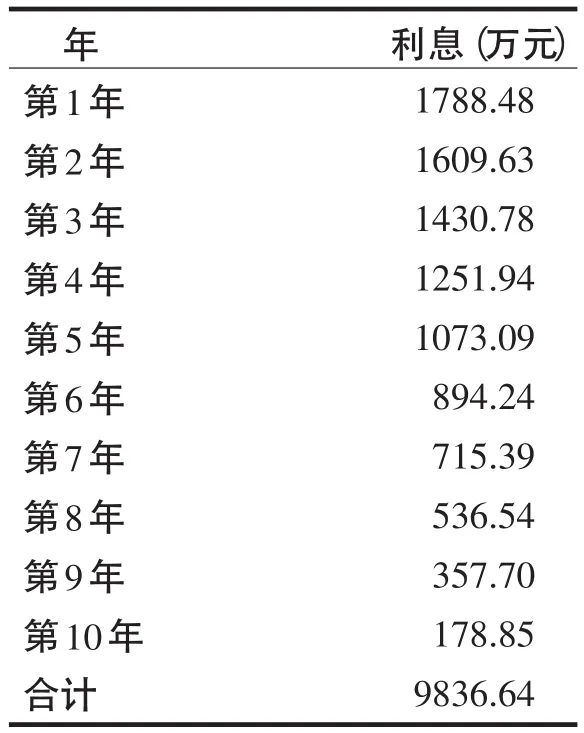

脱硫工程贷款占总造价的80%,即脱硫工程贷款总额28800万元,以10年等额还本,年利率为6.21%,则10年内共需支付利息为9836.64万元,平均每年为983.66万元(见表2).

表2 脱硫工程贷款利息Tab.2 Loan interest of desulfurization project

2.5 综合成本

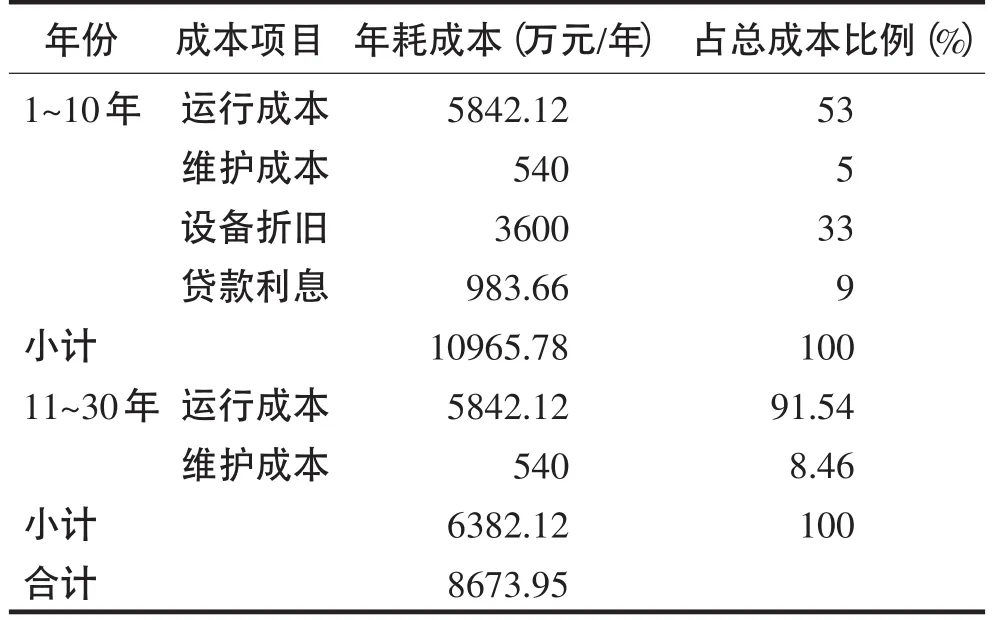

脱硫设施在不同年份的脱硫成本见表3.

表3 不同年份脱硫设施费用Tab.3 The cost of desulphurization facility in different years

从表3可以看出,电厂脱硫设施在其运行寿命范围内,平均每年成本投入为8673.95万元.其中,在还贷付息和设备折旧期内,平均每年成本投入10965.78万元;当把设备折旧和贷款利息都分摊完以后,平均每年成本投入为6382.12万元.

3 设施运营经济产出

3.1 脱硫电价补偿

电厂年发电量=138 MW×7970.73 h+138 MW×8675.28 h+138 MW×6905.01 h+330 MW×8515.22 h+330 MW×7846.58 h=8649435 MWh.按照所在地区1.5分/kWh的脱硫加价标准,电厂每年获得电价补偿12974万元.

3.2 节省排污费用

根据环境保护部核算,电厂近几年平均每年SO2削减量为28159 t.由于所在地区排污收费标准为631.58元/t SO2,配置烟气脱硫设施每年可以为企业节省排污费用1778.47万元.

3.3 石膏综合利用

每年石膏综合利用增加经营利润=(13040 t+13857 t+13796 t+36082 t+31976 t)×126元/t=1370.26万元.扣除石膏脱水设备投资以及运行费用,每年可以增加经营利润约1000万元.

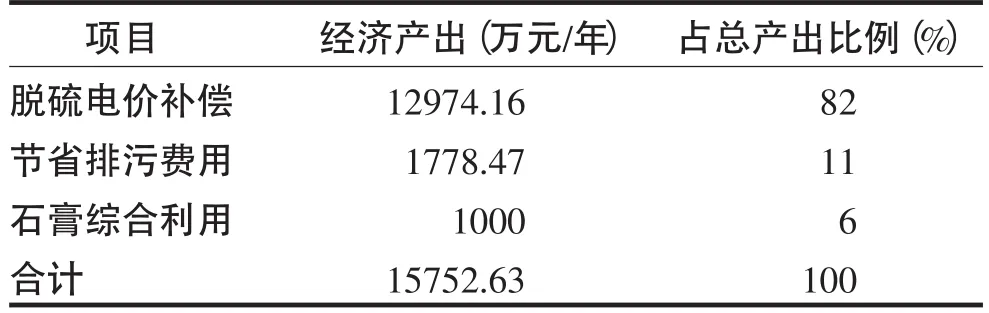

电厂脱硫设施运营经济产出状况详见表4.从表4可以看出,由于配套建设烟气脱硫设施,电厂每年直接或间接经济产出达15752.6万元.其中,脱硫电价补偿的收益最高,占总收益的82%.

表4 电厂脱硫设施运营经济产出Tab.4 Economic output of heat-engine plant during the operation of desulfurization facility

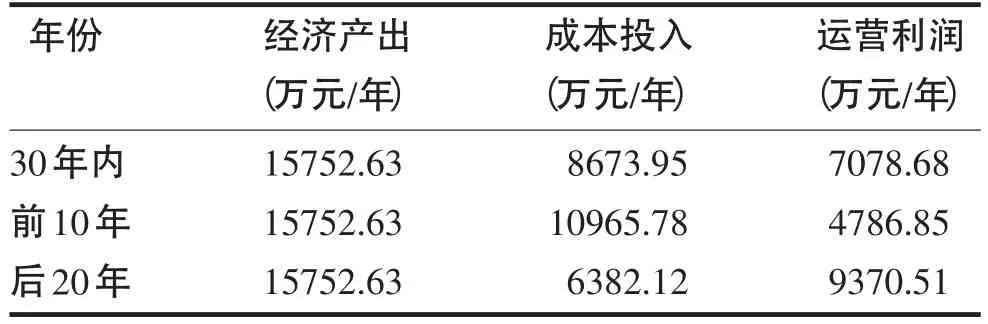

4 设施运营综合效益

设施运营综合效益是设施运营获取收益与设施运营成本投入之间的差值.从表5可以看出,在运行寿命范围内,烟气脱硫设施运营每年为电厂带来的利润为7078.6万元,其中,在还贷付息和设备折旧期内,年均每年利润为786.8万元;当把设备折旧和贷款利息都分摊完以后,年均每年运营利润达9370.51万元.

5 讨论与结论

1)在政府环境政策支持下,电厂脱硫设施运营可以实现成本均衡.工程投资大、运行成本高是我国火电厂脱硫设施难以正常运行的突出症结.因此,2004年,国家对安装脱硫设施的现有燃煤机组采取上网电量在现行上网电价基础上每千瓦时加价1.5分钱的脱硫加价政策.同时规定,电厂使用的煤炭平均含硫量大于2%或者小于0.5%的省(区、市),可以单独制定脱硫加价标准.在本研究中,所在地区的脱硫加价标准为5分/kWh,电厂脱硫设施在其整个运行寿命范围内,每年的脱硫利润为7078.68万元,表明每千瓦时加价1.5分钱的脱硫加价政策,完全可满足本地电厂补偿脱硫设施投资和运营成本的需要.

表5 电厂脱硫设施运营利润Tab.5 Profits on operation of desulfurization facility of heat-engine plant

2)仅靠政府环境政策支持,电厂脱硫设施运行难以持续健康稳定.在脱硫设施的经济产出中,脱硫电价补偿所占的比重达82%.如果不考虑这项经济产出,那么企业对脱硫设施的运营平均每年亏损额度将达5895.48万元,其中,在还贷付息和设备折旧期内年均每年亏损8187.31万元;把设备折旧和贷款利息都分摊完以后年均每年仍然亏损3603.65万元,表明政府环境政策的支持是保证电厂脱硫设施正常稳定运行的关键因素.但在实际操作中,这种政策支持往往不能及时、完全到位[4].因此,仅仅依靠政府环境政策的支持,电厂脱硫设施的运行难以保证持续健康稳定.

[1]刘季江,顾煜炯,蒋苏红.费用效益分析法在火电厂脱硫工程经济评价中的应用[J].电力技术经济,2006,18:34-37.

[2]曾贤刚,倪宏宏,陈果.我国工业SO2排放趋势及影响因素分析[J].中国环保产业,2009(10):19-23.

[3]孙琦明,郑美花.火电厂湿法石灰石/石膏烟气脱硫工程综合经济分析[J].化工生产与技术,2004(4):42-43.

[4]王志轩,潘荔,张静怡.火电厂烟气脱硫特许经营试点情况及出现的问题与对策[J].电力技术经济,2008,4:38-43.