微波辐射合成聚丙烯酸-海藻酸钠高吸水树脂

沈 莉,王珊珊,牛少莉,方 明

(河北科技师范学院化学工程学院,河北秦皇岛,066600)

高吸水树脂(SAP)是一种经适度交联具有三维网络结构的新型功能高分子材料。由于其具有自身质量数十倍乃至千倍的高吸水能力、优良的保水能力,且安全无毒[1],因而已广泛应用于卫生材料、农林园艺、脱水剂、食品保鲜、医疗卫生等领域[2,3]。海藻酸钠又称褐藻酸钠,是从褐藻中提取的高黏性的天然多羟基高分子化合物。它是1,4-β-D-甘露糖醛酸(M)和1,4-α-L-古洛糖醛酸(G)两种结构单元组成的线型聚合物,具有良好的生物降解性和生物相容性[4]。近年来,人们以海藻酸钠和丙烯酸、丙烯酰胺等物质为主要原料,制备海藻酸钠类高吸水树脂,取得了很大的进展[5,6]。

微波辐射促进化学反应是一种新兴的高分子合成技术,微波的高频对极性介质进行作用,可促进单体或反应液体快速升温,由于微波频率与化学基团的旋转振动频率接近,因此可以使分子构象发生改变,活化某些基团,而对大分子链无损伤。因此,与传统聚合反应相比,微波辐射法具有反应时间短、效率高、反应过程中无温度梯度、反应均匀,且在合成过程中不会对环境造成污染等优势[7]。本研究采用微波辐射法,制备出吸水倍率较高的聚丙烯酸-海藻酸钠高吸水树脂,并对其吸水、保水性能进行了研究。

1 材料与方法

1.1 仪器与药品

仪器:FTIR-8900型傅立叶红外分光光度仪,DHG-9140A型电热恒温鼓风干燥箱,美的微波炉;

药品:海藻酸钠(SA),丙烯酸(AA),NaHSO3,(NH4)2S2O8,NaOH,N,N’-亚甲基双丙烯酰胺(NMBA),均为分析纯。

1.2 实验内容和方法

1.2.1 AA/SA高吸水树脂的制备方法 在15 mL AA溶液中缓慢加入30 mL的NaOH溶液,冷水浴下中和,再依次加入一定量 SA 溶液、交联剂 NMBA、引发剂(m[(NH4)2S2O8]:m(NaHSO3)=1∶1)[8],搅拌均匀后,转移至微波反应器中。微波辐射一定时间,得到淡黄色的黏稠状产物。甲醇浸泡4 h后,过滤、烘干、粉碎即得淡黄色的颗粒状AA/SA高吸水树脂。

1.2.2 树脂合成条件的单因素实验 单因素实验法考察单体配比(SA与AA质量比)、丙烯酸中和度、交联剂用量(交联剂质量占树脂质量的质量分数)、引发剂用量(引发剂质量占树脂质量的质量分数)、微波功率等对AA/SA树脂吸水倍率的影响规律,确定制备AA/SA树脂的最佳条件。

1.2.3 树脂吸水倍率的测定 准确称取0.250 0 g最佳条件下制备的干燥的AA/SA吸水树脂置于250 mL烧杯中,加入足量的蒸馏水或生理盐水,室温下静置24 h,用筛孔尺寸为150 μm(国家标准,以下同)的标准筛过滤,准确称取吸液后树脂的质量。按(1)式计算树脂的吸水倍率[9]:

式中:Q为吸水倍率,g/g;m1为吸水前干燥树脂的质量,g;m2为吸水后树脂的质量,g。

1.2.4 树脂吸水速率的测定 准确称取0.150 0 g干燥的AA/SA吸水树脂置于250 mL烧杯中,加入足量的蒸馏水,用筛孔尺寸为150 μm的标准筛过滤,测定不同时间的吸水倍率,求得吸水倍率与时间的关系。

1.2.5 树脂保水性能的测定 称取一定量充分吸水的 AA/SA树脂,放入筛孔尺寸为150 μm的标准筛中室温下静置,测定不同时间下树脂凝胶的质量,按(2)式计算保水率[10]:

式中:P为保水率;Wt为某一时刻树脂的质量,g;W0为树脂达到溶胀平衡时的质量,g;

1.2.6 红外谱图分析 采用FTIR-8900型傅立叶红外分光光度仪,以KBr压片对样品进行测定,对树脂分子结构进行表征。

2 结果与讨论

2.1 树脂合成条件对吸水倍率的影响规律

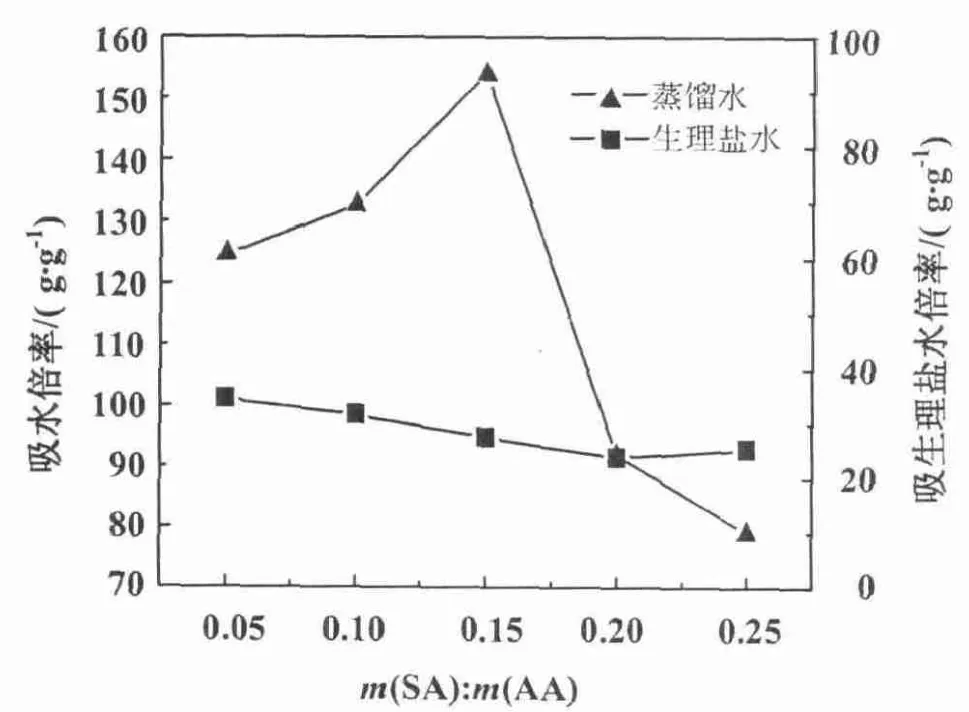

2.1.1 单体配比对吸水倍率的影响 海藻酸钠高分子链上含有大量亲水性基团,海藻酸钠的加入使得接枝共聚物的分子主链上引入了强亲水性基团-COONa,-COOH以及 -OH,使亲水基团间的协同作用增强,有利于吸水倍率的提高。当海藻酸钠加入量为单体质量的0.15倍时,树脂在蒸馏水中的吸水倍率最高,达到153.92 g/g,但当海藻酸钠的加入量过大时,大量的海藻酸钠分子会和聚丙烯酸钠分子链发生链缠结,增加分子链间的物理交联点,从而降低吸水率(图1)。而在生理盐水溶液中,树脂吸水倍率相对较小,约25 g/g。这是由于树脂外部是电解质溶液,网络内外的离子浓度差较小,离子渗透压也较小,网络外部的水渗透到网络内部就比较少,因此表现为吸水倍率较小。

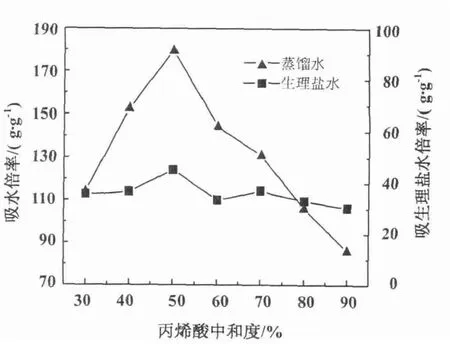

2.1.2 丙烯酸中和度对吸水倍率的影响 丙烯酸的中和度是指丙烯酸中的羧基被碱中和的摩尔分数。丙烯酸中和度为50% 时,树脂在蒸馏水及生理盐水中吸水倍率都较高,分别为179.36,45.08 g/g(图2);中和度小于40%或中和度大于60%时,树脂在蒸馏水中吸水倍率相对较低。这是由于丙烯酸活性很高,其聚合速度较丙烯酸钠快。若中和度过低,则聚合反应不易控制,容易形成高度交联的聚合物,加之产物中低分子物较多,故吸水倍率较低;中和度增加时,一方面减缓了反应速度,使交联程度降低,另一方面增加了强亲水性的羧酸钠基团,使交联网络内侧渗透压增高,因而吸水倍率较高;但中和度过高,高分子链上的羧酸基团增多,网络结构上的离子浓度较大,离子间的静电作用增大,使得网络结构不稳定,不能形成有效的交联体系,从而导致吸水倍率降低。

图1 海藻酸钠加入量对吸水倍率及吸盐水倍率的影响

图2 丙烯酸中和度对吸水倍率及吸盐水倍率的影响

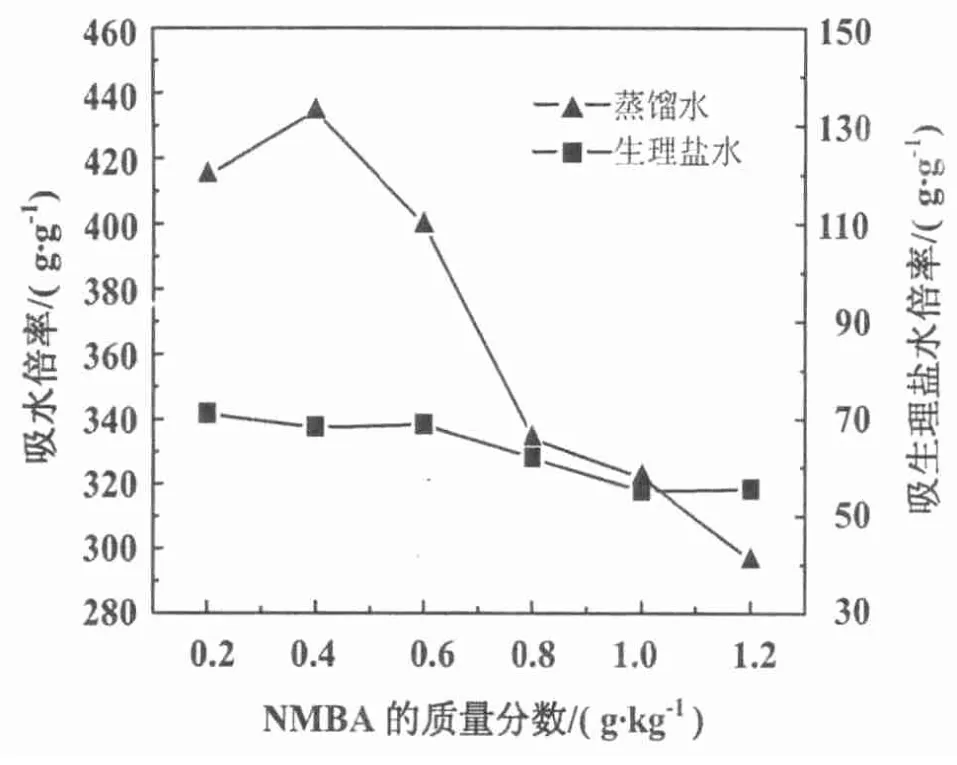

2.1.3 交联剂用量对吸水倍率的影响 改变NBMA用量,探讨其对树脂吸水倍率影响。当NMBA的质量分数为0.4 g·kg-1时,树脂在蒸馏水中吸水倍率最高,达到434.20 g/g(图3)。树脂在生理盐水中吸水倍率也有普遍的提高,最高达到71.17 g/g。交联剂用量决定了树脂的交联密度。交联剂含量过低时交联反应不完全,交联度小,网络结构不明显,表现为吸水后成为泥状的半水溶性树脂,使用性能下降;交联度随交联剂含量的增加而增大,吸水倍率上升;当交联剂含量过大,树脂网络结构紧密,水分子难以进入,吸水倍率降低。

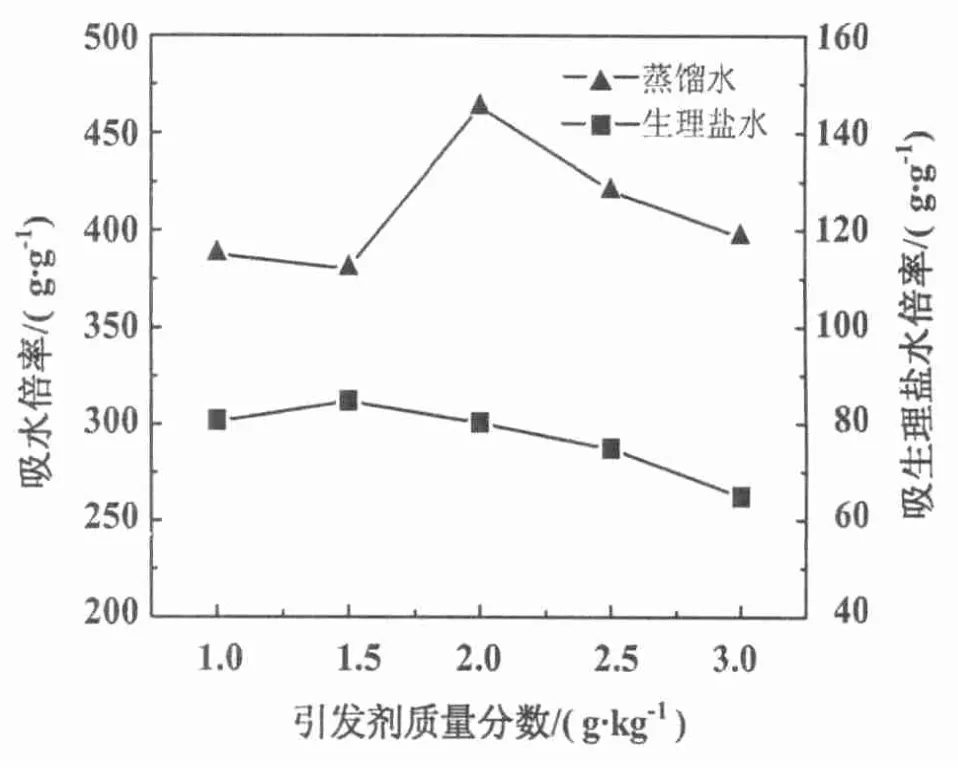

2.1.4 引发剂用量对吸水倍率的影响 改变引发剂用量,探讨其对树脂吸水倍率影响。当引发剂用量较低时,随着引发剂用量的增加,吸水倍率升高,引发剂质量分数为2.0 g·kg-1时,树脂在蒸馏水中吸水倍率达到最大,463.16 g/g(图4)。生理盐水中吸水倍率也普遍达到了80 g/g左右,随引发剂用量的增加都呈下降趋势。这是因为当引发剂用量太少时,引发反应困难,未反应的单体较多,交联密度低,吸水倍率较低;引发剂用量过多,聚合反应速度过快而难以控制,聚合交联密度过大,低聚物较多,吸水倍率下降。

图3 交联剂用量对吸水倍率及吸盐水倍率的影响

图4 引发剂用量对吸水倍率及吸盐水倍率的影响

表1 微波功率对吸水倍率及吸盐水倍率的影响

2.1.5 微波功率对吸水倍率的影响 调整微波功率,反应4 min,得到如下结果:140 W 微波反应时未出现凝胶状物质,420 W 微波反应时,吸水倍率达到最大,为593.13 g/g(表1)。这是因为微波功率低时,反应速度较慢,交联度低。功率的增加,易于自由基的形成,促进链的增长和形成长链,使树脂网络结构完整。微波功率过大时,反应速率大,体系升温高,容易造成爆聚,使聚合产物复杂,导致交联网络体系差,树脂吸水能力下降,且易造成液体飞溅,反应不易控制。

2.1.6 微波时间对吸水倍率的影响 固定反应条件如2.1.5,420 W 微波反应合成AA/SA高吸水树脂。探讨微波时间对树脂吸水倍率影响。在微波时间小于5 min时,树脂的吸水倍率随着时间的增长而增大,树脂中水溶性部分明显增多,表明聚合反应不完全,约5 min时吸水倍率达到最大,为610.91 g/g(图5)。随着微波时间的进一步增长,树脂的吸水倍率显著下降,这是因为时间越长,体系温度过高,产物中出现糊斑,破坏了树脂的三维网络结构,影响了其在水中的扩张。

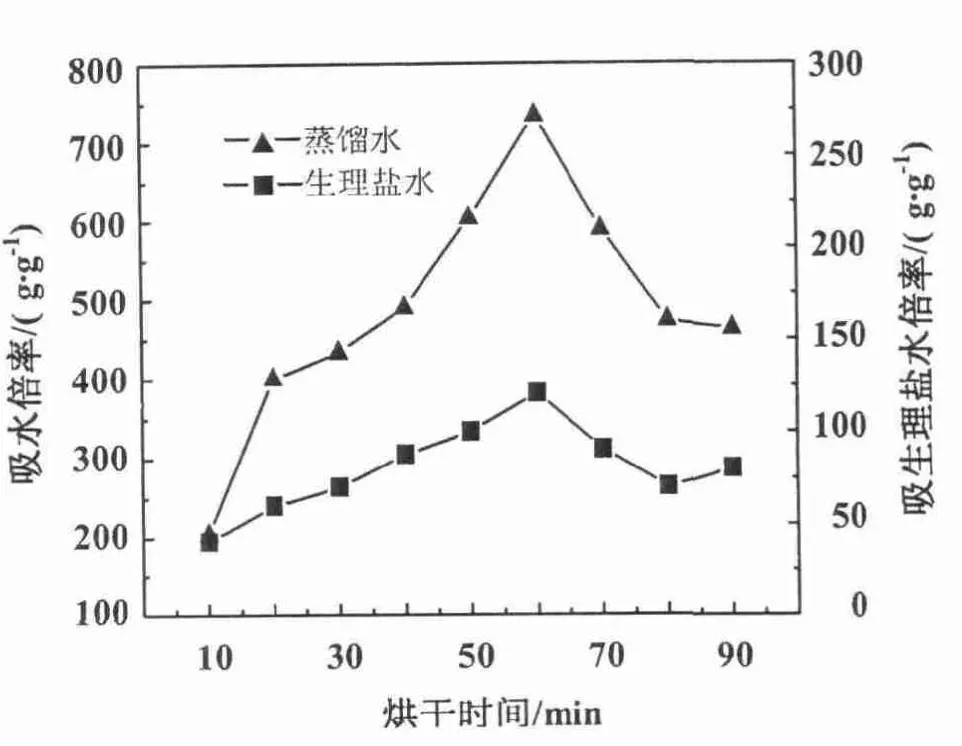

2.1.7 烘干时间对吸(盐)水倍率的影响 将最佳条件下生成的AA/SA高吸水树脂切成大小约10 mm的小块,测定其在不同烘干时间(10~80 min)吸水倍率的变化。随着烘干时间的增加树脂的吸水倍率逐渐增加,烘干时间为60 min时,树脂的吸水倍率达到最大,最大值为733.92 g/g,此时的吸盐水倍率为120.68 g/g(图6)。随着烘干时间的继续增加,吸水倍率及吸盐水倍率反而降低。

图5 微波时间对吸水及吸盐水倍率的影响

图6 烘干时间对吸水及吸盐水倍率的影响

2.2 AA/SA高吸水树脂的性能测试

2.2.1 AA/SA高吸水树脂的吸水速率 测定AA/SA高吸水树脂的吸水速率。在初始阶段10 min,树脂就表现出较大的吸水速率,吸水倍率为460.24 g/g,达到了最大吸水倍率的62.65%。在50 min内达到吸水倍率最大值,为734.56 g/g,1 h达到平衡(图7)。

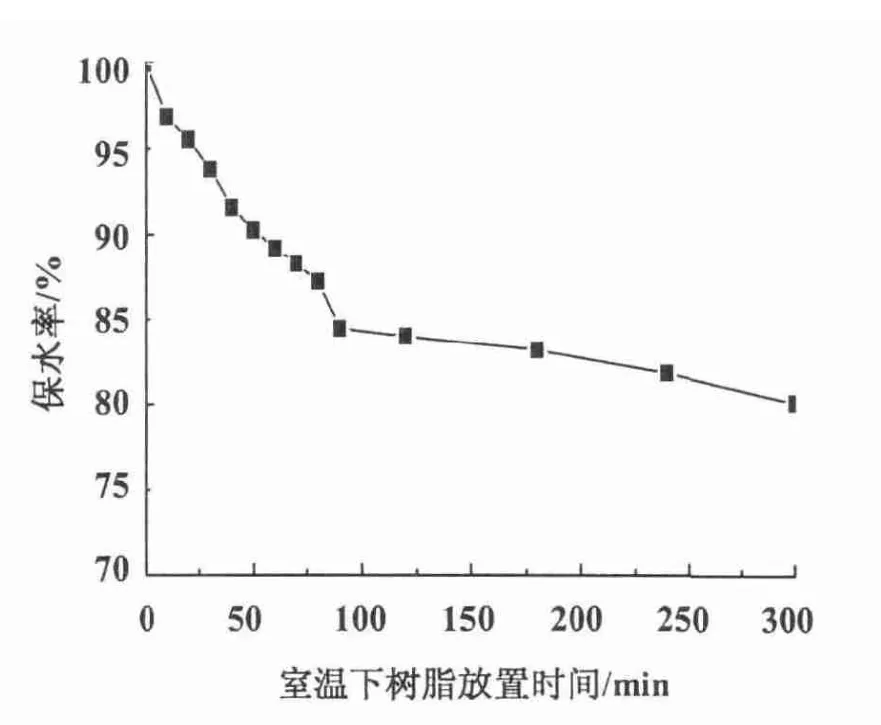

2.2.2 AA/SA高吸水树脂的保水性能 室温下不同时间测定树脂保水率与时间关系。在初始阶段90 min内,树脂的保水率随时间的增加下降较快,从96.84%下降到84.50%(图8)。而随时间的继续增加,树脂吸水率下降缓慢,基本趋于稳定,5 h后,树脂的保水率为80.15%。由此可见,室温下树脂具有良好的保水性能。这是因为一方面吸水树脂在干燥时粒子表面可以结成膜,使干燥速率下降,另一方面吸水树脂与水形成氢键,将水固定在高分子链上,蒸发时消耗能量加大,不易脱水。

图8 室温下树脂保水率与时间的关系

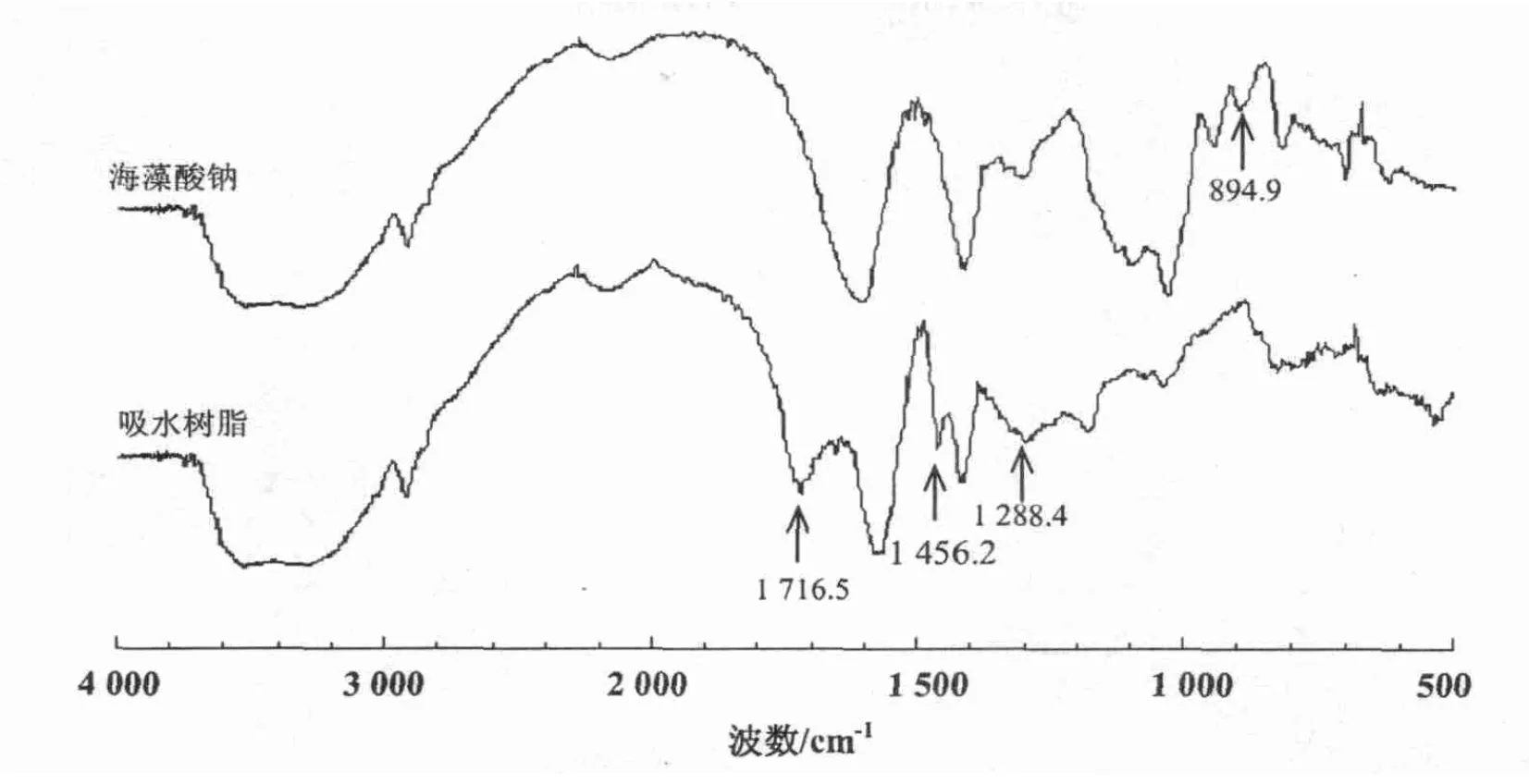

2.2.3 AA/SA高吸水树脂的FTIR结构表征 利用KBr压片法测得海藻酸钠与AA/SA高吸水树脂的红外光谱(图9)。AA/SA高吸水树脂的红外光谱图中除海藻酸钠分子中官能团的吸收谱带外,1 716.5 cm-1处出现了-COOH中C=O的伸缩振动吸收峰,在1 456.2 cm-1及1 288.4 cm-1处出现了-COOH二聚物中O-H的面内变形及C-O的伸缩振动吸收峰,而海藻酸钠红外光谱中894.9 cm-1处与糖环半缩醛羟基相连的C1-H弯曲振动峰在高吸水树脂中消失,这说明海藻酸钠环状结构已不存在,由此可推断高吸水树脂为丙烯酸与海藻酸钠的共聚物。

图9 海藻酸钠与AA/SA高吸水树脂的红外光谱比较

3 结 论

采用微波辐射法制备了聚丙烯酸-海藻酸钠高吸水树脂。红外光谱显示形成AA/SA共聚物。红外光谱表征显示海藻酸钠和丙烯酸进行了接枝共聚反应。

(1)制备AA/SA高吸水树脂的最佳条件是:丙烯酸中和度为50%,单体配比为0.15,引发剂质量分数为0.002,交联剂质量分数为0.006,420 W微波反应5 min,烘干时间1 h。在此条件下制备的树脂吸水倍率与吸盐水倍率分别为733.92,120.68 g/g。采用微波辐射法,有望缩短反应时间,实现节能与环保生产工艺的结合。

(2)AA/SA高吸水树脂10 min内可达到最大吸水倍率的62.65%,在50 min内即可达到吸水倍率最大值,1 h达到平衡。

(3)AA/SA高吸水树脂吸水饱和后室温下放置5 h,保水率仍达到80.15%。由此可见,树脂具有良好的保水性能。

[1]吴季怀,林建明,魏月琳,等.高吸水保水材料[M].北京:化学工业出版社,2005.

[2]Lu S,Liang G,Ren H,et al.Synthesis and application of graft copolymer retannage of degraded starch and vinyl monomers[J].Journal of the Society of Leather Technologies and Chemists,2005,89(2):63-66.

[3]许晓秋,刘廷栋.高吸水性树脂的工艺与配方[M].北京:化学工业出版社,2004.

[4]张绘营,谢建军,黄凯,等.海藻酸盐树脂的制备及其吸液吸附性能研究进展[J].精细化工中间体,2010,40(5):9-12,31.

[5]张小红,崔英德,潘湛昌.聚丙烯酸/海藻酸钠高吸水树脂的制备及生物降解性能[J].化工学报,2005,56(6):1 134-1 137.

[6]柳明珠,曹丽歆.丙烯酸与海藻酸钠共聚制备耐盐性高吸水树脂[J].应用化学,2002,19(5):455-458.

[7]陆爱霞,罗杨,严勇.微波催化玉米淀粉基高吸水树脂制备工艺的研究[J].食品与机械,2010,26(5):33-35.

[8]崔英德,黎新明,尹国强,等.绿色高吸水树脂[M].北京:化学工业出版社,2008.

[9]徐继红,陶俊,徐国财,等.微波辐射合成丙烯酸类耐盐性高吸水树脂及其性能[J].高分子材料科学与工程,2011,27(4):9-12.

[10]黄慧珍.聚丙烯酸-海藻酸钠吸水树脂的制备及性能研究[J].广州化工,2012,40(12):96-97,135.