冲压工艺柔性化生产

——联合安装、半自动化和多工位的综合应用

文/朱刚·东风(武汉)实业有限公司技术开发部

冲压工艺柔性化生产

——联合安装、半自动化和多工位的综合应用

文/朱刚·东风(武汉)实业有限公司技术开发部

朱刚,主管工程师。研究成果:联合安装已实现20多套模具的安装,半自动化模具已有8个产品投入使用,20多个品种完成多工位的应用。

单序冲压设备通过采用联合安装、半自动化和多工位的综合应用能最大限度的优化冲压生产工艺、降低生产成本和提高生产效率。

随着中国冲压工业的迅速发展,零部件企业面临的竞争压力日渐激烈。各冲压件零部件企业利润空间逐渐缩小,降低加工成本成为各企业的生存之道。柔性化生产是目前降低冲压件加工成本的最有效手段之一。

目前,发达国家的生产设备精良、自动化程度高,模具零件制造实现了标准化、通用化、系列化,已经达到了一个零件对应一套模具一个冲次的全自动化出件的水平。然而,当今中国的大部分企业仍然还是采用传统的冲压工艺,即人工生产线按照一模一序的生产方式生产零件。针对目前中国大部分企业所采用的单序冲压设备这种现状,本文主要介绍如何采用柔性化工艺来降低生产成本。

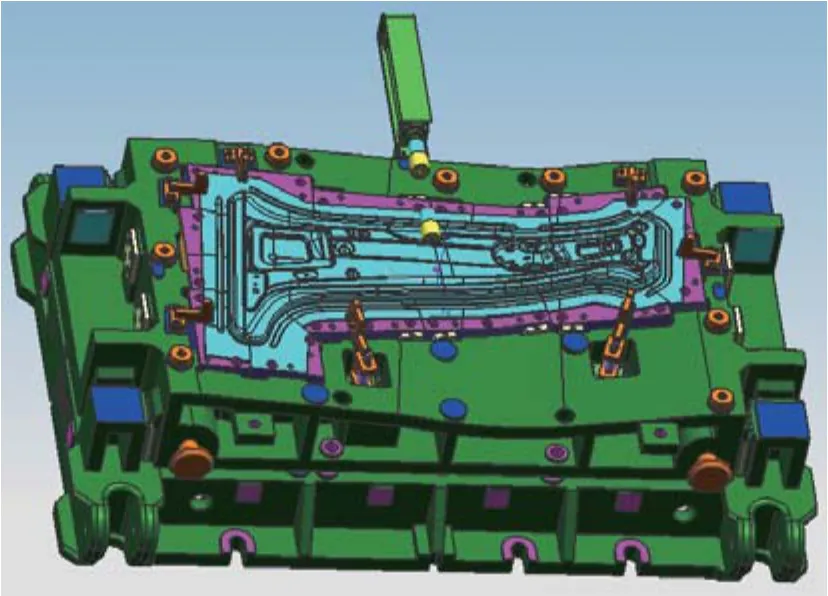

联合安装

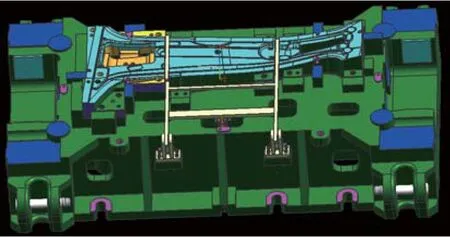

已开发工装模具的产品首先选择联合安装的生产工艺来降低成本,提高生产效率。联合安装是指将2套或者几套模具同时安装在一台设备上面(图1),实现一次冲压完成几个工序的目的,从而大大提高设备的产能,节约人员和设备能耗,大大降低生产成本。图2所示是2套模具联合安装的生产实际。

采用联合安装需要克服如下2个主要问题:

⑴保证模具的闭合高度一致。模具的闭合高度必须一致,以保证在冲床下死点时,所有工序模具到底。调整模具闭合高度的常用方法有增加垫片和模具上下面加工两种。

⑵为多个模具增加相应的平衡措施。由于2个或多个模具所需压力不均衡,设备在下行过程中会导致滑块受力不均匀而破坏设备。这就需要增加相应的平衡措施保证滑块受力均衡。调整受力不均衡的常用手段有在模具上增加氮气缸或弹簧和在设备上使用缓冲缸两种。

图1 2套模具联合安装图

图2 2套模具联合安装生产图

半自动化

由于模具尺寸和闭合高度的限制,很多已开发模具无法实现联合安装,此时可以对模具进行半自动化改造。此处所说的半自动化是指对模具结构进行改进,达到自动取料的一种生产工艺。此种半自动化生产工艺每工序可以减少一个人工投入,同时可以降低生产节拍,提高生产效率。

模具的半自动化取料机构常用的方式有如下3种:

⑴气动顶出机构。模具内部设计顶出气缸,工作的时候模具气缸和气源连接在一起,冲压完成之后滑块上升过程中通过气阀控制顶出机构将零件顶出,零件掉落之后气阀控制顶出机构回位。气阀可以通过送料人员手工操作或设备增加电控程序自动控制切换来完成送料装置的顶出和退回循环。图3、图4、图5和图6分别为中支柱里板OP10、OP20、OP30和OP40的气动顶出机构简图。

⑵液动顶出零件。模具内部安装一套小型的液压系统,当模具完成冲压之后,滑块上行到一定的位置触发微动开关,微动开关使模具内部的液压系统开始工作,顶出液压缸,液压缸带动顶出装置将零件顶出。滑块下滑的过程中再次触动微动开关,微动开关控制模具内部的液压系统缩回液压缸,从 而带动顶出装置复位。

⑶利用杠杆顶出零件。在模具进料方向设计一个杠杆,冲压完成滑块上行到一定高度时,由进料方向的操作人员按下杠杆一端,杠杆另一端把零件顶出模具型腔,随后操作人员抬起杠杆,另一端就会退回模具内部进行下一次冲压。

图3 中支柱里板OP10拉延序气动顶出机构

图4 中支柱里板OP20修边冲孔序气动顶出机构

图5 中支柱里板OP30整形翻孔序气动顶出机构

图6 中支柱里板OP40修边冲孔序气动顶出机构

半自动化冲压工艺虽然有很大的优点,但是也有不少限制条件。首先,不能处理薄板零件。薄板零件在顶出的过程中可能会变形,在下滑到传送带的过程中也可能会被碰撞变形、弯曲等,使零件产生严重的质量缺陷。其次,对于像后地板、轮罩等大型零件和拉延深度很深的反拉延零件也不能采用半自动化冲压工艺。因为半自动化模具结构顶出高度有限,大型零件被顶出并且滑下模具的高度可能大于下模高度,这样自动顶出的功能就实现不了了。同理,反拉延深的零件也因为顶出高度限制的问题不能采用半自动化冲压工艺。因此,在进行加工前,工作人员需要对模具结构和产品特性作充分的分析,对符合条件的产品采用半自动化冲压工艺,提高生产效率。

多工位

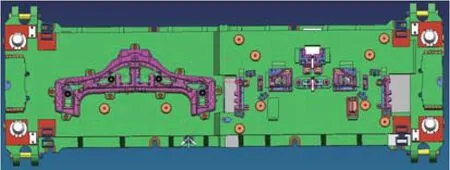

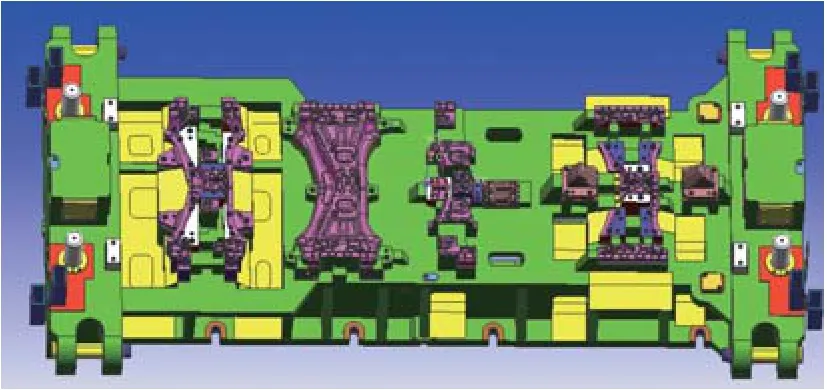

对于新开发产品的模具设计可以选用多工位工艺。本文所述多工位工艺是指将一个需要多道工序完成的冲压制件合并在一套模具上完成。与传统工艺相比,多工位不仅可以节省冲压冲次,还可以节约模具制造成本。

多工位工艺应用的主要难点在模具结构的设计上。主要有以下几个方面:⑴多工位模具大部分排废料行程较大,所需空间大,会导致模具强度不好,需要克服模具空开量大的情况下保证模具强度的问题;⑵多工位模具大部分都面临着模具受力不均衡的问题,需要采取相应措施解决模具受力的不均衡性;⑶多工位模具工序多,部分模具结构受到不同方向的侧向力,模具整体防侧向力需考虑周全,保证防侧向力的结构不漏项需要较为周全的会签校对。以下图7为2工位简图,图8为3工位简图,图9为4工位简图。

多工位模具结构设计一般一套模具由一个设计员设计,由于结构复杂内容多,设计周期会比设计单套模具长不少,在工装开发周期紧张的情况下需要重点管控。多工位生产手工操作,由于人多手杂,安全隐患一定要消除。首先,设备需要有多个串联的双手按钮确保操作人员每人一个双手按钮,只有当所有人员同时按双手按钮时设备才能正常工作,保证设备工作时所有人员远离模具工作区。同时增加光电保护装置,当有人超越安全保护区时设备自动停止,起到双重保险的作用。

多工位工艺的实现要比单工序工艺繁琐,但是只要稳步探索、灵活应用,对冲压加工成本的管控就会有一个质的飞跃。

图7 A柱里板下部整形翻孔序+修边冲孔侧冲孔分离序2工位模

图8 A柱里板上部修边侧修边冲孔序+修边侧修边冲孔侧冲孔序+翻边整形分离序3工位模

图9 B柱下加强板修边序+侧整形序+修边冲孔侧冲孔序+分离序4工位模

结束语

当今中国的冲压制造业正快速成长,逐步向标准化、通用化和全自动化靠近。中国大部分中、小型企业还是采用较为落后的单工序手动生产设备,已经逐步失去竞争优势。全自动化联合冲床的使用是一种发展趋势,但是对大部分中、小型企来说还需要较长的过渡期,需要在较为落后的生产设备的基础上寻求改造空间。本文提到的联合安装、半自动化和多工位生产工艺均是针对单工序手工生产设备,且能大幅度降低加工成本的措施。各企业可以根据自身的具体情况统筹运用这3种柔性化冲压工艺,来控制加工成本。