胀断连杆锻造工艺与模具设计分析

文/林栋,林鹏飞,徐俊峰,王建科,宋虎林·天润曲轴股份有限公司

胀断连杆锻造工艺与模具设计分析

文/林栋,林鹏飞,徐俊峰,王建科,宋虎林·天润曲轴股份有限公司

连杆在进行模具设计之前,首先应该确定合理的生产工艺,然后根据生产工艺设计合适的模具。本文以我公司生产的某连杆为例,依据连杆的形状参数,选择在4000t热模锻压力机生产线上进行生产,其工艺流程为:下料→加热→去氧化皮→辊锻→压扁→预锻→终锻→冲孔→切边→热校正。

连杆在锻造过程中需要多个模具来成形,根据锻造工艺来设计模具,有利于了解坯料金属流向。而且在设计模具时,还要注意不同材料对应的热膨胀系数也不同。

辊锻模具设计

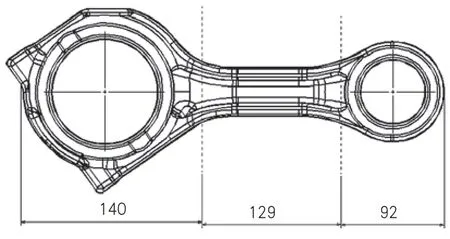

连杆锻件的材料利用率一般在65%~80%之间,辊锻时利用率分别按照75%、80%、70%计算出大头(加连皮后)、杆部、小头的用料直径,然后根据计算好的直径使用模拟软件设计辊锻模具,得出辊锻各部分示意图,如图1所示。

由于连杆大头与杆部的用料直径相差较大,变形也比较大,一般按照4道次设计辊锻,每道次最大缩减率不超过35%。过渡圆角内角、外角要选择合理数值,否则,内角过小,则会造成锻件本体产生折叠缺陷;外角过大,会造成锻件填充不满、产生缺肉缺陷。

图1 辊锻各部分示意图

由于加热温度的差异,辊坯成形时小头端面容易形成缩口,所以在计算小头用料时,一般要在满足锻件成形的基础上再增加5mm的用料;在计算终锻用料时,主要从便于把辊锻产生的缩口缺陷流入到飞边中,不在锻件端面形成折叠等方面考虑。

压扁设计

压扁模大小头上下模间隙设计比连杆厚度小,压扁时将坯料横向尺寸增加有利于大头横向成形。间隙太大,坯料宽度不够,造成大小头横向充不满;间隙太小,坯料太扁,中间余料不足,造成大小头孔及杆部工字筋充不满,压扁间隙示意图如图2所示。

预锻模具设计

模膛设计

图2 压扁间隙示意图

图3 预锻桥部示意图

预锻需要保证有足够的坯料使锻件最终成形。因此,预锻模型腔深度按照比终锻模型腔深度单边深的思路进行设计。大小头连皮厚度在桥部高度的基础上少量下沉,保证连皮储料充足,加大倒角便于金属流动,大小头型腔更容易充满。

分模面设计

预锻模闭合高度和桥部高度尺寸紧密相关。由于预锻工序会产生大量金属流动,在设计时要重点考虑桥部间隙、桥部宽度。预锻桥部示意图(图3)中,桥部间隙过大,桥部宽度过小,金属向外流动迅速,造成锻件充不满;桥部间隙过小,桥部宽度太大,金属不易向外流动,模腔压力大大增加,从而造成桥部磨损,影响模具寿命。同时金属流动不畅,易在内部形成折叠缺陷。预锻模内倒角的半径R为4mm,有利于加快金属流动,将预锻成形后余料快速排挤出型腔,降低模腔压力,延长模具使用寿命。

顶出机构设计

预锻模的顶杆顶出位置设计在冲孔连皮上。顶杆设计直径与顶出孔的直径相差小于1mm,间隙太小,模具与顶杆受热膨胀挤死;间隙太大,则容易挤入飞刺使顶出装置失效。顶杆高度应与型腔平面平齐或低于型腔平面0.5mm以内。高度太高,仓部储料将顶杆抱死,造成坯料出模困难;高度太低,余料进入顶杆孔,使顶杆孔磨损变大,容易挤入飞刺。

终锻模具设计

模膛设计

终锻模的模膛按照热锻件三维图直接做出即可。锻件在预锻工序基本成形,终锻仅有少量的金属流动。实际生产过程中因打击偏载造成锻件大小头平面度差,因此在设计终锻模具时,下模大小头平面要留有补偿量。在大小头连皮处增加储料仓,起到存储余料的作用,可以有效防止多余材料向外挤压造成模具磨损严重及锻件折叠。储料仓保留足够的深度,倒角半径R为20mm,有利于金属流动,大头储料仓示意图如图4所示。

图4 大头储料仓示意图

冲孔、切边模设计

⑴冲孔模的设计重点为冲头。在不是特别要求大小头内径过冲的情况下,一定要避免过冲。冲孔过切太大,在过切时,锻件受挤压向下,向外侧变形,当冲头低于锻件分型面时,锻件向外侧变形回弹,从而使冲头抱死。因此,设计时一般单边缩减约1mm。避免冲孔时冲头受力过大造成冲头磨损严重,降低冲头使用寿命。冲头切刃高度设计合理,过小则冲头易磨损;过大容易产生拉刺或抱死,冲头示意图如图5所示。

⑵冲孔凹模利用热锻件直接作出。因在冲孔作业时,锻件仍带有飞边,所以冲孔凹模在距离分型面10mm的地方设计。不仅可以让出飞边的位置,避免因飞边翘曲变形,锻件定位不一致产生冲偏,而且由于周边型腔结构的限制,在冲孔过程中要保证能够固定锻件,避免产生压痕及冲偏。

图5 冲头示意图

图6 刃口剖切示意图

⑶设计切边刃口。终锻模型腔磨损会造成锻件整体尺寸变大,在切边凹模设计时,其刃口要与热锻件留有一定的间隙。凹模刃口厚度一般设计成3~4mm;厚度低于3mm时,刃口太薄,剪切时容易变形,锻件与飞边切口会产生凹槽;厚度超过5mm时,锻件切边过程中与模具接触时间长,容易产生拉痕,这会影响连杆的疲劳强度,刃口剖切示意图如图6所示。

⑷设计切边凸模。凸凹模之间必须要有一定的间隙,间隙太大,受切边力的影响,锻件容易变形拉伤,尤其是螺栓台等位置更明显,会产生螺栓孔中心尺寸偏移的缺陷;间隙太小,模具长时间使用过热膨胀,容易影响到锻件精度。由于杆部较细,在切边过程中会造成锻件的挤压变形,使工字筋上下宽度不一致,因此切边凸模必须要保留杆部形状。

校正模制作

校正模的主要作用是校直锻件直线度及平面度,因此校正模的制作相对简单。但考虑到有些连杆在冲孔、切边过程中,容易导致杆部弯曲、变形,因此校正模制作时仍要将杆部形状制作出来。而大小头位置没有特殊要求,只要作出平面即可。对于小头尾部有斜面的情况,连杆在冲孔、切边过程中,杆部会有少量向上模弯曲,可适当在上、下模尾部斜面上做出补偿量,保证最终校正后锻件尺寸精度。

结束语

胀断连杆的尺寸精度要求比传统锯切连杆更为严格,需要我们在设计新产品之初就进行工艺设定,合理的模具设计,从而来保证生产出的锻件合格;需要我们在平时设计过程中不断积累和丰富细节参数,为后续的设计提供可靠的经验数据。

林栋,工程师,副总经理,主要从事材料成形及模具设计的研究工作。