智能创新见微知著

AnyCasting将于2014年4月起升级至6.0版,在压铸模拟仿真方面,更是有诸多的突破与亮点。

AnyCasting中国代表处技术总监 管文浩

AnyCasting Co., Ltd.于2013年末在韩国正式发布铸造模拟软件AnyCasting 6.0版本。与此同时,相关软件界面和技术资料汉化工作也已进入收尾阶段,中国大陆地区将于2014年4月起升级至6.0版。有色金属铸造成形工艺,特别是压铸工艺过程的模拟仿真,是AnyCasting软件求解器技术二十多年来的重点与核心。此次推出的最新6.0版本在压铸模拟仿真方面,更是有诸多的突破与亮点。

压铸件内部含气量预测

随着压铸工艺技术突飞猛进的发展,客户对压铸件的质量要求也日趋严苛。压铸件高致密性、低含气量的指标开始逐步在汽车零件、液压零件中实施。

压射过程中,因模具型腔内空气压力值高于浇注合金内压力,型腔内空气被溶于合金熔液中,导致压铸件内部含气量增加。需要注意的是,含气量问题,与我们平时常谈及的铸件卷气、窝气缺陷的成因有很大的不同。模拟仿真软件针对铸件卷气过程的分析,主要基于对金属熔液填充型腔过程的流态模拟。含气量的分析,更需要综合考虑流态、型腔压力、模具排气、压室进程等多种因素。

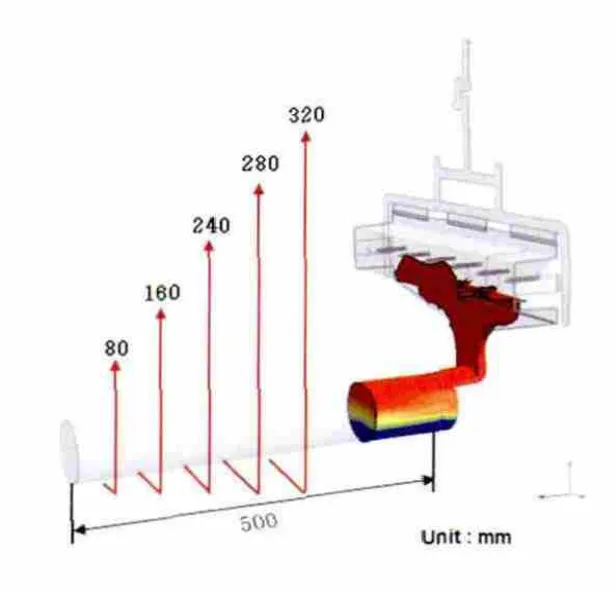

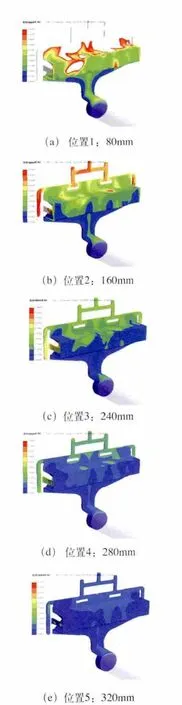

以下案例介绍了AnyCasting v6.0模拟压室冲头不同位置阶段停止真空泵工作后,对压铸件内部含气量的影响(见图1、图2)。

图1 模具设计及抽真空停止位置

图2 不同真空工艺设置的不同含气量模拟

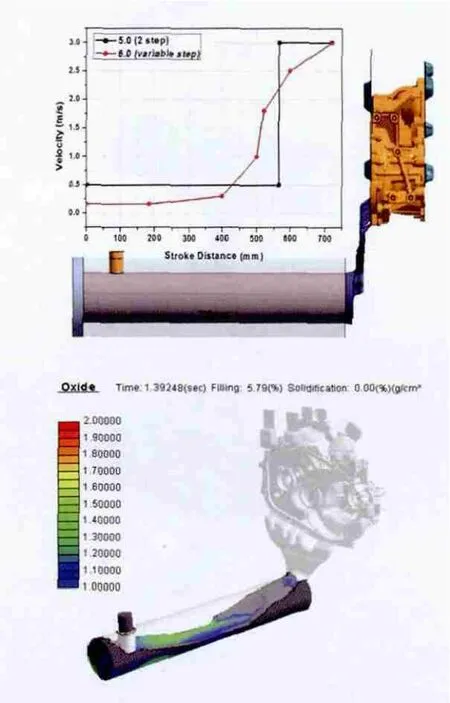

压室模拟支持多级压射

压铸机压射时,压室的直径、充满度、压射的速度等因素都将影响压室内金属熔液的流态,导致不同程度的气体包卷,最终被射入型腔,增加铸件缺陷的风险。AnyCasting软件从较早版本起即提供了压室内熔体流模拟仿真功能,但是压射速度仅限于低速和高速两种。随着6.0版本的推出,用户可以进行任意多级的速度设定(见图3),模拟仿真更加精确。

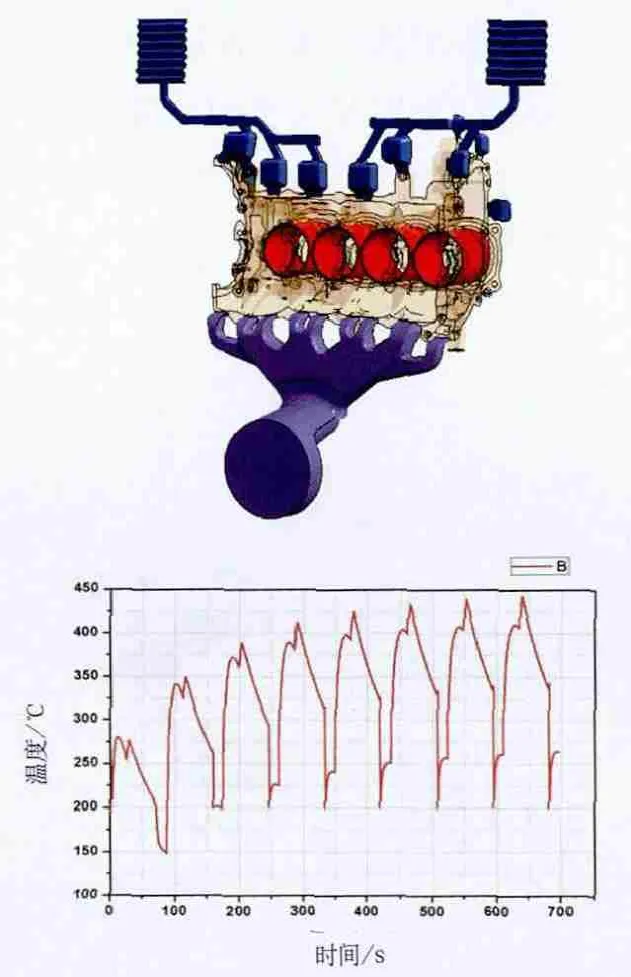

详尽的模具热平衡分析

压铸过程中压铸模的温度直接影响压铸件的质量和生产率。为了保证压铸生产的持续进行,在每一个压铸循环中,金属熔液传给模具的热量与模具自然散热及冷却通道散发的热量应保持平衡。我们常需要深入地分析生产节拍的各个环节对模具热平衡的影响。

AnyCasting v6.0版中,模具热平衡的循环分析功能增加了对固定初始温度镶嵌件的支持。例如,在缸体压铸生产中,缸套的初始温度在每个生产节拍中都是固定的。每次生产节拍的循环分析中,缸套的初始温度将被软件重新定义回到初始设置温度,不会随着循环的增加而进行累计温度变化(见图4)。该功能的应用还可以延伸到低压铸造过程中的砂芯温度设置。

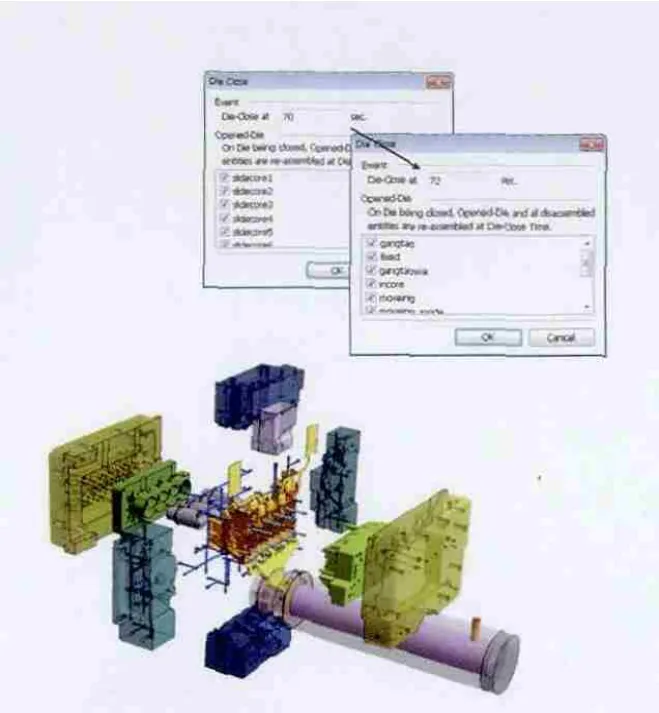

与此同时,AnyCasting v6.0新增加对生产节拍中对模具局部接触面喷涂环节的支持。用户可以选择局部接触的模具表面,来进行喷涂环节的定义。该功能相比以往的整块模板的喷涂仿真,更加贴合实际的生产工艺。同样,v6.0支持用户定义各模板在不同的时间点相继闭合的设置(见图5),把模拟仿真与生产实际的差别进一步缩小。

图3 多级压射的压室模拟

图4 循环分析中缸套的预热温度设置

图5 对模板闭合时间的设置

可变网格自动生成

AnyCasting软件的一大突出特点,就在于其友好的用户界面和可操作性。v6.0版本更是借助于强大的网格生成技术,突破性地为用户提供了自动网格生成功能。该版本将受用户操作技巧影响最大的网格划分,由系统自动执行,消除用户人为因素对分析结果的影响,进一步降低了对用户技巧性的要求,客观地保证了分析的一致性因素。

v6.0系统在识别求解域内模型的最大和最小壁厚后,即可根据相应的网格参数,自动生成可变网格。此功能的推出,为AnyCasting软件的智能化迈出了关键的一步。

“关注客户体验,专注生产实践”是AnyCasting软件技术创新的根本。尤其是近年来,AnyCasting与国际知名汽车厂商联袂合作,针对产品、工艺、材料、设备的多重研发,促成了软件功能的飞速发展。随着中国制造技术从粗放到精密转换,铸造模拟仿真技术将为广大的铸造企业带来更强的技术支撑和经济效益。