渗碳淬火不良碳化物的解决办法

南京高精齿轮集团有限公司 (江苏 210012) 张 伟 朱百智 郭祺龙 李朝青 石卫星

某公司常用渗碳材料为20CrNi2Mo、17Cr2Ni2Mo(17CrNiMo6,18CrNiMo7-6),在日常渗碳淬火过程中,偶尔会发生碳势失控,碳化物超标的现象,如何有效消除碳化物又能保证表面硬度,是技术难点。结合多年来消除碳化物的经验,本文总结了一套相对简单而有效的方法。

碳化物分两种,块状系碳化物和网状系碳化物,在强渗和扩散阶段碳势失控常形成块状系碳化物,而在降温过程中,在碳势失控或冷速较慢的情况下常形成网状系碳化物,淬火过程中若碳势过高有时也会形成网状系碳化物。

根据GB/T25744-2010,碳化物1~3级为合格,表面硬度≥58HRC为合格。

1.工艺说明

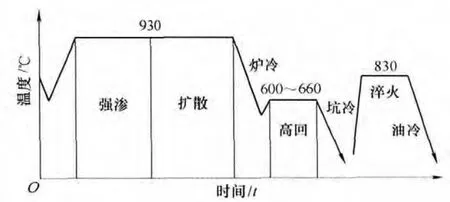

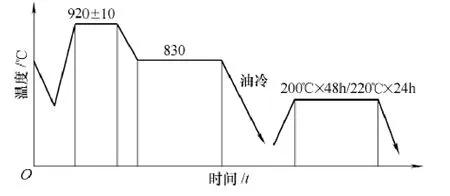

图1为该公司常规热处理渗碳淬火工艺曲线,渗碳温度为930℃,淬火温度为830℃。

图1 常规工艺曲线

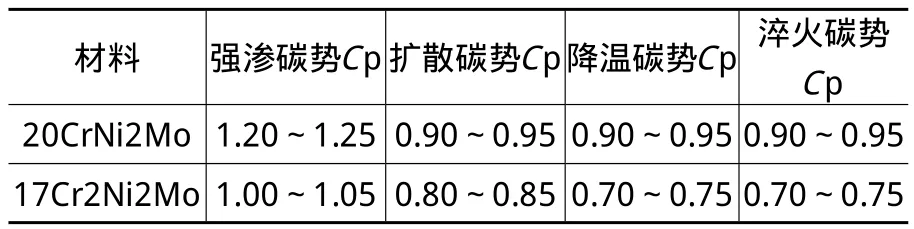

对于两种材料渗碳淬火过程中常规碳势见表1。

表1 常规碳势 (%)

2.消除碳化物的典型工艺

不良碳化物常规的消除方法是将工件重新加热到渗碳温度,进行高温退火,使其溶化消除后,再加热进行淬火,但缺点是处理周期长,工件表面会有较严重的氧化脱碳层,且硬度很难达到58HRC以上。而本文总结并设计的消除两类不良碳化物的工艺方法,既可以缩短不良碳化物处理周期,又能保护表面不被氧化,保证工件表面硬度。

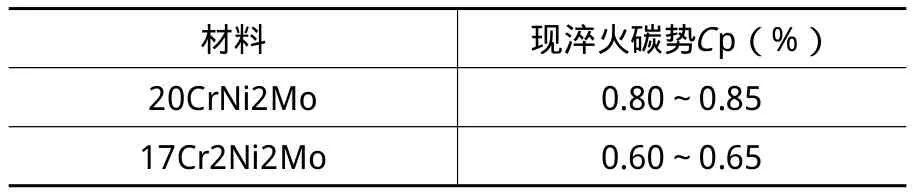

(1)消除网状碳化物的方法 工艺1:将淬火温度由830℃提高到850℃,降低淬火碳势(见表2),使碳化物有效溶解。全过程以氮气为保护气体,甲醇为载气,异丙醇为富化气体。

表2 淬火碳势调整

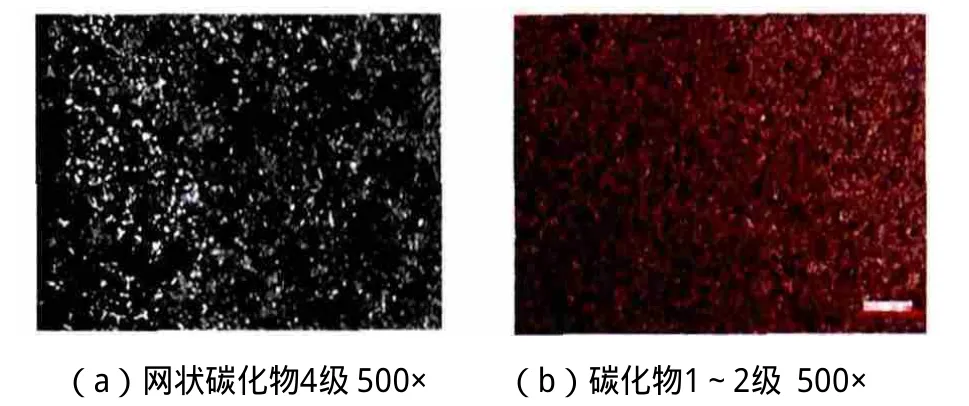

随炉试样经过工艺1处理,经金相显微硬度仪观测后,网状碳化物基本消除(见表3),并呈颗粒状弥散分布,金相对比如图2所示。

表3 工艺1处理网状碳化物

图2 网状碳化物消除前后金相组织对比

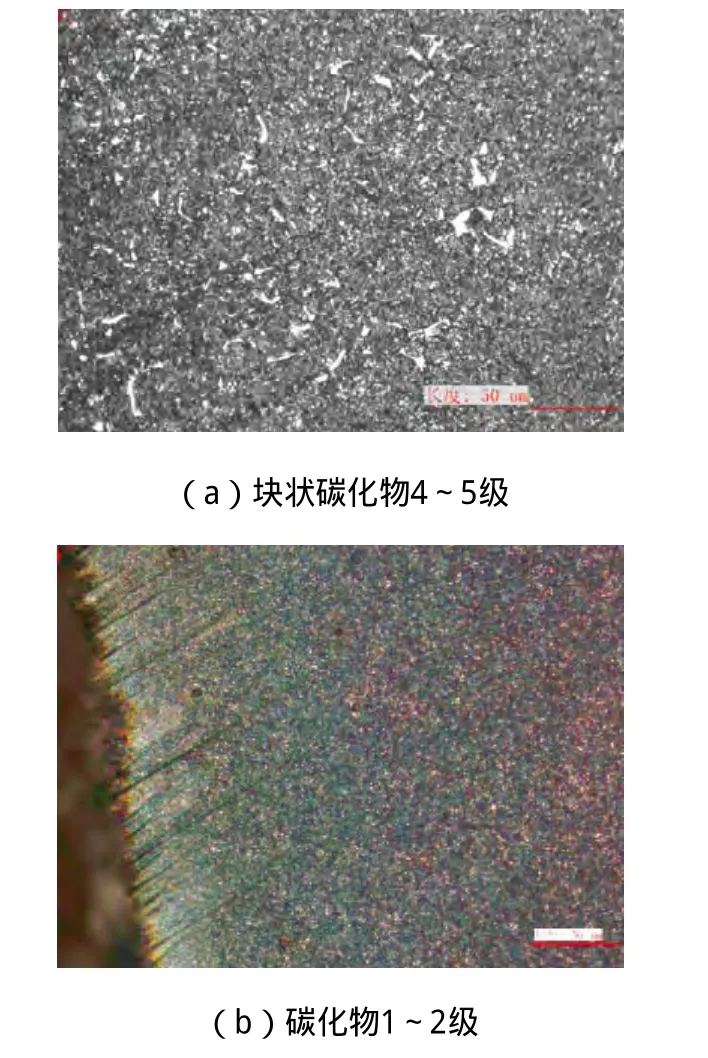

本文尝试用工艺1消除块状碳化物,消除效果不明显,仍为3~4级,呈尖角块状分布,见表4。

表4 工艺1处理块状碳化物

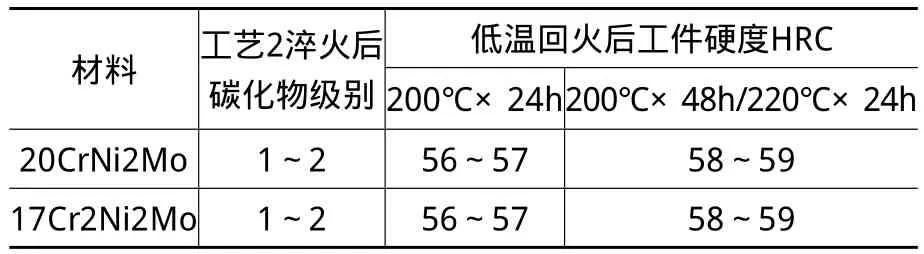

(2)消除块状碳化物的方法 工艺2:通过升温到(920±10)℃,降低碳势(碳势参数见表2),使碳化物有效溶解后,再降温到淬火温度淬火,降温过程需开快冷风机以确保降温速度,全过程以氮气为保护气体,甲醇为载气,异丙醇为富化气体,工艺曲线如图3所示。

图3 消除块状碳化物的工艺曲线

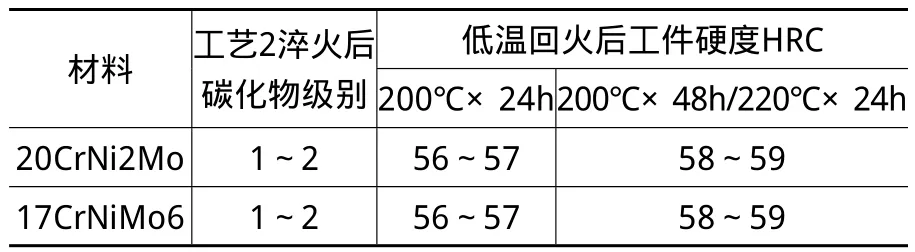

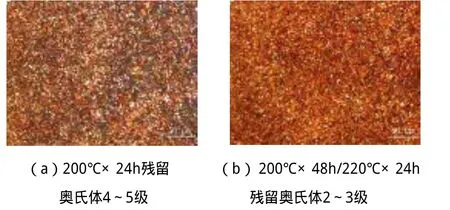

经过工艺2处理后,随炉试样经金相显微硬度仪检测后,两种不良碳化物均一次性消除,但残留奥氏体等级在4~5级,分析原因是由于经过(920±10)℃保温后随炉降温到830℃过程中,由于表面含碳量较高,降低了Ms点,因而组织中保留较多残留奥氏体,导致表面硬度为56~57HRC,通过延长低温回火时间到48h以上,或提高低温回火温度到220℃,残留奥氏体数量可降低到15%以内(2~3级),同时表面硬度可达到58HRC以上(见表5、表6),工件表面无明显的氧化脱碳现象。

表5 网状碳化物

表6 块状碳化物

金相对比如图4、图5如示,经过工艺2处理后,块状碳化物基本消除,呈弥散分布。

图4 块状碳化物金相组织对比

图5 残留奥氏体对比

3.结语

针对本文讨论的两种材料20C r N i2M o、17Cr2Ni2Mo,可以得出以下结论:

(1)对于网状系碳化物,使用850℃保温淬火,适当降低淬火碳势,即可保证碳化物1~2级,表面硬度58HRC以上。

(2)对于块状系碳化物,使用(920±10)℃+830℃保温淬火,适当降低淬火碳势,同时使用220℃低温回火,即可保证碳化物1~2级,表面硬度58HRC以上。

(3)通过使用上述工艺对不良碳化物进行处理,工件表面金相组织形态符合GB/T25744-2010,表面硬度符合客户要求,同时缩短了处理周期。(20131106)