乏燃料后处理厂主工艺中的主要化学安全问题

宋凤丽,赵善桂,刘新华,张春龙,吕 丹,刘运陶,杨晓伟,汪世军

(核与辐射安全中心,北京 100082)

核能作为一种安全、清洁、经济的能源,已经得到了全世界的广泛认可和接受。为了保障核能的可持续发展[1-3],必须建立一个完整的,与核能发展相配套的核燃料循环体系。我国一直坚持采用核燃料闭式循环政策,对乏燃料进行后处理,回收的铀和钚可重新加工成燃料元件供核电厂使用,大大提高了核燃料资源的利用率。乏燃料后处理厂的处理对象涉及易裂变材料、裂变产物、易燃有机溶剂和有毒物质,核安全问题与化学安全问题并存于整个后处理过程中[4]。目前世界上大型后处理厂都采用湿法Purex流程,在湿法后处理工艺过程中涉及了大量的化学反应,有些反应会放出热量和气体,影响运行安全,需要给予关注。从美国埃克松后处理厂的安全分析[5]中也可以看出,后处理厂的设计基准事故多以爆炸和着火居多,具有化学上的特点[6]。

后处理主工艺过程的各个阶段涉及的化学反应均不同,需要的反应条件以及反应产物不同,需要关注的化学安全问题也不尽相同。本文描述了后处理主工艺不同阶段的化学反应,分析了各阶段应关注的主要化学安全问题,并提出了主要的预防措施。鉴于不同类型的燃料元件所采用的后处理工艺有所不同,本文所叙述的后处理工艺过程是针对目前国内大规模采用的轻水堆乏燃料。

1 后处理工艺不同阶段的主要化学安全问题

1.1 元件剪切

乏燃料元件的去壳方法有化学法、电解法和机械法等。目前工业上常采用机械去壳的方法,即将带有包壳的燃料组件进行剪切,再用硝酸进行溶解,而包壳不溶于硝酸,从而将芯块和包壳分离。

1.1.1 元件剪切过程的化学反应

对乏燃料元件进行剪切时,锆包壳会产生锆粉。锆粉在空气中被氧化:

1.1.2 元件剪切过程关注的主要化学安全问题

剪切过程关注的主要化学安全问题是:锆粉着火。

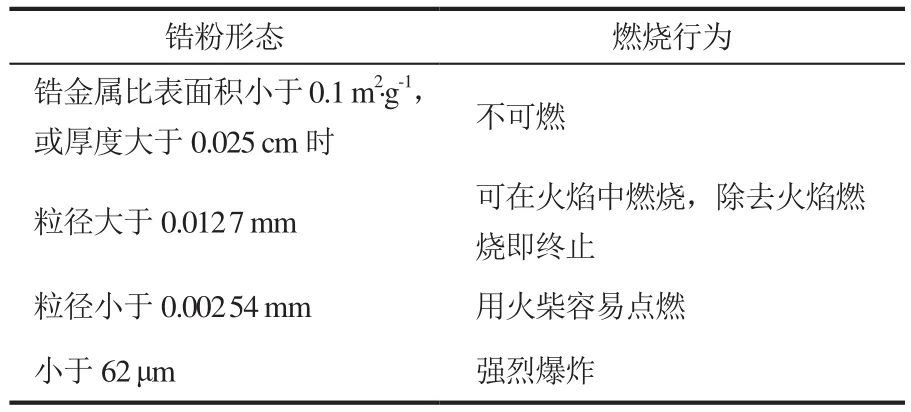

锆粉形态不同,燃烧行为也不同(见表1)。微米级的锆粉可自燃,烟雾状粉尘散布到空气中能引起自发爆炸,粉尘小于62 μm能引起强烈爆炸。粒径小于0.002 54 μm,用火柴容易点燃。粒径大于0.012 7 mm,可在火焰中燃烧,除去火焰燃烧即终止。但当锆金属比表面积小于0.1 m2·g-1或厚度大于0.025 cm时,是不可燃的。有资料表明,粒径大于0.4 mm的锆粉占总锆粉量的95%,可见其粒径较大,需有火焰才能燃烧。

表1 锆粉形态与燃烧行为的关系Table 1 Relationship between state of zircaloy fine and pyrophoric behavior

预防锆粉着火的措施有:① 剪切过程中通入压缩空气以冷却元件并将锆粉吹入溶解器,不使其积聚在剪切机或料筒内;② 剪切过程中的排气通过淋洗塔以捕集锆粉。

1.2 溶解

乏燃料剪切后再用硝酸进行溶解,使铀、钚和裂变产物转变为有利于分离的化学形态。由于不同类型的乏燃料其采用的溶解条件和溶解反应也不同,本文所叙述的溶解过程是针对目前国内大规模采用的轻水堆乏燃料。

1.2.1 溶解过程的化学反应

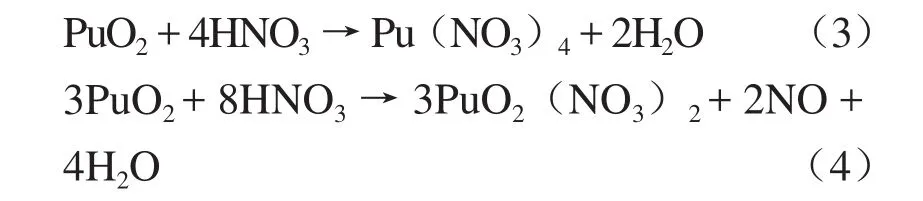

乏燃料芯块溶解时发生的化学反应过程随反应条件变化可写成不同的反应方程式。在硝酸浓度为6~7 mol·L-1、通氧且90℃的溶解条件下,铀芯块、氧化钚和裂变产物氧化物的化学反应如下:

铀芯块的反应方程式为:

氧化钚的反应方程式为:

裂变产物氧化物的反应方程式为:

可见,当反应在高温、高酸的条件下进行时,且反应放热、放出气体且反应非常剧烈。

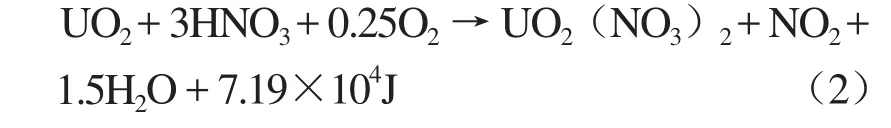

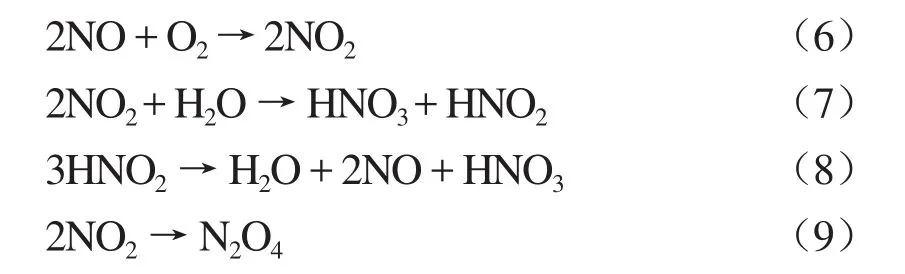

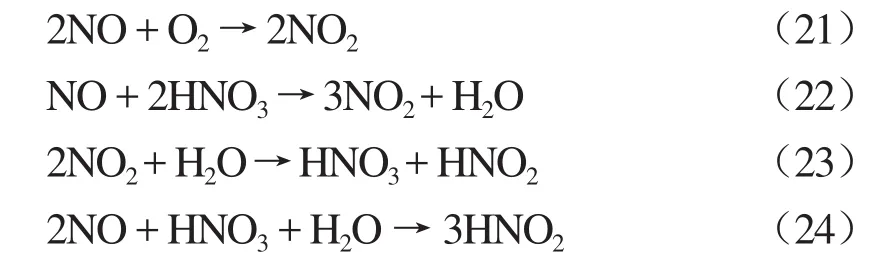

从上述反应方程式可以看出,反应产生大量的NO和NO2,需要对其进行回收。回收反应如下:

1.2.2 溶解过程中需关注的主要化学安全问题

溶解过程中需关注的主要化学安全问题是:溶解器压力增大和溶解器腐蚀破损。

从上述化学反应也可以看出,溶解过程的反应条件是高温、高酸,放出热量和产生大量气体,反应剧烈,且溶解液是放射性极强的溶液,需要特别关注溶解过程中的安全问题。

溶解过程中产生大量气体(其中含I、Kr、Xe、NO、NO2、N2、O2等),需要通过废气处理系统将气体连续抽出。但是剪切机剪切速度过快使反应速度过快,溶解酸的浓度过高或意外补充加入,冷却水不足等原因会造成溶解器压力增大,从而导致放射性物质的释放和污染事故。

预防溶解器压力增加和溶解器腐蚀破损的措施有:溶解过程应防止剪切机剪切速度过快,溶解酸的浓度过高,冷却不足而导致的反应过于剧烈以及使用耐腐蚀性材料制造的溶解器。

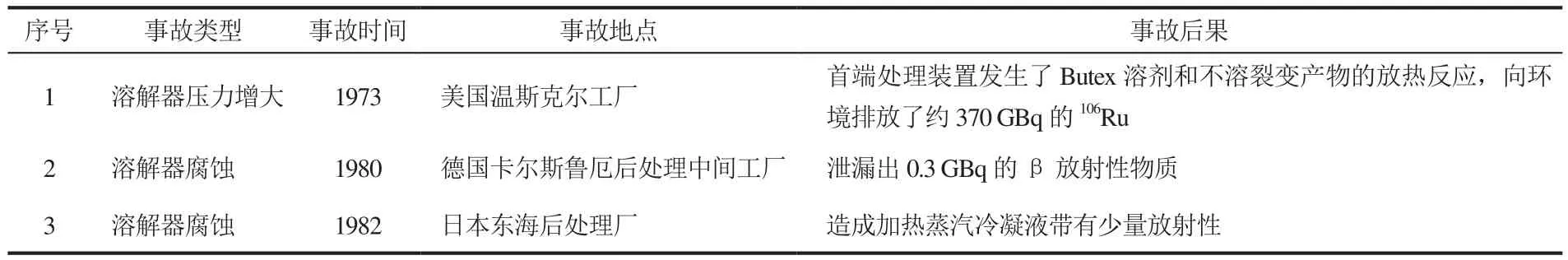

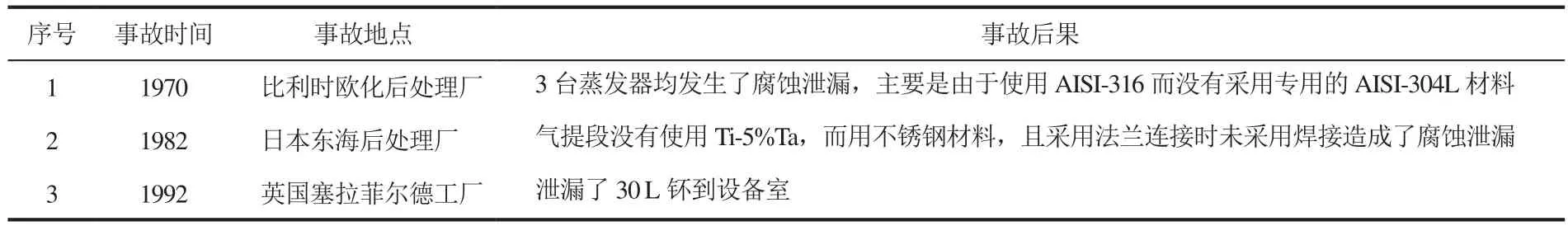

国外后处理厂曾报道过溶解器压力增大和溶解器腐蚀破损事故[7](见表2)。表2中美国温斯克尔工厂使用的Butex溶剂是一种醚类化合物,其稳定性差,目前的水法后处理流程采用TBP—煤油作为溶剂,从而避免了类似事故的发生。

溶解器的腐蚀是一个较普遍发生的棘手问题,为了减少腐蚀,许多国家研究并试用了耐腐蚀的材质制造溶解器。其中法国的UP3和UP2-800工厂采用锆材制造的溶解器已运行至今,未见报道溶解器腐蚀的问题。

表2 国外后处理厂溶解过程化学安全事故Table 2 Examples of chemical safety accidents during dissolution process in nuclear fuel reprocessing factories abroad

1.3 共去污分离循环

共去污分离循环可从铀、钚料液中去除近99.9%的裂变产物,在此工序中去除大部分裂变产物将有利于后续工序的操作,如辐射防护工序、设备维修工序和溶剂辐解工序等。

1.3.1 共去污

(1)共去污过程的化学反应

共去污过程目标是实现铀、钚与裂变产物最大限度的分离。

萃取料液中,铀、钚分别以UO2(NO3)2和Pu(NO3)4的状态存在;镎以可萃取的六价和不被萃取的五价状态存在;稀土裂变产物和镅、锔主要以三价的状态存在;裂变产物锆、铌分别以四价和五价的状态存在;钌主要以RuNO(NO3)3·2H2O的形式存在。萃取时的主要化学反应为:

从反应式可知,提高水相中溶质和硝酸的浓度及未络合的溶剂的浓度,可以促进萃取反应。反之,将有利于反萃。

通过共去污过程,铀、钚被萃入有机相,裂变产物进入水相,实现了铀、钚与裂变产物的分离。镎可以通过调节价态使其进入有机相或水相。

(2)共去污过程中需关注的主要化学安全问题

共去污过程中需关注的主要化学安全问题是:溶剂着火。

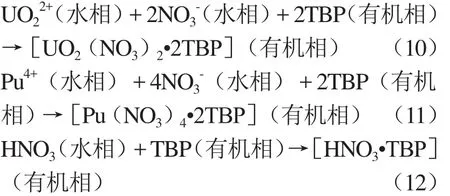

后处理厂通常使用两种溶剂,即30%TBP—煤油和5%TBP—煤油,煤油主要由11C-13C的正烷烃组成,溶剂点火温度介于72℃~85℃之间。溶剂的着火特性见表3,共去污过程中溶剂与水溶液(存在溶质)两相存在,处于可燃状态。

表3 溶剂状态和燃烧行为Table 3 Relationship between state of extraction solvent and pyrophoric behavior

发生着火事故需具备以下条件:溶剂从设备中泄漏出来;温度高于溶剂闪点;存在着火源。鉴于反应在常温下进行,所以只需要保证设备不会泄漏以及禁止有火源即可预防溶剂着火事故的发生。

1.3.2 铀、钚分离

通过共去污去除裂变产物后,还需要对溶液中的铀和钚进行分离。

(1)铀、钚分离过程的化学反应

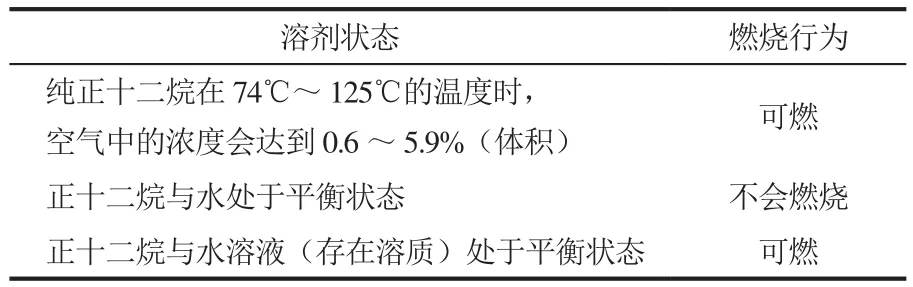

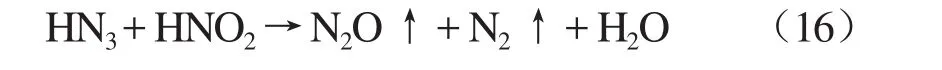

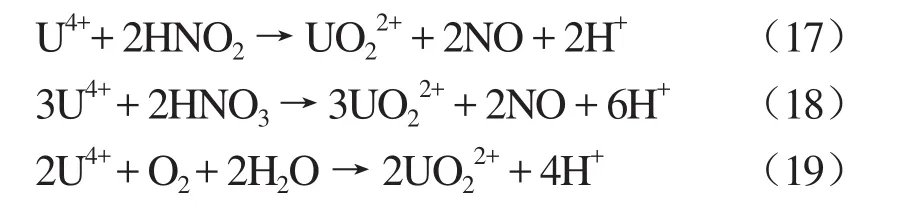

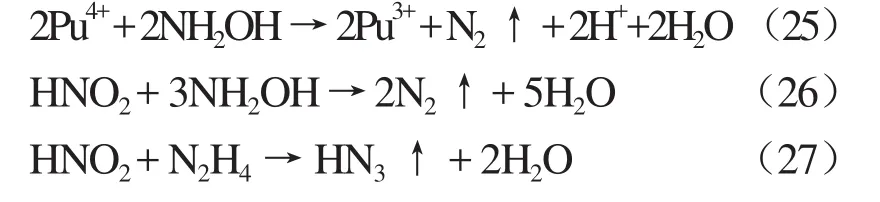

目前工业规模实现铀、钚分离的仍然是还原分离法,包括化学试剂还原(亚铁、U(IV)和硝酸羟胺)和电解还原。由于体系中总会有亚硝酸的存在,化学试剂还原法都需要用肼等支持还原剂来破坏亚硝酸。还原剂不同,反应产物有所不同。以U(IV)-肼为例,化学反应方程式如下:

在这个阶段实现铀、钚的分离,U(IV)将Pu(IV)还原至不易被萃取的Pu(III)状态并转入水相。还原过程发生下述反应:

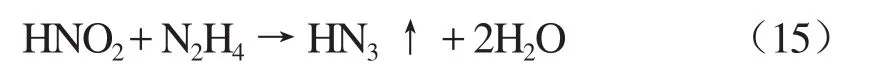

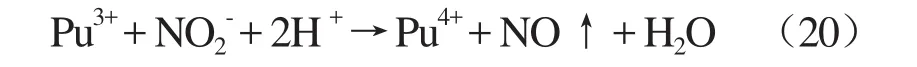

肼和亚硝酸的比例不同,反应产物也不同[1]。当使用过量的肼时,发生下列快速反应:

如果亚硝酸过量,又可能发生下列快速反应:

不管U(Ⅳ)在有机相中或水相中,都会被缓慢氧化:

由于肼和亚硝酸反应会生成叠氮酸,叠氮酸是易爆物质,影响工艺安全。近年来对甲基肼进行了研究[8-9],有望用甲基肼来代替肼作为支持还原剂。

(2)铀、钚分离过程中需关注的主要化学安全问题

铀、钚分离过程中需关注的主要化学安全问题是:叠氮酸和金属叠氮化合物爆炸。

叠氮酸是肼与亚硝酸的反应产物,它易挥发,沸点为37℃。在空气中,硝酸的蒸汽压达到50 mmHg柱,一旦有电火花就会发生爆炸。叠氮酸被萃入有机相,溶剂再生时被转换到水溶性的钠叠氮物(NaN3)中,NaN3易溶于水,加热到275℃则不稳定。

预防叠氮化合物爆炸的措施有:(1)控制肼浓度小于0.1 mol·L-1;(2)控制体系温度低于150℃;(3)检修时不要用金属器皿敲击被叠氮化合物堵塞的阀门等器件,将其放在冷水中,加入亚硝酸溶解[10]。

美国汉福特厂[7]曾报道在1958年发生了叠氮化合物爆炸的事故。

1.4 钚纯化循环

共去污分离循环分离出的Pu(Ⅲ)溶液,经过调料将Pu(Ⅲ)转变为易被萃取的Pu(Ⅳ)状态,再经过一个萃取循环进行纯化。

1.4.1 钚纯化循环的化学反应

(1)调料

共去污循环分离出的Pu(Ⅲ)溶液,需要将Pu(Ⅲ)转变为易被萃取的Pu(Ⅳ)状态。早期后处理厂用亚硝酸钠来氧化Pu(Ⅲ),鉴于亚硝酸钠调价使含盐废液增加,后来许多国家优化了工艺,其中法国的马库尔厂,UP3厂,UP2-800厂,日本的六个所后处理厂,英国的THORP厂和欧化厂都采用亚硝气(NOx)氧化法[1]。

NaNO2与Pu(Ⅲ)的反应方程式为:

NOx与Pu(Ⅲ)的反应过程,首先是NOx与HNO3和H2O反应生成HNO2,其反应方程式为:

然后是HNO2与Pu(Ⅲ)的反应,其方程式与NaNO2与Pu(Ⅲ)的反应相同。

(2)萃取—反萃过程

调料后首先将Pu(Ⅳ)萃入有机相,然后采用硝酸羟胺还原剂进行反萃。硝酸羟胺需用肼作支持还原剂,以防止辐解产生的亚硝酸氧化羟胺。反应式为:

1.4.2 钚纯化循环中需关注的主要化学安全问题

钚纯化循环中需关注的主要化学安全问题有:叠氮酸爆炸、高浓钚的放热、水辐解生成的氢气爆炸。

在萃取、反萃过程中,肼过量情况下会和亚硝酸生成叠氮酸,温度较高或有电火花时即会爆炸。预防叠氮酸爆炸的措施与铀钚分离过程所采取的措施相同。

钚纯化循环由于钚浓度较高,强α放射性带来溶液发热和水辐解生成氢的问题。在元件水下贮存、元件溶解液和高放废液贮存等过程中,同样也会因强γ辐照产生水的辐解。如果没有冷却措施,钚的衰变热会使溶液达到自沸的温度。

在贮槽充满高浓度钚的料液,又不能及时送出而需要较长时间贮存的异常工况下,溶液由于α辐解而产生的氢气量可能使贮槽上部空间中氢气浓度达到或超过其爆炸极限(4.1%)。

预防高浓钚的放热和水辐解生成的氢爆炸的措施有:① 对设备进行冷却;② 通入空气使氢气浓度稀释到1%以下。

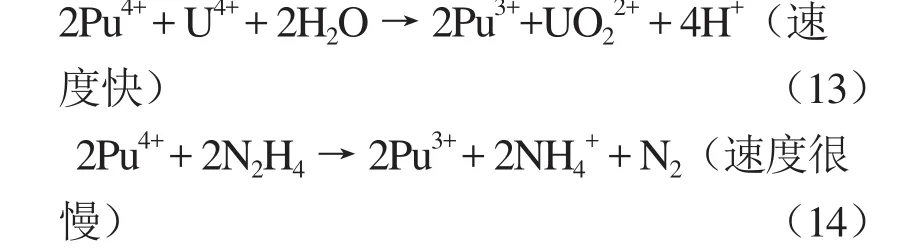

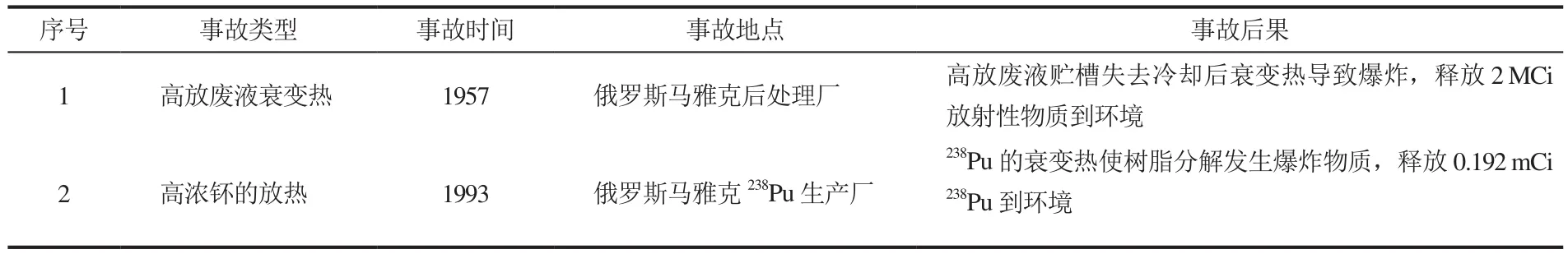

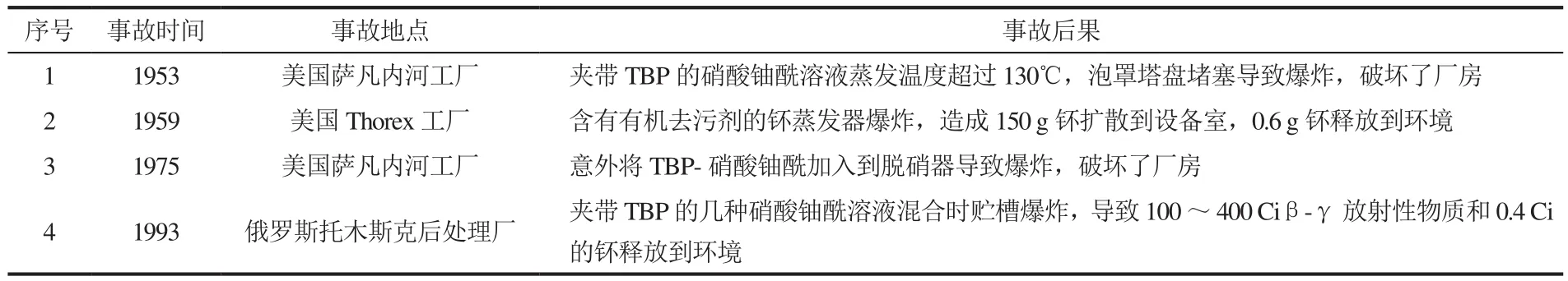

国外后处理厂曾报道过衰变热导致爆炸的事故[7](见表4),造成了大量放射性物质的释放。

表4 国外后处理厂衰变热导致化学安全事故Table 4 Examples of chemical safety accidents because of decay heat in nuclear fuel reprocessing factories abroad

1.5 钚尾端

铀纯化循环得到的Pu(NO3)3溶液,首先经过进一步纯化浓缩,再通过调价将Pu(Ⅲ)氧化成Pu(Ⅳ),再调酸,然后与草酸反应生成草酸钚沉淀。将沉淀后母液中的草酸破坏,以便回收其中的钚。

1.5.1 钚尾端的化学反应

(1)钚的纯化浓缩

经钚纯化循环得到的Pu(NO3)3溶液,无论从纯度或存在形式上有时还不能满足要求,还需要进一步净化、浓缩。

在比较早期的乏燃料后处理过程中,应用比较广泛的方法有离子交换法和溶剂萃取法。美国汉福特厂、德国卡尔斯鲁厄厂、日本东海厂、印度特朗贝厂和法国的马库尔厂均采用离子交换法纯化钚。但实践证明离子交换树脂的耐辐照性能差,不能连续操作且安全性差,于是离子交换法逐渐被溶剂萃取法取代。

在国内外一些工厂曾采用胺类萃取剂进行纯化浓缩钚,但胺类萃取剂由于易形成第三相,以及稀释剂(芳烃)的闪点低、易挥发等缺点给操作带来困难,因而目前各国已较少使用胺类萃取剂。马库尔厂和欧化厂采用TBP回流萃取流程来纯化浓缩钚。

如果钚纯化循环得到的硝酸钚溶液,其纯度已满足要求,只需要通过蒸发器进行浓缩即可。

(2)草酸钚沉淀的制备

Pu(NO3)3溶液调价时,用NaNO2或NOx溶液将Pu(Ⅲ)氧化成Pu(Ⅳ),反应式与钚纯化循环的调价相同。

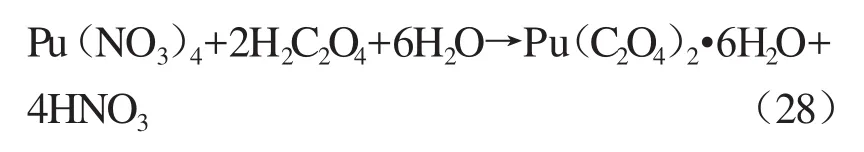

Pu(NO3)4溶液通过下列反应转化成草酸钚沉淀,其反应式为:

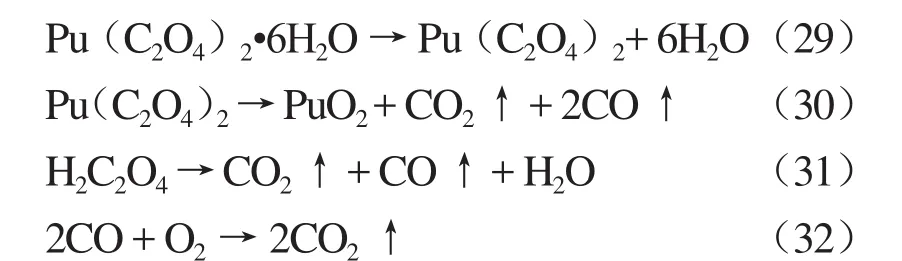

(3)草酸钚沉淀的干燥和焙烧

含结晶水的草酸钚沉淀在过滤器内过滤,过滤后洗涤。洗后滤饼在干燥焙烧炉内进行干燥和焙烧,反应方程式如下:

(4)母液破坏

过滤母液需要将其中的H2C2O4破坏以回收其中的钚,KMnO4破坏H2C2O4的反应如下:

鉴于加入KMnO4来破坏H2C2O4会向体系中引入盐类,使废液的含盐量增加,于是有研究[11,12]采用电解法来破坏 H2C2O4。

1.5.2 钚尾端中需关注的主要化学安全问题

钚尾端中需关注的主要化学安全问题是:离子交换树脂爆炸、钚蒸发器红油爆炸、蒸发器腐蚀。

(1)离子交换树脂爆炸

离子交换树脂稳定性差,受热或受到射线辐照后会分解放出气体,使离子交换柱压力增大从而导致爆炸。

预防离子交换树脂爆炸的措施取决于树脂的种类。若使用Dowex1 ×4阴离子交换树脂,则采取的预防措施有:硝酸浓度限于7.5 mol·L-1,树脂与酸的接触时间不应超过24 h,体系中不含重铬酸钾等。

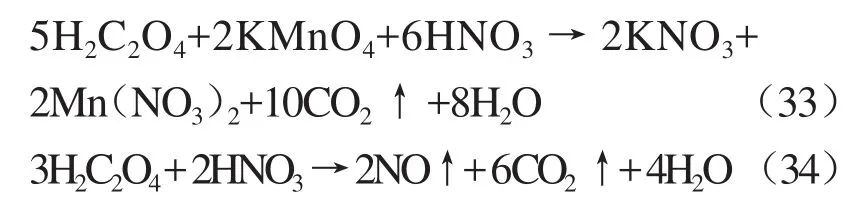

国外后处理厂报道了多起离子交换树脂着火爆炸的事故[7](见表5),由于事故频发,目前大型后处理厂已较少使用离子交换树脂。

表5 国外后处理厂离子交换树脂爆炸事故Table 5 Examples of ion exchange resin explosion in nuclear fuel reprocessing factories abroad

(2)钚蒸发器红油爆炸

在蒸发含有夹带有机溶剂及铀、钚金属的溶液时,在一定温度下有机溶剂及其降解产物会和铀、钚金属的硝酸溶液发生化学反应导致爆炸,即“红油爆炸”。一般认为“红油”是硝化的TBP和铀、钚重金属的复杂化合物,主要成分是亚硝基化合物[13](红色是亚硝基化合物在稀释剂中的颜色)。

虽然国外后处理设施发生过蒸发器爆炸事件,但文献没有报道过有关“红油”组成的定量数据。红油的热力学性质极不稳定,在130℃以上会强烈分解。研究[14,15]表明:

① UO2(NO3)2-TBP-HNO3-H2O体系,在加热速度和组成不同的情况下有不同程度的放热反应,但在大气压下,料液温度加热到135℃时未发生明显的放热反应。

② 促进放热反应必须有TBP和NO3-的存在。

③ 反应强度随TBP/ UO2(NO3)2比值的增加而增加。加热速度快(1℃·min-1)的反应所需的TBP浓度低。

④ TBP/ UO2(NO3)2/H2O能产生自维持反应,但当硝酸存在时,反应更激烈。

⑤ 如果加热温度大于150℃,TBP/HNO3/H2O将发生相当激烈的反应;在130℃以下,硝化络合物分解反应平衡,其速度取决于硝酸和金属盐的浓度和温度。

⑥ 在有压力的容器中试验时,当没有UO2(NO3)2的情况下,TBP和硝酸反应使压力迅速增加。

预防“红油”爆炸的措施有:

① 进蒸发器浓缩的废液或料液在进入蒸发器前都经煤油捕集槽除去夹带的TBP,使机械夹带的TBP含量减至最少;

② 蒸发器加热蒸汽压力限值在0.3 MPa以下,被蒸发溶液的温度限制在125℃以下。

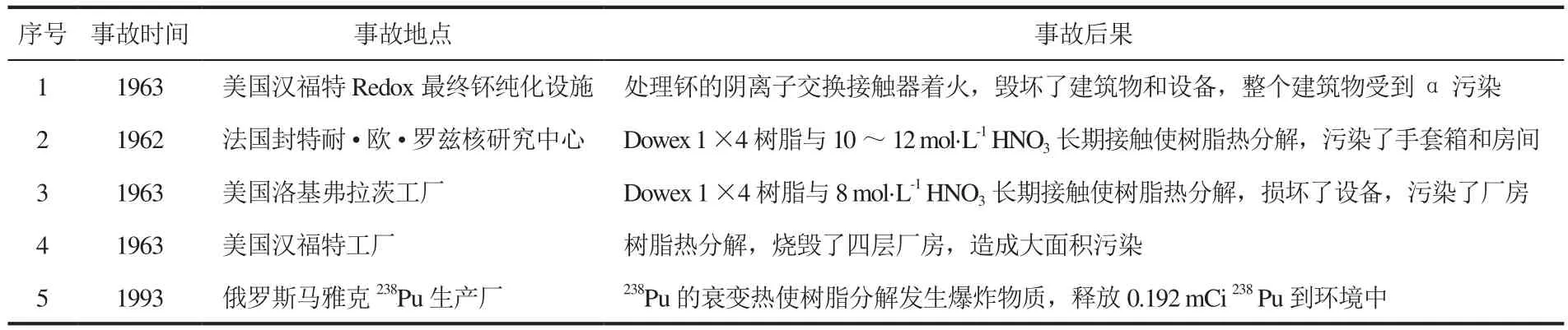

国外后处理厂报道了多起红油爆炸事故[7](见表6),尤其在1993年发生的俄罗斯托木斯克后处理厂爆炸事故中,温度虽然低于120℃,但是由于含TBP的有机物和硝酸反应放热以及排气能力弱,仍发生了红油爆炸,且造成了严重的后果。

表6 国外后处理厂红油爆炸事故Table 6 Examples of red oil explosion in nuclear fuel reprocessing factories abroad

(3)钚蒸发器腐蚀

对硝酸钚溶液进行蒸发浓缩时,蒸发器内的硝酸浓度和温度都较高,容易造成蒸发器材料腐蚀。预防蒸发器腐蚀的措施为采用耐腐蚀材料,比利时欧化后处理厂认为AISI-304L耐腐蚀性较好。

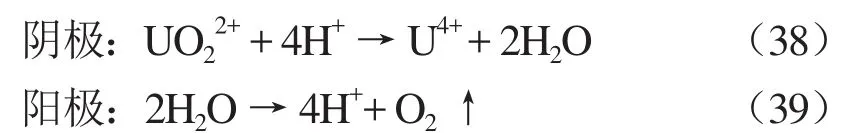

国外后处理厂发生了多起钚蒸发器腐蚀泄漏事故[7](见表7),由于及时监测到泄漏,没有对环境造成严重的影响。

表7 国外后处理厂钚蒸发器腐蚀泄漏事故Table 7 Examples of Plutonium evaporator corrosion spill in nuclear fuel reprocessing factories abroad

1.6 铀尾端

铀纯化循环产生的硝酸铀酰溶液经蒸发浓缩后进行流化床脱硝生产UO3,脱硝是强吸热反应。

1.6.1 铀尾端的化学反应

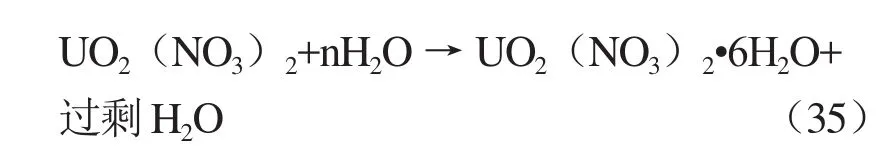

硝酸铀酰溶液蒸发浓缩的反应为:

硝酸铀酰溶液脱硝主要反应为:

1.6.2 铀尾端中需关注的主要化学安全问题

铀尾端中需关注的主要化学安全问题是:蒸发器红油爆炸,蒸发器腐蚀。

鉴于铀尾端需要关注的化学安全问题与钚尾端类似,采取的预防措施也可参照钚尾端中提出的预防措施。

1978年至1991年德国卡尔斯鲁厄工厂发生了四次铀溶液蒸发器腐蚀泄漏事故[7],仅影响了生产,并未对环境造成影响。

1.7 四价铀的制备

铀钚分离所需还原剂U(IV)的制备方法很多,除了直接电解外,还有化学还原、金属还原以及光化学还原法。但是后面这些方法过程复杂、产率低、产生腐蚀性溶液,尚处于研究和实验阶段。

1.7.1 四价铀制备的化学反应

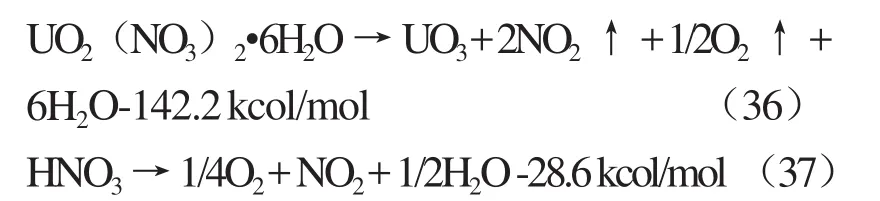

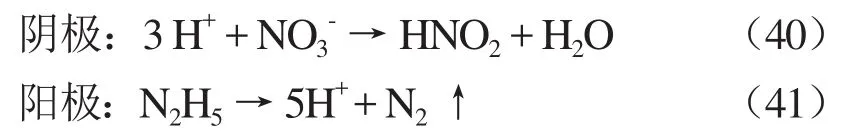

电解制备四价铀时电解槽内主要反应为:

当电解还原接近终点时的反应为:

1.7.2 四价铀制备过程中需关注的主要化学安全问题

四价铀制备过程中需关注的主要化学安全问题是:叠氮酸爆炸。

从上述反应式可以看出,电解反应接近终点时会生成亚硝酸,当肼过量时会与亚硝酸反应生成叠氮酸,当电解槽温度较高或有火花情况下会发生爆炸,所以需要关注叠氮酸爆炸的问题。

预防叠氮酸爆炸的措施可参照铀、钚分离过程。

有乏燃料后处理厂在维修电解槽的过程中,由于电解槽缝隙中残存的叠氮酸遇到了拆装时产生的电火花,曾多次发生小型爆炸事件。

2 结论

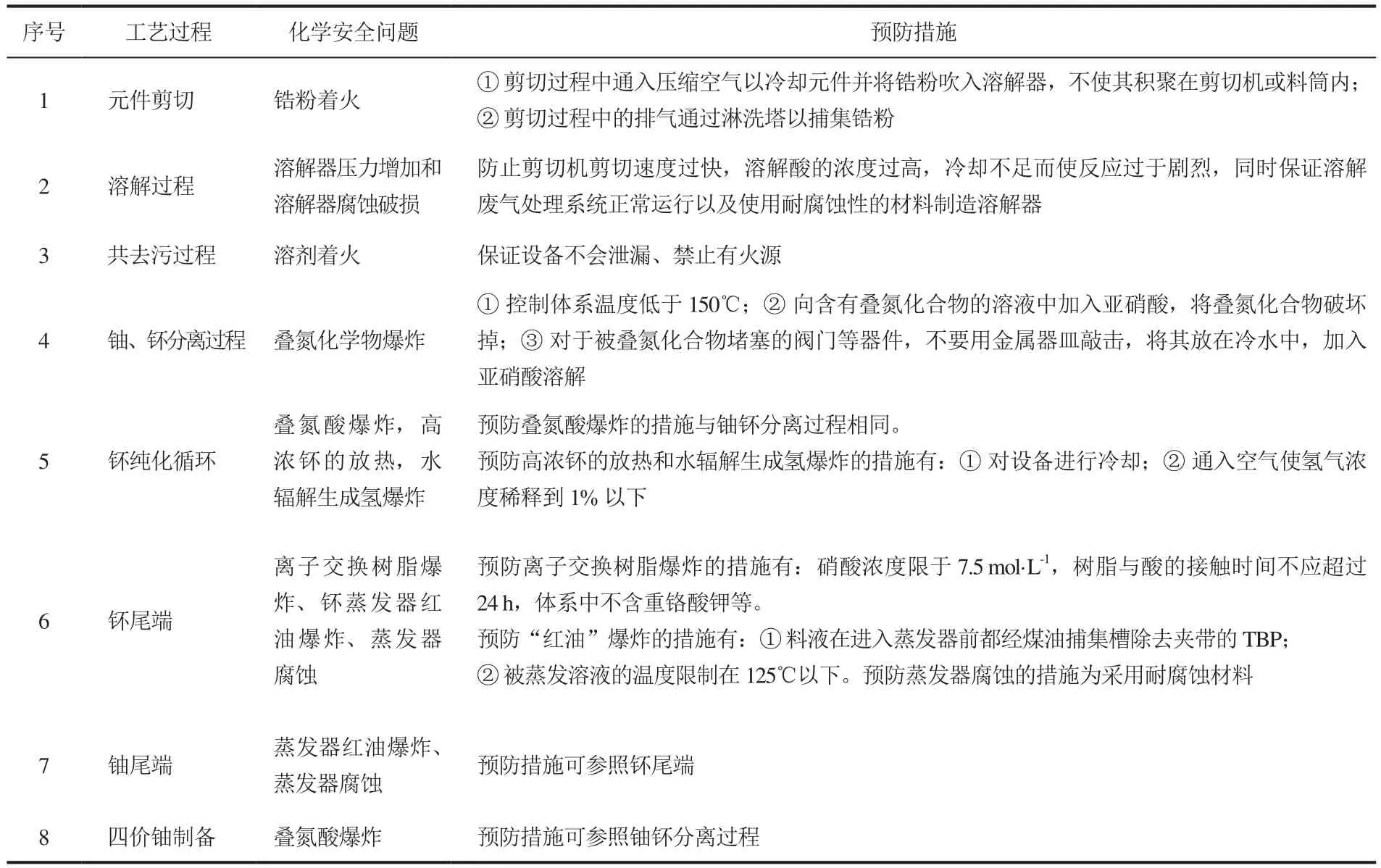

后处理主工艺过程的各个阶段需要关注的化学安全问题和采取的预防措施见表8。由表8可知,在元件剪切过程、共去污过程中易发生火灾,溶解过程、铀钚分离过程、钚纯化循环、钚尾端、铀尾端、四价铀制备过程中易发生爆炸,需要给予关注,应采取预防措施以避免发生上述化学安全事故。

表8 后处理主工艺过程的各个阶段需要关注的化学安全问题和采取的预防措施Table 8 Main chemical safety problems and preventive measures in process of nuclear fuel reprocessing

[1]顾忠茂,柴之芳. 关于我国核燃料后处理/再循环的一些思考[J]. 化学进展,2011,23(7):1263-1271.

[2]李金英.我国乏燃料后处理大厂建设的几点思考[J].核化学与放射化学,2011,33(4):204-210.

[3]顾忠茂,王乃彦.我国核裂变能可持续发展战略研究[J].中国能源,2005,27(11):5-10.

[4]李锐柔.乏燃料后处理厂事故安全分析方法的探讨[J].核安全,2012(3):36-41.

[5]吴洋,信萍萍,陆燕,等. 埃克松核燃料回收和再循环中心初步安全分析报告[R].北京:中国核电工程有限公司,2010.

[6]阮中原.从埃克松厂浅议后处理厂安全特点[J]. 核安全,2012,12(S1):144-150.

[7]陆燕,武创,郭慧芳,等.核燃料后处理厂事故安全分析专题调研[R]. 北京:中国核科技信息与经济研究院,2010.

[8]许零.甲基肼及β羟基乙基肼γ辐解产物叠氮酸的生成量[J]. 原子能科学技术,2000,345(2):448-452.

[9]Koltunov V S,Baranov S M. Organic Derivatives of Hydrazine and Hydroxylamine in Future Technology of Spent Nuclear Fuel Reprocessing,International Conference on Evaluation of Energing Nuclear Fuel Cycle Systems[C].France:Palaisde Congres,1995.

[10]任凤仪,周镇兴. 国外核燃料后处理[M].北京:原子能出版社,2006.

[11]乔继新.模拟草酸钚沉淀母液中草酸电解破坏研究[J].原子能科学技术,2008,42(11):974-979.

[12]乔继新.HNO3介质中H2C2O4电解动力学及电解氧化机理[J]. 原子能科学技术,2008,42(12):1092-1097.

[13]许明霞.乏燃料后处理厂“红油”爆炸安全分析[J].核安全,2011(1):22-27.

[14]James N J,Sheppard G T.Red Oil hazards in nuclear fuel reprocessing[J]. Nuclear Engineering and Design,1991,130(1):59-69 .

[15]Robinson R N,Gutowski D M,Yeniscavich W.Control of Red Oil Explosions in Defense Nuclear Facilities,Technical Report DNFSB/TECH33[R]. Washington D.C. :Defense Nuclear Facilities Safety Board,2003.