退火温度对Ti50Ni45Cu5合金相变温度和摩擦磨损性能的影响

熊雯瑛,罗兵辉,李 彬,曾丽舟,邹 镕

(中南大学材料科学与工程学院,长沙 410083)

0 引 言

钛镍合金作为结构-功能材料,由于具有良好的形状记忆效应和超弹性[1]、优良的耐磨[2-4]、耐腐蚀[5]性能以及良好的阻尼特性[6-9],得到了广泛应用[10]。随着航空航天、电子、机械、宇航设备对材料力学性能、阻尼性能及耐磨性能的更高要求,人们向钛镍合金中加入铜元素,并研究了铜元素对钛镍合金组织和性能的影响[11-14];Morakabati等[15]研究了 Ti50.4Ni44.6Cu5合 金 的 热 变 形 行 为;Gariboldi等[16]研 究 了 应 力 诱 导 Ti-45%Ni-5%Cu合 金 的 记忆效应;Nam 等[17]研究了溅射成型 Ti-45%Ni-5%Cu合金丝带的显微组织和力学性能。但是,有关热处理工艺对钛镍铜合金组织、相变行为、力学性能及耐磨性能的影响却鲜有报道。为此,作者熔炼制备了Ti50Ni45Cu5合金铸锭,并对其进行均匀化处理、固溶处理后,进行变形量为25%的冷轧,最后在不同温度下进行退火处理,研究了退火温度对合金相变温度、力学性能以及摩擦磨损性能的影响。

1 试样制备与试验方法

试验以海绵钛(纯度99.7%)、电解镍(纯度为99.9%)和纯铜(纯度为99.9%)为原料,采用氧化钙坩埚,在真空度为10-2Pa的中频真空感应炉中熔炼,并二次重熔;圆柱形金属铸模底径为55mm,合金的名义成分为50%Ti,45%Ni,5%Cu(原子分数,下同)。铸锭在900℃均匀化24h后于850℃热轧成厚为2mm的板,再在800℃固溶2h,水淬;然后在室温下经变形量为25%的冷轧后,在400,500,600,700℃退火1h,最后水冷。

用POLYVAR-MET型光学显微镜观察合金在不同温度退火后的组织,腐蚀液为由HF和HNO3按体积比为1∶2.5组成的混合溶液;用D/max 2550型X射线衍射仪分析合金的相组成及晶格参数;用UMT-3型摩擦试验机测合金的摩擦因数及磨损质量,为柱-块式摩擦,对偶件为φ9.5mm的铬钢球,硬度为700HV,转速为240r·min-1,载荷50N,摩擦时间40min;用SIRION200型场发射扫描电子显微镜观察磨损表面及磨屑的形貌;用Tecnai G2 20ST型透射电子显微镜分析亚结构及选区电子的衍射花样;用STA 449C型同步热分析仪定性分析不同退火温度下合金的相变过程和相变起止温度,升温/降温速率均为10K·min-1,温度范围为-50~150℃。

2 试验结果与讨论

2.1 对组织、力学性能的影响

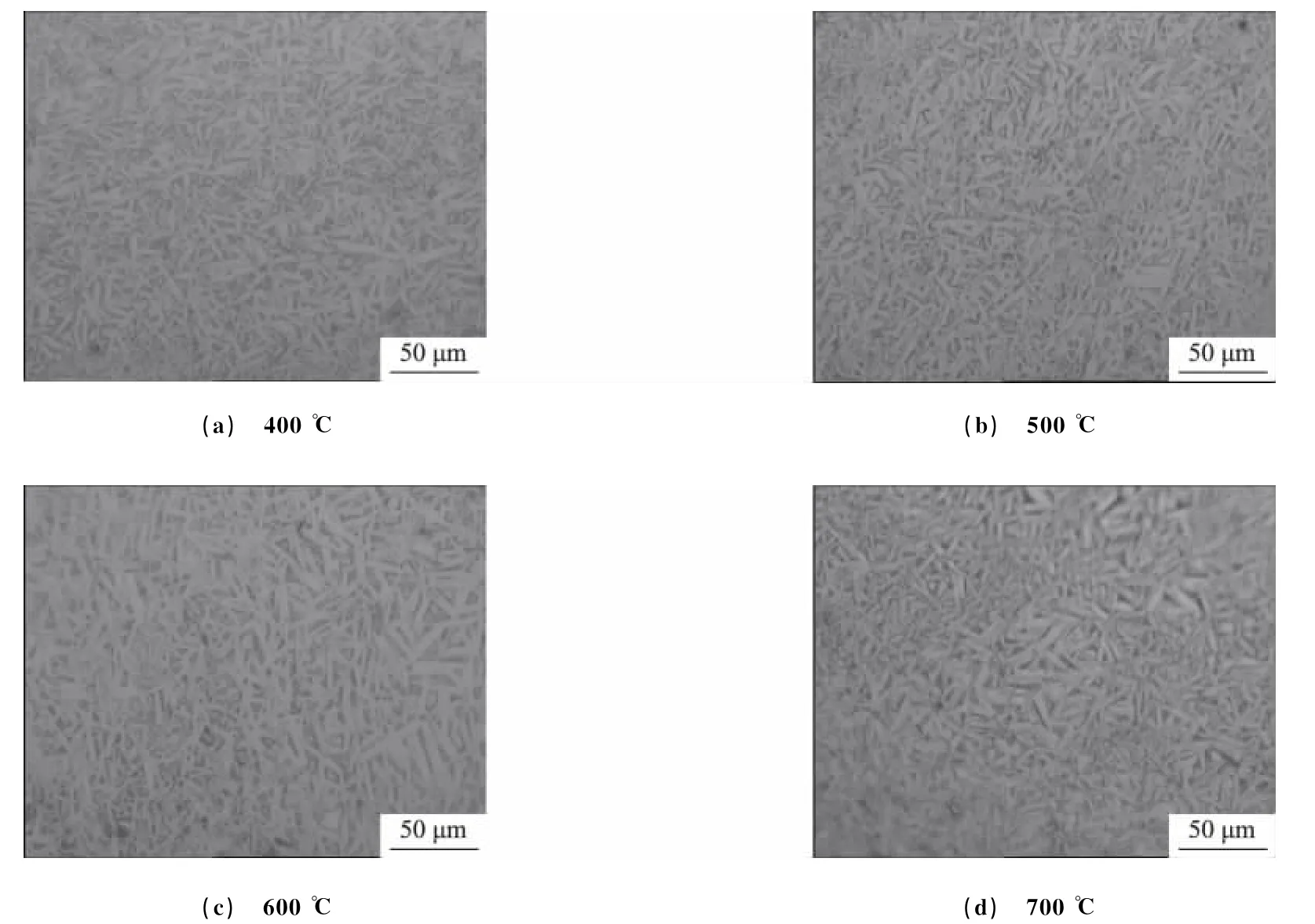

钛镍合金在不同温度退火后的组织中均可见取向不一的白色针状马氏体,不同之处在于随着退火温度的升高,马氏体变粗,如图1所示。

图1 不同温度退火后Ti50Ni45Cu5合金的OM形貌Fig.1 OMmorphology of Ti50Ni45Cu5alloy after annealing at different temperatures

由表1可见,随着退火温度的升高,合金的强度和硬度降低,塑性提高。其中400℃退火合金的强度最高、硬度最大,具有最优的综合力学性能。

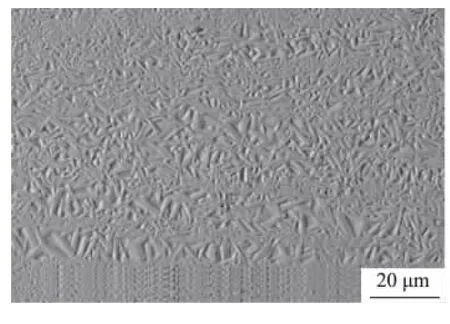

冷轧后的合金产生了大量位错,经400℃退火后,尚未发生再结晶,如图2所示(试样未经腐蚀),马氏体有明显的轧制取向。这说明合金在400℃退火后只发生了回复,没有发生再结晶。退火过程中,升温至As温度时,变形马氏体转变为母相,由于400℃退火没有发生再结晶,因此形成的高温母相依然具有轧制取向,水淬后母相转变成的马氏体也有取向。此过程中位错并不能完全消除,加工硬化部分保留。因此,经400℃退火后,合金的强度、硬度比固溶淬火态的高;塑性则反之。700℃退火后合金的力学性能基本恢复到冷轧前(σb=791MPa,硬度为162HV)的状态,此时发生了完全再结晶。

表1 不同温度退火后Ti50Ni45Cu5合金的力学性能Tab.1 Mechanical properties of Ti50Ni45Cu5 alloy after annealing at different temperatures

图2 400℃退火后Ti50Ni45Cu5合金的电子背散射形貌Fig.2 Electron back scattering morphology of Ti50Ni45Cu5alloy after annealing at 400℃

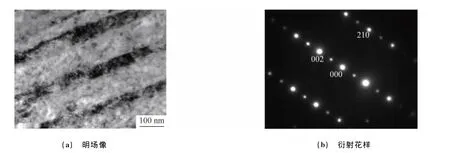

由图3可见,不同温度退火后,铜固溶进入合金形成了 TiNi0.8Cu0.2相,且合金中存在第二相 Ti2Ni。TiNi0.8Cu0.2相的低温马氏体为畸变单斜 B19′结构。图4所示为400℃退火后合金中马氏体的孪晶亚结构以及入射方向为[12-0]的衍射花样,并对其进行标定。

图3 不同温度退火后Ti50Ni45Cu5合金的XRD谱Fig.3XRD patterns of Ti50Ni45Cu5alloy after annealing at different temperatures

图4 400℃退火后Ti50Ni45Cu5合金中马氏体的明场像及选区衍射花样Fig.4 Bright-filed image(a)and selected area electron diffraction pattern(b)of martensite in Ti50Ni45Cu5alloy after annealing at 400 ℃

2.2 对相变温度的影响

由图5可见,所有试样的DSC曲线无台阶但有峰,说明此为一级相变,并伴有熵的变化,即相变潜热;取DSC基线的连线作为峰基线,对峰和基线所包围的面积进行积分计算可得相变潜热[18]。由此可知合金在升温和降温过程中发生B2与B19′间的相变,合金的马氏体相变温度(Ms,Mf)和逆马氏体相变温度(As,Af)随着退火温度的升高而降低。

另由图5可见,随着退火温度的升高,合金的相变峰值升高,相变温度降低。

相变峰值表征单位质量上升单位温度所需的热量。由德拜热容理论可知,金属所吸收的热量主要用于增强点阵原子的振动。Ti50Ni45Cu5合金经轧制变形后会产生大量的点阵畸变,具有较高的内能,之后进行退火处理能使畸变能得以释放;随着退火温度的升高,畸变能释放的程度越大,内能降低,热力学稳定性增强,点阵原子的振动较难进行。因而,退火温度的升高使得合金需要更多的能量用于点阵原子的振动。因此,随着退火温度的升高,合金的相变峰值升高。

结合图5和表2可知,在400℃退火后的Ti50Ni45Cu5合金具有最高的相变温度和相变热滞,并且相变潜热最小。

图5 不同温度退火后Ti50Ni45Cu5合金的DSC曲线Fig.5 DSC curves of Ti50Ni45Cu5alloy after annealing at different temperatures

马氏体相变的形核为非均匀形核,故而需要在母相中存在有利于形核的位置,一般为晶体缺陷处。Ti50Ni45Cu5合金在700℃退火处理后发生了完全再结晶,点阵畸变消除,晶体缺陷急剧减少,因而可提供的形核位置非常少,从而使得马氏体相变温度下降。而在500,600℃退火后的合金,虽然晶体缺陷也减少了,但并未发生完全再结晶,故而可提供的形核位置较多;同时,退火处理后阻碍马氏体相变的位错也减少了。因此,合金在500,600℃退火后具有较高的相变温度。

2.3 对摩擦磨损性能的影响

由表3可见,随着退火温度的升高,合金的磨损质量逐渐增加,摩擦因数则逐渐降低。400℃退火后的Ti50Ni45Cu5合金具有最佳的磨损性能,其摩擦因数为0.605 7,磨损质量为0.007 4g。

退火态Ti50Ni45Cu5合金较软(硬度为180~280HV),而对磨材料较硬(硬度为700HV)。当

表2 不同温度退火后Ti50Ni45Cu5合金的相变温度、相变热滞和相变潜热Tab.2 Temperatures,hysteresis and latent heat of phase transformation of Ti50Ni45Cu5alloy after annealing at different temperatures

表3 不同温度退火后Ti50Ni45Cu5合金的摩擦因数与磨损质量Tab.3 Friction coefficient and wear mass loss of Ti50Ni45Cu5alloy after annealing at different temperatures

摩擦副之间相互滑动时,软表面的粗糙峰容易变形,继而断裂,形成较光滑的表面。而此时,硬表面的粗糙峰在相对光滑的软表面上滑动,软表面的表层产生剪切塑性变形并不断积累,这就使Ti50Ni45Cu5合金表层内出现周期性位错。由于映像力的作用,距离表面深度约十几微米的表层位错消失,因此靠近表面处的位错密度小于内部的位错密度,即最大剪切变形发生在一定深度以内。在摩擦过程中,剪切变形不断积累,使得表面以下一定深度处出现了位错堆积,进而导致形成裂纹或空穴;当裂纹在一定深度处形成后,根据应力场分析,平行于表面的正应力阻止了裂纹向深度扩展,所以裂纹在一定深度上沿平行于表面的方向延伸;当裂纹扩展到临界长度后,在裂纹与表层之间的材料将以片状磨屑的形式剥落下来,表现为剥层磨损机制[3]。图6所示的磨损表面上可见微裂纹,片状磨屑的厚度为6~10μm,经能谱分析知其为Ti50Ni45Cu5合金。

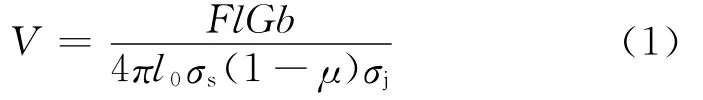

根据剥层理论[19],磨损体积V的计算公式为

式中:F为载荷;l为滑动距离;G为剪切弹性模量;b为柏氏矢量;l0为临界滑动距离,即与空穴和裂纹形成时间以及裂纹扩展到临界尺寸的速度有关的滑动距离;σs为材料的屈服强度;μ为材料的泊松比;σj

图6 400℃退火处理后Ti50Ni45Cu5合金的磨损表面及磨屑形貌Fig.6 Wear surface(a)of Ti50Ni45Cu5alloy after annealling at 400℃ and wear debris morphology(b)

为表面的摩擦应力。

令

由此可知,磨损质量与载荷、滑动距离成正比,而不与材料的硬度直接相关。由表1和表3可知,随着退火温度的升高,合金的屈服强度降低,而磨损质量增加(载荷一定),这与剥层理论公式相符合。

Ti50Ni45Cu5合金的高耐磨性归因于应力诱导马氏体相变和应力下马氏体变体的重排。应力作用时,母相转变为马氏体相,并产生变形,随着应力的消失,变形消失,马氏体又转变为母相,表现为伪弹性。伪弹性使弹性接触面积与总接触面积之比增大,减小了接触应力,因此减小了粗糙面的应力集中,产生的裂纹大大减少,同时也可延迟微裂纹的传播。另外,塑性接触面积及其产生的塑性变形随伪弹性的增强而减小,塑性变形的累积效果也减弱[2]。因此,应力诱导马氏体相变能减少微裂纹尖端的应力集中,延迟裂纹的扩展,提高材料的耐磨性。

磨损是摩擦过程中能量转化和消耗的过程,ER为磨损单位体积所需要的能量,Ee为摩擦一次单位体积材料所吸收的能量,假设需要经过n次摩擦才能形成磨屑,即ER=nEe。合金在摩擦过程中由于热与应力的作用而发生相变,DSC分析表明,马氏体相变过程中伴随着热能的释放与吸收。在干摩擦过程中,粗糙面接触产生的应力导致B2母相转变为马氏体相,即释放出相变热,并且部分消散在空气中。当粗糙面消失后,马氏体相吸收摩擦热,发生逆马氏体相变。这部分母相又能在应力的作用下诱导产生马氏体相变。周而复始的母相与马氏体相之间的转变消耗了能量,使形成磨屑所需要的摩擦次数增多,因此能提高合金的耐磨性。

3 结 论

(1)随着退火温度升高,Ti50Ni45Cu5合金的强度和硬度降低,塑性提高;400℃退火后合金的抗拉强度为996MPa,伸长率为8.2%。

(2)Ti50Ni45Cu5合金在-50~150℃的升温/降温过程中发生了B2与B19′间正逆相变,随着退火温度升高,合金的相变温度降低。

(3)退火态Ti50Ni45Cu5合金的磨损机制为剥层磨损,由于磨擦过程中发生应力诱导马氏体相变以及马氏体变体重排,使得合金的弹性接触面积增加,并吸收磨擦热,表现为较好的耐磨性;随着退火温度的升高,合金的耐磨性降低;400℃退火后的合金具有最佳的摩擦磨损性能,摩擦因数为0.605 7,磨损质量为0.007 4g。

[1]TOBUSHI H,TAKATA K,SHIMENO Y,et al.Influence of strain rate on superelastic behaviour of TiNi shape memory alloy[J].Materials,1999,213(2):93-102.

[2]王立民,徐久军,严立.基于多微凸体有限元分析的超弹TINi合金磨损机制[J].机械工程材料,2003,27(7):18-21.

[2]司乃潮,赵培根,司松海,等.预变形对TiNiCr形状记忆合金超弹性及显微组织的影响[J].中国有色金属学报,2009,19(4):695-696.

[3]ZHANG C,FARHAT Z N.Sliding wear of superelastic TiNi alloy[J].Wear,2009,267:394-400.

[4]LI D Y.A new type of wear-resistant material:pseudo-elastic TiNi alloy[J].Wear,1998,221:116-123.

[5]HUANG X W,DONG G N.Mechanical behavior of TiNi shape memory alloy under axial dynamic compression[J].Journal of Materials Science,2005,40:1059-1063.

[6]LIN H L,WU S K,CHOU T S.Aging effect on the low temperature internal friction relaxation peak in a Ti49-Ni51alloy[J].Journal of Alloys and Compounds,2003,355(1):90-96.

[7]WU S K,LIN H K.Damping characteristics of TiNi binary and ternary shape memory alloys[J].Journal of Alloys and Compounds,2003,355(1):72-78.

[8]杨军,罗兵辉,柏振海.热处理制度对 Ti49.2Ni50.8合金内耗性能的影响[J].中国有色金属学报,2005,15(10):1560-1565.

[9]张玉娇,刘庆锁,陆翠敏,等.沉积不连续NiTi形状记忆合金薄膜PZT的阻尼性能[J].机械工程材料,2011,35(8):22-25,29.

[10]刘礼华,杨恒,王利明,等.镍钛形状记忆合金应用及产业化现状[J].新材料产业,2002(8):29-32.

[11]SUO Z Y,QIU K Q,Ti-Cu-Ni alloys with high strength and good plasticity[J].Journal of Alloys and Compounds,2008,463:564-568.

[12]YOSHIDA I,MONMA D,IINO K,et al.Internal friction of Ti-Ni-Cu ternary shape memory alloys[J].Materials Science and Engineering:A,2004,370:444-448.

[13]SAPOZHNIKOV K,GOLUANDIN S,KUSTOV S,et al.Anelasticity of B19′martensitic phase in Ni-Ti and Ni-Ti-Cu alloys[J].Materials Science and Engineering:A,2006,442:398-403.

[14]WANG Z G,ZU X T,HUO Y.Effect of heating/cooling rate on the transformation temperatures in TiNiCu shape memory alloys[J].Thermochimica Acta,2005,436:153-155.

[15]MORAKABATI M, KHEIRANDISH S, ABOUTALEBI M,et al.The effect of Cu addition on the hot deformation behavior of NiTi shape memory alloys[J].Journal of Alloys and Compounds,2010,499:57-62.

[16]GARIBOLDI F,BESSEGHINI S,AIROLDI G.Stress-assisted two-way memory effect electrically driven in 50at.%Ti-45at.%Ni-5at.%Cu alloy[J].Materials Science and Engineering:A,2008,438:653-656.

[17]NAMT H,LEE J H,NAMJ M,et al.Microstructures and mechanical properties of Ti-45at.%Ni-5at.%Cu alloy ribbon containing Ti2Ni particles[J].Materials Science and Engineering:A,2006,483:460-463.

[18]贺志荣,张永宏,解念锁.Ti-Ni形状记忆合金DSC曲线的特征[J].理化检验-物理分册,1997,33(4):21-23.

[18]李亚玲.DSC在Ti-Ni形状记忆合金相转变中的应用[J].现代科学仪器,2006(4):100-101.

[19]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2002:352-353.