基于ADAMS的数控转塔冲床模具弹簧设计与仿真

吴正刚,龚立新,夏 鹏,佘 健

(江苏扬力数控机床有限公司,江苏 扬州 225127)

0 引言

数控转塔冲床作为金属板材加工关键设备,至今已有近六十年的应用和发展历史,现已成为汽车、家电、计算机、仪器仪表、电子信息、纺织机械等行业中最为重要的工艺装备。现代制造业的发展要求数控转塔冲床不仅能够高速、大负载运转,而且还需智能化,节能,环保。

数控转塔冲床的模具弹簧主要包括支撑弹簧和退料弹簧,其中支撑弹簧的作用是使模具快速复位,退料弹簧的作用是克服模芯外圆柱面与冲裁孔内圆柱面间的摩擦力,实现退模。模具弹簧参数的匹配对设备的加工效率、主传动功耗、安全性以及冲裁过程中的振动和噪声等均有显著影响。以退料弹簧为例,如果弹簧力偏小,不足以克服模芯与冲裁孔间的摩擦力,无法实现退模,极易引发安全事故;如果弹簧力过大,则会增加主传动电机的能耗,同时引起振动和噪声。根据我公司测试中心的测试结果,对1mm板厚的Q235A冷轧钢板进行ø31.7mm孔径冲孔加工时,采用轻型弹簧时的冲裁噪声较采用重型弹簧时减小了5dB。

针对上述问题,本文以公司的EP30型全电伺服数控转塔冲床的B工位为例,在多体动力学软件ADAMS中建立了模具及弹簧系统的非线性动力学模型,在虚拟环境下对系统的动力学特性进行了研究,能够为模具弹簧的设计及优化提供理论依据,对数控转塔冲床加工频率的提升以及减振降噪具有指导意义。

1 结构及工作原理

EP30的B工位模具弹簧系统构成如图1所示,由打击头、上模体、退料弹簧、支撑弹簧、转盘、下模、导杆、模芯、导套、板材等部分组成,其中F1为支撑弹簧对上模体的作用力,F2为退料弹簧对模芯的作用力,F3为模芯与冲裁空间的摩擦力。模具在初始位置如图1a所示,在加工过程中,打击头向下运动并与模芯上部圆柱凸台的上表面接触,由于支撑弹簧的刚度远小于退料弹簧的刚度,此时支撑弹簧被压缩变形,上模总装向下运动;当上模总装向下运动至上模体的下表面与板材接触时,上模体停止运动,在打击头的作用下模芯继续向下运动,此时退料弹簧被压缩变形;随着模芯继续向下运动,模芯穿透板材完成冲裁,此时模芯处于下死点位置,如图1b所示;当F2>F3时,随着打击头的回程运动,在退料弹簧力的作用下模芯从冲裁孔中退出并达到极限位置,伴随着打击头回程运动的继续,在支撑弹簧力的作用下上模总装复位至初始位置。

图1 模具弹簧系统示意图

弹簧的预紧力为:

特定压缩位置的弹簧力为:

式中:F0——弹簧的预紧力;

F——特定位置的弹簧力;

K——弹簧的刚度;

L0——弹簧的原始长度;

L——弹簧的装配长度;

ΔL——弹簧的压缩行程。

一般情况,支撑弹簧的预紧力至少为模具装配体重力的2倍,下死点位置的退料弹簧力大于(10%~15%)冲裁力。

2 基于ADAMS的动力学仿真

2.1 模型的建立及边界条件的处理

在ADAMS中建立的模具弹簧系统的动力学型如图2所示。加工板材为板厚3mm的Q235A冷轧钢板,孔径为ø31.7mm,冲裁力为110000N,脱模力为11000N,曲柄以600r/min的速度匀速转动,施加的载荷曲线如图3所示。

图2 ADAMS中建立的动力学模型

图3 施加的载荷曲线

2.2 支撑弹簧仿真

支撑弹簧的刚度为2.3N/mm,自由长度为80mm,装配高度为70mm,最大压缩行程为24mm。

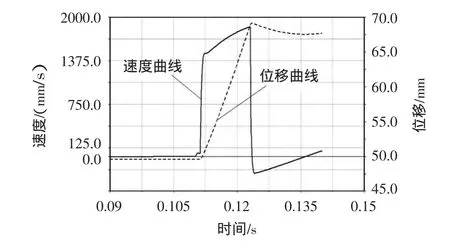

上模体位移、速度曲线如图4所示,向下运动最大速度为1000mm/s左右,向上运动最大速度为1300mm/s左右。在速度曲线A点处打击头接触到模芯上部圆柱凸台的上表面并开始向下运动,B点处上模体与加工板材接触停止运动,C点处上模体与加工板材分离并在支撑弹簧力的作用下开始向上加速运动,D点处上模运动至极限位置并经过几次碰撞回弹后处于静止状态。上模体自由状态下极限回弹速度、位移曲线如图5所示,回弹速度最大为1860mm/s,回弹时间为0.013s,约占冲压周期的13%,会对冲裁频率的提升产生一定的影响。

图4 上模体位移、速度曲线

图5 上模体自由回弹速度、位移曲线

2.3 退料弹簧仿真

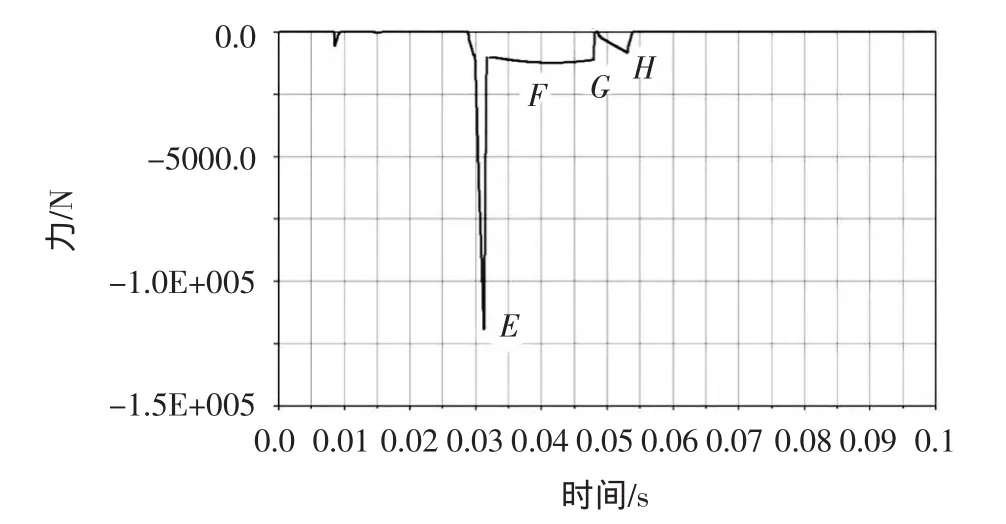

退料弹簧的刚度为880N/mm,自由长度为80mm,装配高度为70mm,最大压缩行程为14mm。打击头上的作用力曲线如图6所示,图中E点处作用力最大,位于模芯进入板材1mm深度的位置,作用力约为120153N;在F点处模芯将板材冲穿,此时打击头受力主要是弹簧的压紧力,最大约为12500N;在G点处,模芯的下表面与板材下表面重合且向上运动,此时脱模力最大,此处的打击头的作用力最小,约为919N;在H点处脱模结束,脱模力为0,此时打击头上的作用力约为9535N,仅为弹簧压紧力。

图6 打击头上的作用力曲线

模芯的位移、速度曲线如图7所示,在I点处打击头向下运动与模芯上部凸台的上表面接触并带动上模总装向下运动;在J点处,上模体与板材接触,此时模具总装受力复杂,存在碰撞和回弹现象;K点处模芯下表面与板材下表面重合且在弹簧力的作用下向上运动,此时的退模力最大;L点处为模芯随上模总装向上运动至上极限位置。

3 结论

本文以EP30型全电伺服数控转塔冲床的B工位模具弹簧系统为例,运用多体动力学软件ADAMS对系统的动作原理及动力学特性进行了研究,对设备冲裁频率的提升以及减振降噪具有指导意义,得到如下结论:

(1)支撑弹簧的主要作用是使模具复位,弹簧的预压量及刚度决定了模具复位的速度,一般情况下预紧载荷达到模具总装重力的2倍即可满足模具的快速复位要求,但是随着设备冲裁频率的提升,可以考虑采取增加弹簧预压量或提高弹簧刚度的措施来缩短模具复位周期。

图7 模芯的位移、速度曲线

(2)退料弹簧的主要作用是克服模芯外圆柱面

与冲裁孔内圆柱面间的摩擦力,实现脱模,弹簧的刚度及预压量主要取决于脱模力的大小。采用较小刚度和预压量的弹簧可降低冲裁过程中的冲击载荷,能够在一定程度上起到减振降噪的作用,薄板冲孔加工时尤为明显。为达到减小主传动功耗和减振降噪的目的,可以考虑针对不同加工板厚采用不同刚度及预压量,如3mm板厚、ø31.7mm孔径的冲孔加工采用自由长度80mm、刚度880N/mm的弹簧;1mm板厚、ø31.7mm孔径的冲孔加工采用自由长度80mm、刚度380N/mm的弹簧。

[1]潘殿生,潘志华,贾亚洲.基于生命周期的数控转塔冲床寿命分布模型及控制[J].锻压装备与制造技术,2008,43(1):62-66.

[2]阮康平,潘志华,严 伟.T30数控转塔冲床的优化设计[J].锻压装备与制造技术,2011,46(6):48-51.

[3]何彦忠,赵兰磊,黄建民.基于ADAMS的双动拉伸压力机传动机构仿真分析与参数化设计方法 [J].锻压装备与制造技术,2013,48(2):38-42.

[4]何彦忠,黄建民,林雅杰,等.基于ADAMS的曲轴纵放双点压力机传动系统仿真分析与精度研究 [J].锻压装备与制造技术,2012,47(6):16-21.