H20型全电伺服数控转塔冲床噪声分析及降噪方案

王 亮,卞正其,朱志金

(江苏扬力数控机床有限公司,江苏 扬州 225127)

1 引言

作为钣金加工业的重要一员,数控转塔冲床近年来迎来了其发展的高峰期。全电伺服转塔冲床作为高效节能无污染的新一代机床,被越来越多的客户认可。

1988年国内研制出第一台机械式数控转塔冲床,1997年国内开始生产液压式数控转塔冲床,2005年扬力研发出国内第一台全电伺服转塔冲床,发展到现在,该种冲床已成为一种技术成熟、性能可靠的钣金加工设备。伺服控转塔冲床具有无液压油污染等特点,而且耗电量是普通液压冲床的65%左右,是伺服控转塔冲床的发展趋势之一。

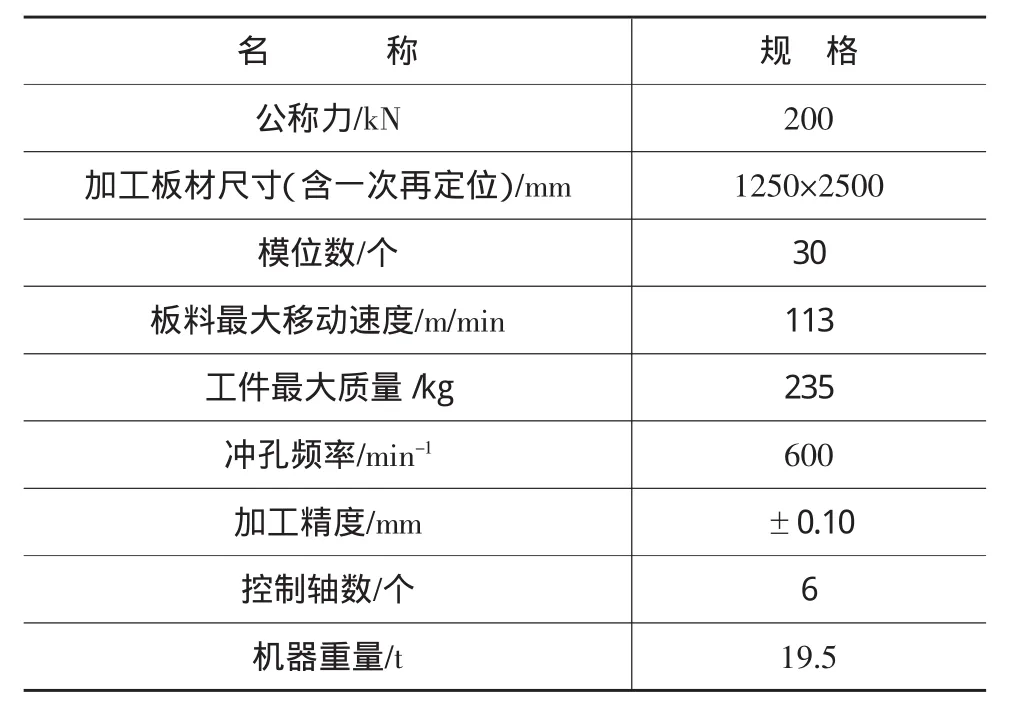

H20型数控转塔冲床是全电伺服数控转塔冲床,如图1所示。其X轴送料移动由交流伺服电机通过高精密行星减速机带动齿轮转动,拖板上的齿条与齿轮啮合,带动拖板、夹钳运动,从而实现工件左右移动、定位冲孔;Y轴送料移动由两个交流伺服电机通过两个高精密行星减速机带动齿轮转动,齿轮与横梁底座的齿条啮合,从而带动横梁、夹钳运动,工件由夹钳夹持,实现前后移动、定位冲孔,具有机械结构性能稳定,定位快等特点。其冲头部分采用全电伺服主传动结构,机床采用低速大扭矩伺服电机驱动冲头动作,数控系统给伺服驱动器发出冲压信号,伺服电机在驱动器的控制下完成冲压动作并发出冲压完成信号。H20型数控转塔冲床的主要性能参数如表1所示。

表1 H20型全电伺服数控转塔冲床基本参数

当前,伺服数控转塔冲床发展的一大瓶颈是其噪声问题,这也是目前国内机床与国外高端机床的主要差距之一。

2 冲压传动原理及降噪解决方案

2.1 伺服主传动原理

当前国内的主流伺服冲其主轴部分多为曲柄连杆式结构,如图2所示。

主轴电机带动曲轴做双摆运动,曲轴带动连杆做上下运动,则对应的滑块做往复冲压运动。

2.2 冲压时冲头噪声产生机理

冲头模具冲制板材会产生很大的噪声。冲裁时,冲头一旦接触金属板料,冲裁力开始增加。与此同时,由于机身及其他受力构件的变形而积蓄了弹性能。当冲头进入板料约一半厚度时,冲裁力达到最大值。板材的突然断裂使冲头突然失荷,机身等积蓄的弹性能在极短时间内释放出来,将激起机身及各部件的振动,使部件间产生冲击。与此同时,滑块以相当大的速度下冲,引起滑块周围空气的压力扰动,从而辐射噪声。前者激发的噪声称振鸣噪声,后者引起的噪声为加速度噪声。由分析可知,振鸣噪声与引起机身等构件振动的冲裁力—时间历程有关。此外,冲裁噪声还包括板料断裂声、冲头与板料的撞击声及两者接触时的空气挤出声共5种噪声。

图2 伺服主传动工作原理图

全电伺服数控转塔冲床在工作时的噪声可从源头分为两类:一是冲压时机床的机械结构共振产生的噪声;二是主轴冲头从接触板材到冲穿板材时产生的噪声。我们主要针对后者进行了测试与分析。

2.2.1 通过降速减小噪声

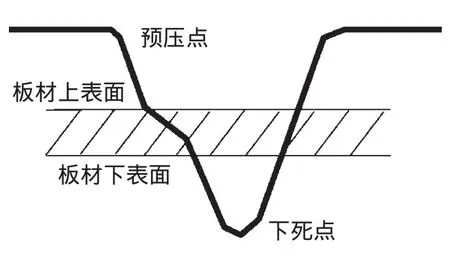

如图3所示为德国VOITH公司HKL液压系统的冲压曲线。其中,黑线斜率大小表示速度快慢,越陡表示速度越快,越平表示速度越慢。

从图示结合液压系统的工作原理可看出,HKL液压控制系统的冲压柔性较好,冲头接触板材受到板材的反作用力被动减速,而非主动减速,无需控制。冲头向下到板材即将冲穿位置再次加速冲穿,到下死点后通过换向阀切换后快速返回到预压点。HKL液压系统是通过判断冲头移动的速度,通过控制卡内的程序控制选择是否打开高压阀而工作的。

图3 德国VOITH液压系统冲压示意图

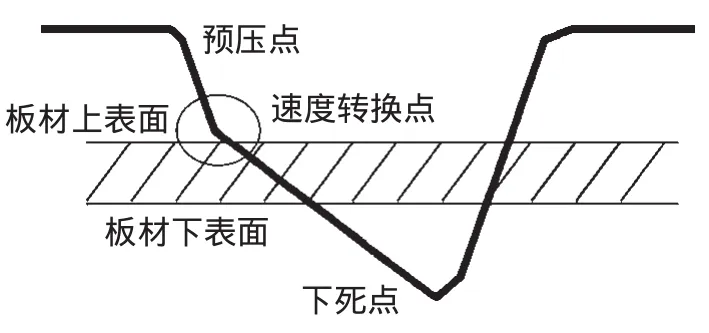

图4 为伺服主传动系统在静音模式下的冲压曲线。其中,黑线斜率大小表示速度快慢,越陡表示速度越快,越平表示速度越慢。

图4 伺服冲静音模式冲压示意图

从图示结合主轴电机的工作原理可看出,冲头接触板材之前主动减速冲穿板材到下死点后,加速返回到预压点。靠近板材圆圈里的转折点是需要设定的速度转换点,速度转换点下面的速度曲线(黑线)的斜率是需要设定的转换点速度。冲头运行到转换点的速度是实际设定的速度,从快到慢的减速过程在转换点之前出现,而非转换点之后,这样使得速度转换点的设定更加清晰可控,直观、方便调试。有一些主轴的工作原理是冲头到达速度转换点之后再减速,因为整个减速需要的时间随着转换点速度的改变而改变,这样就增加了调试速度转换点的难度,只能通过多次调试后的噪声比较来确定转换点位置的最佳设定值。

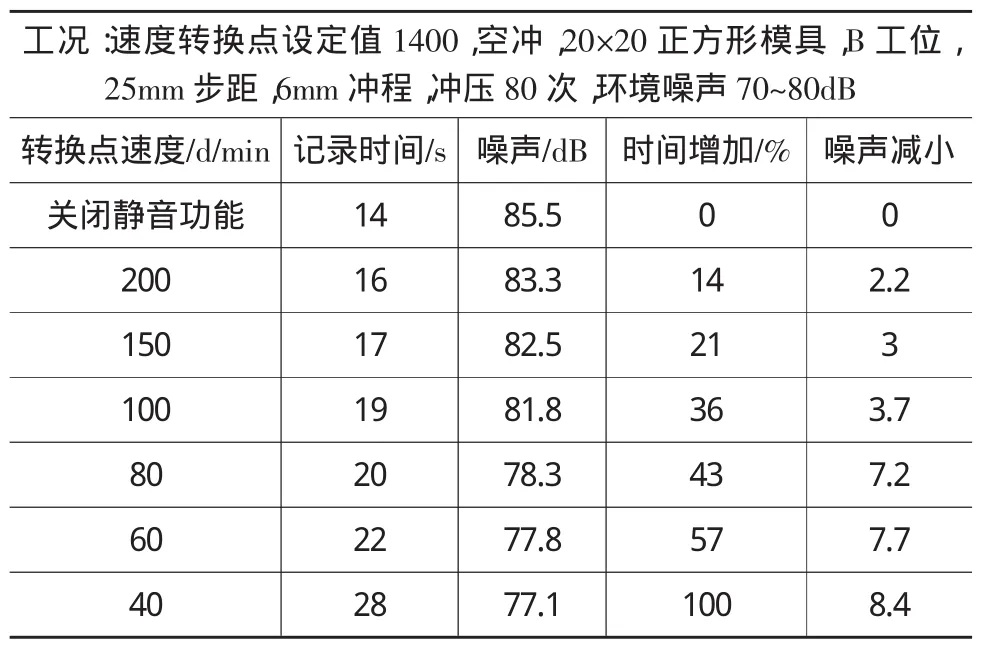

表2、表3为我们做的噪声测试数据(以下所有表格中的速度转换点设定值=电机的旋转角度×10)。

表2 噪音测试1

表3 噪音测试2

从上述的测试数据可以得出:速度转换点的设定可以改变冲压的噪声,也就是接触板材的速度快慢直接影响着撞击产生的噪声,而且撞击板材的速度越慢,产生的噪声越小,如图5所示。

2.2.2 降速对板材能否冲穿的影响

一般数控转塔冲床模具最大加工尺寸(直径)依次为:A工位12.7mm,B工位31.8mm,C工位50.8mm,D工位88.9mm。

我们使用D工位 ø46的圆模冲压3.6mm厚的热板,进行满负荷试验,测试数据如表4所示。

可以看出,冲压速度下降,功率减小,对能否冲穿板材影响很大。由公式

图5 加工时间噪声关系图

表4 噪音测试3

其中P为冲制功率,W为冲制能量,t为冲制时间。冲穿板材所使用的能量是不变的,冲压消耗的时间越长,功率将越小。由此得出,冲压速度减小是不能完成冲制的直接原因。因而,在处理噪声问题上,不能无限制地降低速度。

从表5可以看出,速度降到一定程度之后,对噪声的影响变小,且在现场可听到有接触到板材的声音和冲穿的声音,有连声现象。通过计算ø75模具冲2mm厚冷板可达到150kN的冲裁力。考虑到客户对大工位的速度要求及噪声要求,取平衡点转换点速度设定在50位置。其他板厚根据实际测试择优设定。

2.2.3 静音功能在机床上的实现

主轴驱动上可使用IO控制设定静音功能,可使用PMC快速控制在何种情况下使用静音功能,何种情况下关闭静音功能。图6为静音功能使用流程图。

同时,通过八组宏变量分别设定不同板厚的板材(1,2,3,4mm)的速度转换点和转换点速度,确保用户在使用中有特殊要求,方便状况变换。

2.2.4 噪声及其危害

dB(Decibel,分贝)是一个纯计数单位,本意是表示两个量的比值大小,没有单位。dB=10*lg(A/B),此处A、B代表参与比较的功率值,如果A=2B,则dB≈3,反之,噪声下降3dB,功率减少一倍。这也是为什么测试时感觉噪声减小的很明显,但用分贝仪测量的值却减少了很少的原因。一般情况下,70~90dB感觉很吵、神经细胞会受到破坏;90~100dB吵闹加剧、听力将受损;100~120dB则难以忍受、1min即可能暂时致聋。因而,尽可能降低机器工作噪声是多么的必要。

表5 噪音测试4

3 结语

本文对H20型全电伺服数控转塔冲床作了简要介绍,对伺服转塔冲床的冲压噪声进行了测量、分析,并提出了降噪解决方案。

图6 静音控制流程图

[1]陈 琪.数控转塔冲床机身模态分析与优化[J].锻压装备与制造技术,2011,46(4).

[2]李 兵.数控伺服转塔冲床的最新发展—SERVO.V.R可变连杆伺服主传动技术[J].锻压装备与制造技术,2012,47(3).

[3]黄海波,莫健华.全电伺服驱动二自由度九杆机构的同步控制研究[J].锻压装备与制造技术,2012,47(3).

[4]叶春生,莫健华,樊自田,等.曲柄连杆伺服压力机控制模型的研究及系统实现[J].锻压装备与制造技术,2009,44(5).