长河坝水电站水轮机模型验收试验分析

李 贵 吉

(四川大唐国际甘孜水电开发有限公司,四川 康定,626001)

长河坝水电站水轮机模型验收试验分析

李 贵 吉

(四川大唐国际甘孜水电开发有限公司,四川 康定,626001)

为了验证长河坝水电站水轮机模型的水力特性,在哈尔滨大电机研究所进行了水轮机模型验收试验。试验包括效率试验、空化试验、压力脉动试验、圆筒阀试验等10项试验。验收结果表明:长河坝水轮机模型最优效率为95.23%;水轮机在各水头下的出力满足合同要求;在正常运行范围内未发现叶道涡和可见卡门涡,空化裕度满足合同要求;压力脉动双振幅值ΔH/H最大值位于锥管下游0.3D2处,最大值为5.80;水轮机全部运行范围内导叶均具有自关闭的趋势;水轮机筒阀在除极小开度外,都具有自关闭趋势。初步试验与验收试验具有良好的重复性,水轮机各项水力特性满足合同要求。

水轮机模型验收试验;水轮机效率;压力脉动;圆筒阀;长河坝水电站

0 前言

长河坝水电站位于大渡河上游,左岸地下厂房装设4台额定功率650MW 的混流式水轮发电机组。电站最大水头为216.2m,加权平均水头204.3m,额定水头200m,最小水头166m,调节库容为4.15亿m3,具有自调节能力。

哈尔滨大电机研究所进行了水轮机模型转轮的研究开发试验工作,最终选择了A998模型转轮作为模型验收试验方案。四川大唐国际甘孜水电开发有限公司组织有关专家于2009年9月在哈尔滨大电机研究所水轮机室高水头试验 I台进行长河坝水电站模型验收试验,并于2010年7月3日至7月5日进行了圆筒阀、导叶水力矩、补气等补充试验。

长河坝水电站水轮机模型的主要参数如下:模型转轮进口直径D1=420mm,转轮出口直径D2=359mm,转轮叶片数Z0为16片,固定导叶数为23,活动导叶数:24,模型比尺:D1P/D1m=15.95238。

1 模型试验台及标定

哈尔滨大电机研究所的高水头试验 I台在1996年完成测试系统及电气控制系统改造,具有各参数的(水头、流量、力矩和尾水等)原位率定系统,模型试验台的原级测试设备,有国家或权威检测部门在有效期内检测的鉴定证书。试验台模型效率综合最大误差小于0.25%。试验台主要参数:

最高水头100mH2O

最大流量1.2m3/s

转轮直径300~500mm

测功机功率400kW

测功机转速300~1800r/min

供水泵电机功率400kW×2

流量校正筒容积120m3

水库容积750m3

试验台综合效率最大误差≤±0.25%

模型验收试验前,哈电人员介绍了模型试验台设备及数据采集系统,并出示了原级测试仪器的有效检定合格证书。对水头传感器、力矩传感器、尾水压力传感器和电磁流量计等主要测量仪器仪表进行了原位率定,验收试验后对电磁流量计进行了复核标定,率定结果满足规程要求。

模型试验的误差分析主要包括两个方面,一是试验台的测量仪器和设备的系统误差与率定误差,二是在典型工况下(一般选最优工况)模型效率测量的随机误差。本次验收试验的效率测试综合误差为Eη=±0.233%,满足合同规定的不大于±0.25%的要求。

2 水轮机模型验收试验

2.1 水轮机效率验收试验

试验水头为25m,采集时间为60s,效率试验在装置空化系数下进行。

2.1.1 最优效率试验

对A998模型转轮的最优工况点进行了10点采集,并提供相关算例,经算术平均得到模型最优效率mMax=95.23%,相应的原型机最高效率pMax=96.77%,与初步试验结果相符,满足合同保证值95.2%和96.69%。原型机的最优工况点为:HP=204.3m,开度76%,出力P=557.55MW。

2.1.2 额定点试验

A998水轮机在额定水头HP=200m下的额定功率和额定效率试验结果见表1。

表1 水轮机额定水头下额定功率及额定效率

额定点效率与初步试验结果相符,略低于保证值,根据IEC60193-1999规程[1]规定的试验误差修正后,模型效率基本达到保证值要求,换算后的原型效率满足合同要求。

2.1.3 加权点试验

在5个特征水头216.2m、204.2m、200.0m、196.0m和166.0m分别测取6个加权因子点进行效率测量,验收试验与初步试验结果相符。虽然有小部分加权因子点模型和原型效率略低于合同保证值,但经计算模型、原型加权平均效率分别为 93.161%、94.78%,均高于合同保证值93.159%和94.64%。

2.2 水轮机出力及流量验收试验

对合同文件要求的9个水头下出力保证值进行了见证试验,试验的原型水头Hp=166.0m~217.7m,试验结果如表2所示。由表可知,在水头204.3m和205.5m时,验收试验功率略小于保证值,其他水头下功率都满足保证值。试验还测量了水轮机输出功率696MW和737MW时的最小水头。水轮机持续输出功率为696MW时对应的该出力的最小水头HP=204.7m,对应的单位流量Q11=0.58m3/s;水轮机持续输出功率为737MW时对应的该出力的最小水头HP=215m;对应的单位流量Q11=0.5668m3/s。

2.3 空化试验

空化现象最早发现于19世纪后半叶的螺旋桨叶上,在水轮机中当空化发展到一定阶段时,叶片的绕流情况将变坏,从而减少了水力矩,促使水轮机功率下降,效率降低。随着空化的产生,不可避免地在水轮机过流部件上形成空蚀,严重威胁着机组的安全的运行。改善水轮机的空蚀性能已成为水力机械设计及运行人员的重要任务[2]。空化试验内容包括空化观测和空化外特性试验。

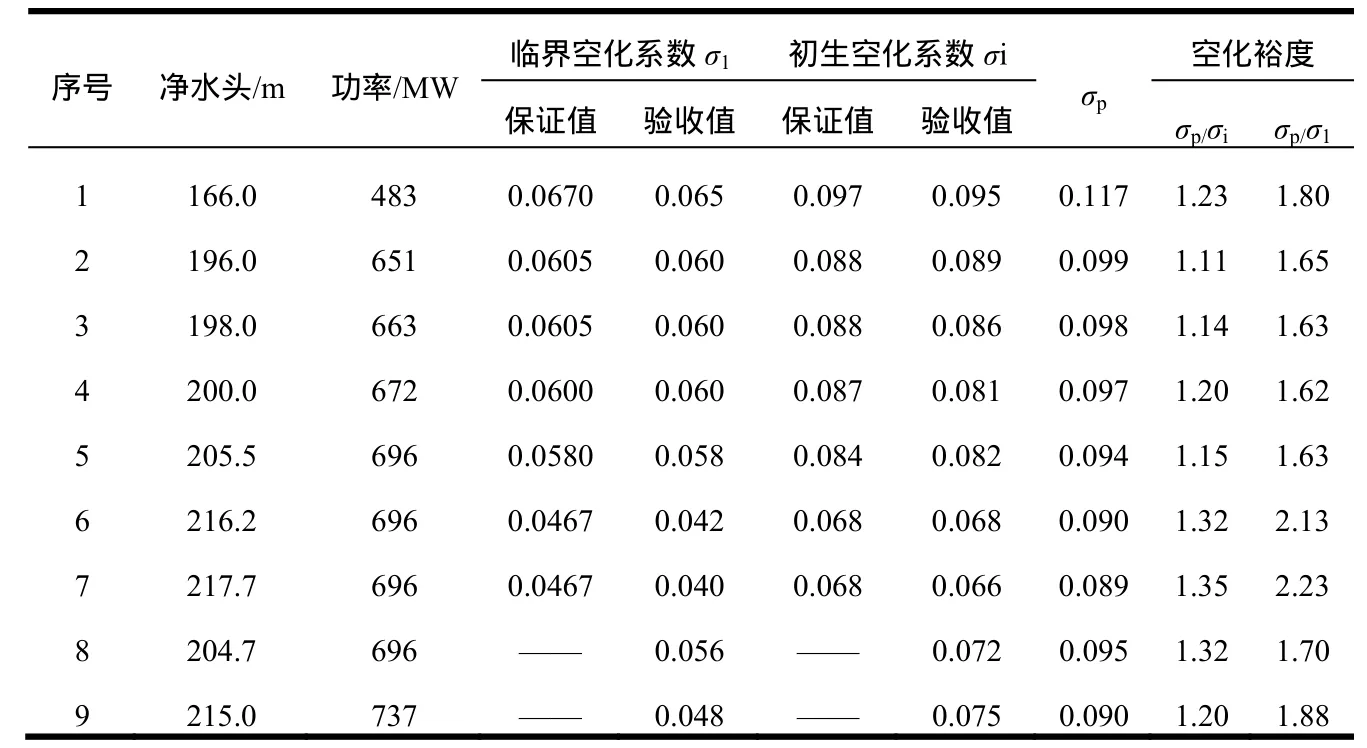

表2 水轮机不同水头下输出功率保证

2.3.1 空化观测

专家验收组对9个水头下保证出力的初生空化数、装置空化数和临界空化数进行了观测。从顶盖观察孔插人内窥镜,观察叶片进口边流动状况,确定叶片进口边正面(对应原型机低水头)以及背面(对应原型机高水头)初生空化线。控制闪频光源的闪烁频率使叶片在给定工况,透过有机玻璃锥管对叶片出口边流动状态进行观察,了解气泡产生的情况。

叶道涡观测是对不同的单位转速,通过调节不同的单位流量,确定叶道涡初生线、叶道涡发展线。通过有机玻璃锥管观察叶片出口边流动状态确定无涡区范围,观察叶片出口边卡门涡的状况,检查在各水头最大可能出力工况点有无卡门涡发生。验收试验表明:在正常运行范围内未发现叶道涡和可见卡门涡,在最小水头100%出力附近有叶片头部正面空化涡,鉴于该工况点实际运行可能性很小,可以接受。

2.3.2 空化外特性试验

空化试验选择合同规定的7个工况点外,还增加了两个工况进行验收试验。验收试验覆盖了从低水头(H=166 m)到高水头(H=217.7m),从小负荷(P=483 MW)到最大负荷(P=737MW)的全部运行范围。典型工况的试验结果与合同规定的数值对比见表3。

试验中,试验水头保持不变,调节尾水压力使其逐渐减低以确定临界空化系数值和初生空化系数值。初生空化系数定义为在3个转轮叶片表明开始出现可见气泡时所对应的空化系数,临界空化系数 σ1值定义为与无空化工况的效率相比效率下降1%的空化系数[1]。试验过程中对空化系数为 σP、σi和 σ1的工况流态进行了拍照。

验收试验校核结果表明在合同规定的工况下,A998转轮空化性能良好,空化系数值均满足合同要求,空化性能值也满足合同要求的 σp/σ1>1.6、σp/σi>1.1的要求。

表3 不同水头下的空化系数及空化裕度

2.4 压力脉动试验

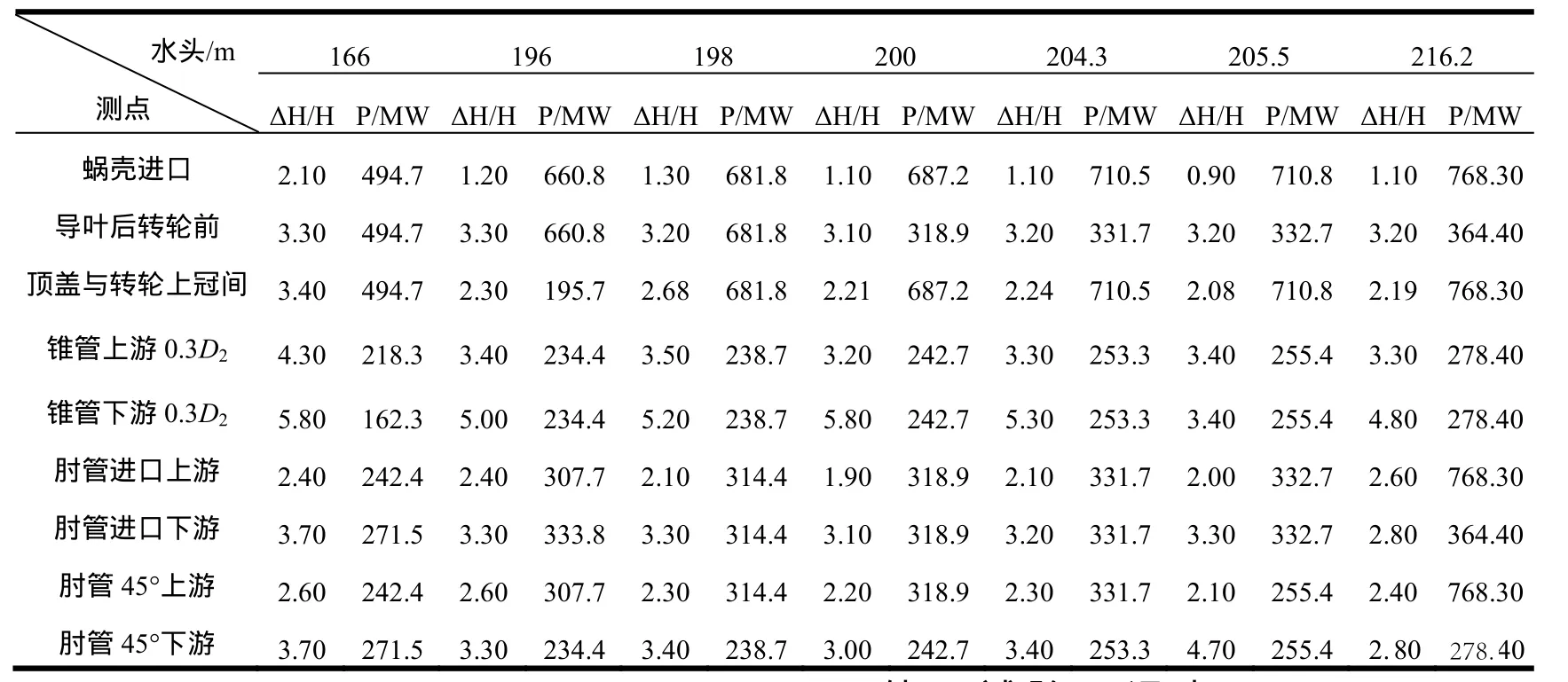

在水轮机整个运行范围内,电站装置空化系数下进行了压力脉动试验。压力脉动试验水头H为25m,压力脉动幅值为混频双振幅峰~峰值(置信度97%)。

2.4.1 测点布置

测点布置情况:蜗壳进口、导叶后转轮前、顶盖与转轮上冠间、锥管0.3D2+Y、0.3D2-Y方向、肘管进口上下游、肘管45°上下游凹凸处各布置一个测点。

2.4.2 电站空化系数下的压力试验

选取了在导叶开度A0=12,13,14,15,16,18,20,21,22,24,26mm时,Hp=166m~216.2m段的7个特征水头下进行了验收试验。

试验结果与初步试验结果基本一致,压力脉动值基本满足合同要求,没发现高部分负荷压力脉动。表3为各工况下压力脉动最大值及其对应工况的出力,压力脉动双振幅值ΔH/H最大值位于锥管下游0.3D2处,ΔH/H=5.80。

表3 各水头下压力脉动最大值及其对应的出力

2.4.3 变空化系数下压力脉动

选择了HP=216.2m,P=442.7MW进行了变空化系数下的压力脉动试验,绘制了压力脉动与空化系数的变化曲线,如图1所示,结果表明,除了蜗壳进口和导叶后转轮前以外,在电站装置空化系数σp=0.09附近的压力脉动相对较小。

图1 变空化系数下压力脉动曲线(HP=216.2m)

2.5 补气试验

通过模型试验确定自然补气的必要性和寻求降低尾水管压力脉动或使水轮机在部分负荷区平稳运行的其他方法和措施,试验选择中心补气和边壁补气两种方案。

2.5.1 电站装置空化系数下的补气试验

试验水头为15m,在装置空化系数下,补气试验选择最大压力脉动点及最大水头45%额定功率工况进行中心孔补气和边壁补气〔距转轮出口下方0.3D2处〕。测点布置在锥管下游0.3D2、肘管上游45°和肘管下游45°处。试验工况点:HP=216.2m,P=45%Pr,Q11=0.239m3/s;HP=204.3m,Q11=0.226m3/s。补气量选择Qair/Qr=0.25%、0.5%、0.75%。

2.5.2 涡带工况补气试验

对有涡带的工况(开度大约 A0=14.9mm)分别进行了原型机水头Hmax=216.2m、H=204.3m、Hr=200m、Hmin=166m的中心孔补气和边壁补气试验,对比了补气效果。

补气试验结果表明:中心孔补气与边壁补气对水轮机尾水管压力脉动的影响基本相同,虽然补气对尾水管压力脉动幅值有轻微减弱的趋势,但对减弱水轮机尾水管压力脉动没有决定性作用。

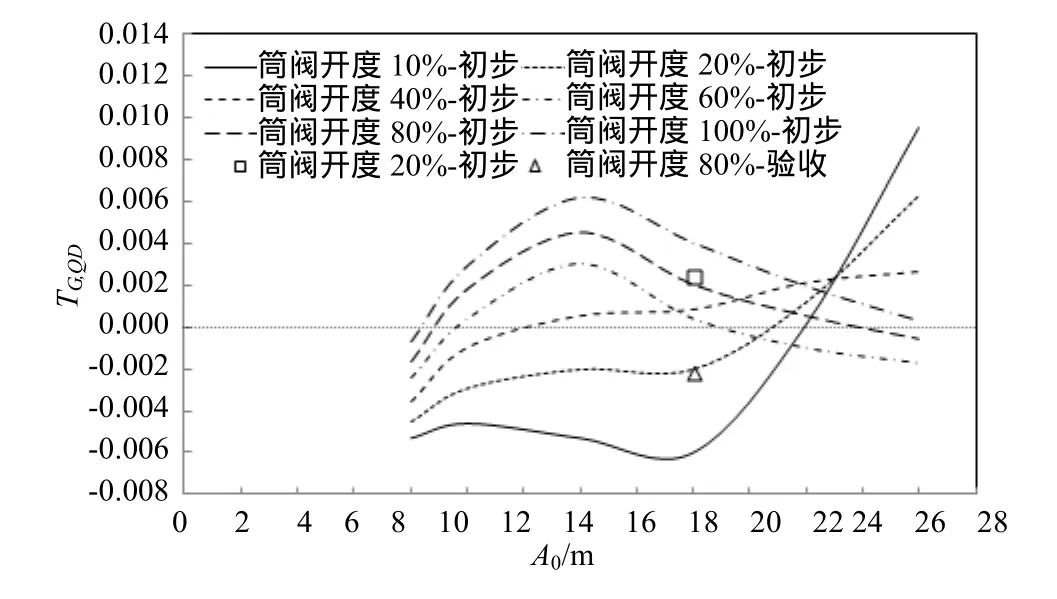

2.6 导叶水力矩试验

见证了同步导叶和非同步导叶水力矩试验。在导叶开度范围 A0=8~26mm,测定水轮机模型导叶转动力矩。在位于蜗壳四个不同象限内的六个导叶上测定导叶同步状态转动力矩。为测量与其它导叶失去同步的导叶引起的水力不平衡而造成的水力影响的结果,还应在一个导叶脱离操作机构的情况下,测定该导叶及相邻导叶的水力矩。

特殊活动导叶的布置:在蜗壳四个象限内布置六只测力活动导叶,即测力活动导叶分别为11#、17#、23#、3#、4#和5#导叶,在导叶非同步状态下,测力活动导叶为3#、4#、5#,其中4#为非同步导叶。

初步试验选择了 Hmax=216.2m、Hr=200m、Hmin=166m三个水头下的A0=8~26mm的8个开度下进行同步导叶水力矩试验;在验收试验时,选择活动导叶开度为A0=10、14、18、26mm,对每一开口进行了原型机Hr=200m的同步导叶水力矩的测试。

初步试验选择了 Hmax=216.2m、Hr=200m、Hmin=166m三个水头下的A0=8~26mm的9个开度下进行非同步导叶水力矩试验,对应的非同步导叶的开度分别位于A0=10、18、26mm;在验收试验时选择同步导叶开度为A0=14mm,水头Hr=200m,此时对应的非同步导叶的开度位于A0=18mm。

图2为导叶水力矩试验曲线,TG,QD为正代表导叶所受水力矩为关闭方向,反之为开启方向。由图可知,在水轮机全部运行范围内导叶均具有自关闭的趋势,验收试验结果与初步试验结果吻合。

图2 导叶水力矩试验曲线

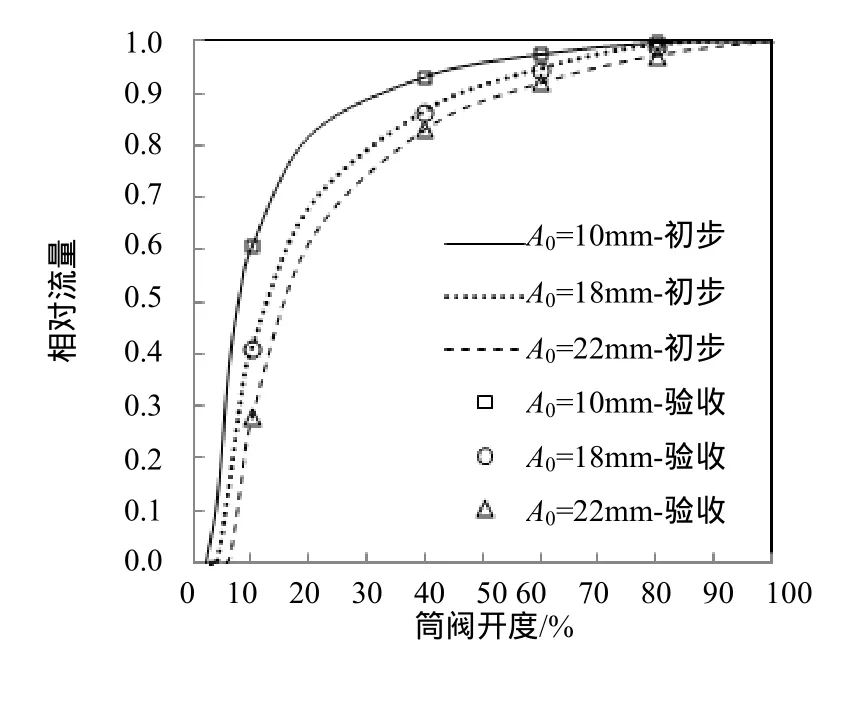

2.7 圆筒阀试验

圆筒阀最早使用于1962年投运的法国Monteynard水电站,圆筒阀设置在活动导叶与转轮之间,可以有效的减少导水机构的间隙空蚀和磨损,减少导叶漏水量,利于机组制动,有效的防止飞逸,缩短充水时间,提高机组运行等优点。从20世纪60年代至今,国内外已投运的圆筒阀接近百台。目前,在保证可靠性能的前提下,圆筒阀水力自关闭、动水关闭时的水力性能,以及圆筒阀对水轮机性能的影响是目前大型圆筒阀研究的难点和重点[3]。

2.7.1 圆筒阀静态力试验

静态力试验主要包括运行工况对圆筒阀静态力的影响,导叶开度对静态力的影响,圆筒阀开度对静态力的影响。初步试验选择 Hmax=216.2m、Hr=200m、Hmin=166m三个水头,A0=8~26mm共7个导叶开度,对10个不同的圆筒阀开度的轴向下拉力进行了测量,验收试验选择HP=200m,3个导叶开度,5个筒阀开度进行了验证,绘制了筒阀下拉力系数曲线,如图 3所示。

图3 筒阀下拉力系数曲线

由图可知,在筒阀开度一定时,活动导叶开度越大,筒阀下拉力系数越大;在活动导叶开度一定时,随着筒阀开度的增大,下拉力系数先按线性曲线逐渐增大,当达到筒阀开度的 10%时,达到最大值,然后逐渐降低到0。验收试验结果与初步试验结果吻合,圆筒阀除极小开度外,下拉力系数值小于零,在绝大多数开度下,下拉力系数为正值,受到向下的力,具有自关闭的趋势。

2.7.2 圆筒阀开度对水轮机效率、流量、导叶水力矩的影响试验

在导叶处,测定圆筒阀的开启对水轮机效率和流量的影响以及圆筒阀的开启对导叶水力矩的影响,得到了在不同导叶开度下,水轮机相对效率、相对流量、导叶水力矩系数随筒阀开度的变化曲线,如图 4~图6所示。初步试验选择 Hmax=216.2m、Hr=200m、Hmin=166m三个水头,A0=8~22mm共5个导叶开度,验收试验选择HP=200m,A0=10mm、18mm、22mm三个导叶开度。由图5、图6可知,筒阀开度与水轮机效率和水轮机流量的影响曲线基本一致,曲线呈对数曲线变化,水轮机效率和流量在筒阀开度在 20%时,已经增大到 80%左右,随着筒阀开度的继续增大到满开度时,效率和流量达到100%;当导叶开度增大时,效率和流量随筒阀开度的增大变化得更快。由图4可知,筒阀开度对导叶水力矩影响根据导叶开度值大小变化规律有所不同,在筒阀开度小于20%,TG,QD在导叶开度小于22mm时都为负值,导叶受水力矩为导叶开启方向;在筒阀开度大于20%,除了在部分大导叶开度外,TG,QD值基本为正值,导叶受水力矩为导叶关闭方向。

图4 筒阀对导叶水力矩影响曲线

图5 筒阀对水轮机效率影响曲线

图6 筒阀对水轮机相对流量影响曲线

2.8 其他试验

2.8.1 飞逸转速试验

飞逸试验按额定开度的110%计算,原型水轮机最大飞逸转速为240.6r/min(A0=27mm、n11=109.65r/min),小于合同规定的最大飞逸转速255r/min,满足合同要求。初步试验与验收试验结果吻合良好。

2.8.2 轴向水推力试验

总轴向力通过静压轴承油腔的油压进行测量,试验前已进行标定,其他部分根据IEC60193的要求进行测量。选择水头 Hp=166m、200m、216.3m,开度A0=10mm~36mm,每个工况间隔2mm。根据专家验收组的意见,进行了单倍迷宫间隙下的轴向水推力(飞逸工况下)试验,最大轴向水推力726kN。由于模型装置没有准备双倍迷宫间隙装置,在初步试验和验收试验期间未能进行双倍间隙的轴向力试验。轴向正常运行工况下水推力在初步试验中测得,最大轴向水推力9586.68kN,小于合同保证值11200kN。

2.8.3 指数试验

指数试验其水头为25m,测量在水轮机蜗壳某断面上两侧压孔之间的压差,选择的测点符合IEC60193规程[1]要求,通过试验建立蜗壳压差与流量之间的相对关系。验收试验结果得到测点的压差和流量的关系方程,Q和ΔP基本满足指数关系,验收试验与初步试验吻合。

3 结语

长河坝水电站水轮机模型验收完成了合同规定的所有试验,试验项目齐全,试验仪器仪表精度满足规范要求。试验结果表明,模型水轮机及换算得到的原型水轮机的出力、空化、压力脉动、飞逸、轴向水推力、导叶水力矩、圆筒阀下拉力等性能指标均满足合同要求,效率基本满足合同要求。验收组同意按模型水轮机进行长河坝水电站原型水轮机的设计和投产制造。

[1] IEC60193-1999, 水轮机、蓄能泵和水泵水轮机模型验收试验规程[S]. 国际电工技术委员会, 瑞士日内瓦, 1999.

[2] 刘大凯. 水轮机(第三版)[M]. 中国水利电力出版社, 北京, 1992.

[3] 孙文彬, 蒋登云, 田迅. 溪洛渡水电站水轮机巨型圆筒阀选择及性能分析[C]. 大型水轮发电机组技术论文集, 2008.

审稿人:刘万江

Analysis on Acceptance Test of the Turbine Model for the Changheba Hydropower Station

LI Guiji

(Sichuan Datang International Ganzi Hydroelectric Co.,Ltd, KangDing, 626001, China)

In order to verify the hydraulic characteristics of the Changheba Hydropower turbine model, the turbine model acceptance test is made at Harbin institute of large electrical machinery.The test includes efficiency test, cavitation test, the pressure pulsation test and the ring gate test, etc.altogether 10 tests. The inspection results show that the optimal efficiency of Changheba turbine model is 95.23%; the turbine output meets the contract requirements at each water head; in the normal operating range the leaf road vortex and visible Karman vortex don’t appear, cavitation margin meets the contract requirements; the max pressure pulsation dual amplitude values ΔH/H is at the position 0.3D2away downstream the taper pipe, the maximum is 5.80; the turbine guide vanes have self-closing trend at all operating range; turbine ring gate has self-closing trend except small opening. The results on the acceptance test is in good agreement with the initial test and the hydraulic characteristics of the turbine meet the contract requirements.

acceptance test of the turbine model; turbine efficiency; pressure pulsation; ring gate;changheba hydropower station

TK730.7

B

1000-3983(2014)03-0062-06

2013-08-20

李贵吉(1984-) ,男,2006年毕业于四川大学,从事水电工程建设与管理工作,工程师,硕士。