大体积混凝土温控技术在大桥墩身施工中的应用

通州建总集团有限公司 南通 226301

1 概述

崇启大桥南引桥长为2.2 km(起讫桩号K32+150~K34+350),为长50 m预应力混凝土连续箱梁段,桥墩基础采用了钢管桩基础,承台采用圆形分离式承台,墩身采用矩形倒圆角花瓶形结构,墩身高度为13.49~32.70 m,墩身底标高+2.0 m,墩身采用C45高性能海工混凝土。

本工程46#~48#墩身为实心墩,其余为空心墩,空心墩最下面4 m段为实心结构。墩身底部长5.5 m、宽2.5 m或3 m,拟定的单节最大浇筑高度为6 m,为大体积混凝土施工,必须采取合理的施工措施,确保墩身混凝土的施工质量。

2 大体积混凝土的施工特点

现在的建筑规模越来越大,结构越来越复杂。一些大型基础工程,如高层建筑中的基础部分,混凝土厚度都在1 m以上,混凝土总量大,工程条件复杂,施工技术要求高。

大体积混凝土在凝结硬化过程中,由于混凝土中水泥的水化反应会放出热量,使混凝土结构温度不断上升,特别是其内部温度上升幅度较其表层温度上升幅度要大得多[1-4]。另一方面,在混凝土升温峰值过后的降温过程中,由于一般大体积混凝土结构都比较厚,表面系数相对较小,所以水化反应产生的热量在结构内部不易散失,内部降温速度又比其表层慢得多,混凝土内部的热量无法及时散发出去,造成内外温差过大[5,6]。温差过大会在混凝土内产生温度应力,当温度应力超过混凝土所能承受的拉力极限值时,混凝土就会出现裂缝,裂缝可能在混凝土表面,也可能在内部,甚至出现严重危害结构的贯通裂缝。

3 温控技术在墩身中的应用

3.1 墩身温度分析

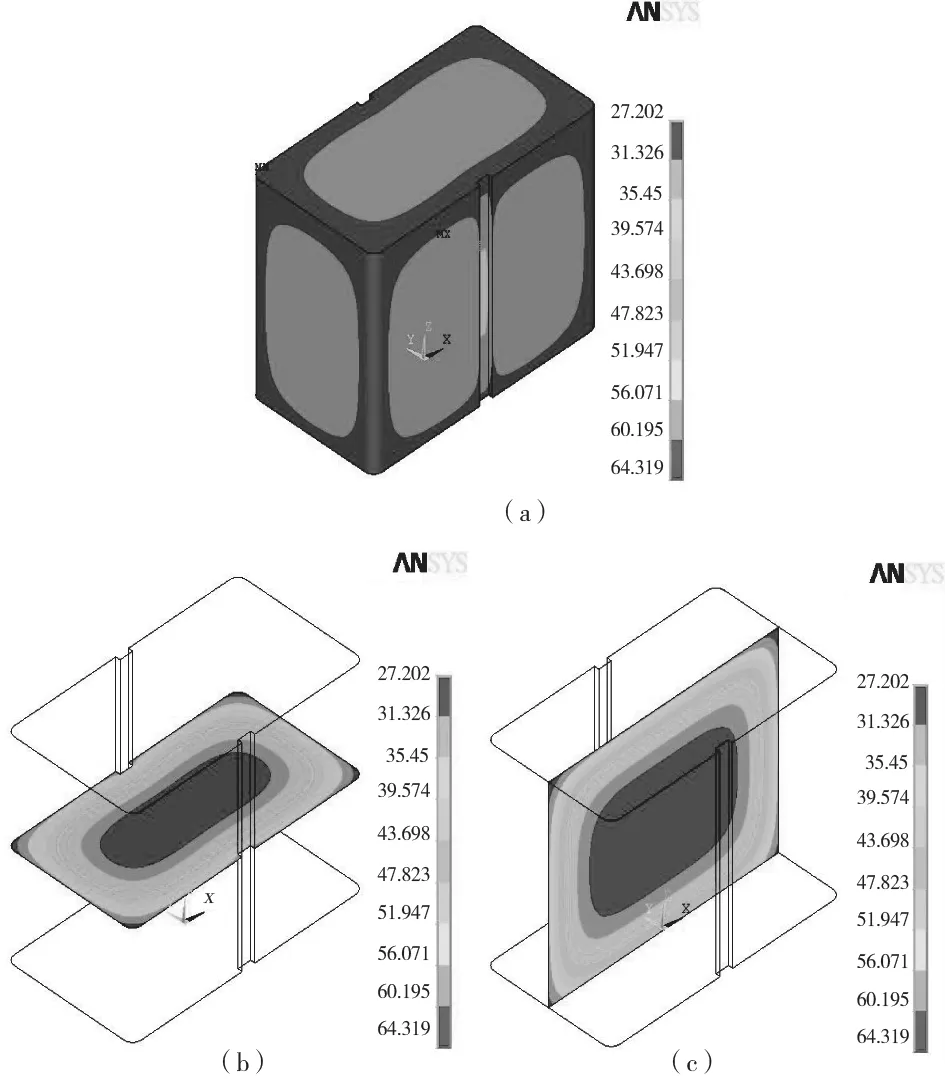

上海港湾院对墩身混凝土进行了温度应力分析,以施工温度30 °C建立数模。图1是桥墩浇注后混凝土温度随时间变化曲线,图2是浇注后3 d时桥墩混凝土温度分布图。

图1 桥墩温度——时间曲线

由图中可以看出,混凝土3 d左右温度将会达到峰值,若施工温度在30 °C,混凝土内部最高温度在64 °C左右,表层温度在27 °C左右。

图2 浇注3 d桥墩混凝土温度分布

3.2 温度监控

3.2.1 墩身温度监控的标准

(a)墩身混凝土内外温差小于25 K。

(b)拆模时混凝土芯部与表层、表层与环境之间的温差不得大于15 K。

3.2.2 温度监控措施

为了掌握混凝土内外温差,指导混凝土温度控制,必须对墩身内部的温度变化进行实时监测。

施工中使用便携式数字温度计进行温度监测,在墩身混凝土中预埋TP-01热电偶探针。每根测温线一端是探针,一端是插头。

探针按照施工方案布置,立面布5 个。测温线插头留在外面,用塑料袋罩好,避免受潮,保持清洁。在测温线插头上标好字母记号,以便于区分深度。图3为测温点。

图3 温度测点布置

3.2.3 温度监控要求

(a)一般在混凝土浇注完毕,初凝后开始测温。每次测温都要记录墩身温度和环境温度。

(b)测温工作应连续进行,4 d内每3 h测一次,5~7 d每4 h测一次,8~14 d每6 h测一次。

(c)测温数据应认真仔细记录分析,及时整理,以便及时调整混凝土的温控措施。

3.2.4 实测温度分析

在正式施工水上墩身前,首先进行了陆上试验墩的浇筑和测温,试验墩的施工完全模拟水上墩身施工工况,测温数据见图4。

图4 实际温度变化折线

从上图可以发现实际施工中,墩身内部及表层温度比理论计算都要高5~6 K,降温速度没有理论上的快。所以我们在水上墩身施工中根据实际收集的测温数据,及时进行了冷却水管循环通水降温,并实时调整水流速度,确保混凝土内外温差小于25 K,并严格控制降温速率。

3.3 冷却水管

该技术利用预埋在墩身中的冷却水管的通水循环作用,带走墩身混凝土内部的水化热量。

循环冷却用水采用淡水,由于大桥所在区域属于长江入海口,所以循环用淡水全部从陆上运至设置在承台上的水箱内。利用增压水泵将水从水箱内抽出后注入进水口,出水口出来的水经过软管重新流入水箱内,从而完成一次循环。

3.3.1 冷却水管的布置

依据以往经验,墩身中设置2 排冷却水管,立式布置,上下距混凝土表面均为500 mm,水管竖向间距为750~1 000 mm。冷却水管布置如图5所示。

图5 冷却水管布置

3.3.2 冷却水管安装

冷却水管采用Φ32 mm、壁厚2 mm的薄壁镀锌铁管。冷却水管转角处采用直角PVC弯头连接,薄壁镀锌铁管与直角PVC弯头之间用强力胶粘结牢固。利用墩身中的原有钢筋,将冷却水管固定在相应的辅助拉筋上,用铁丝扎牢并焊死。

3.3.3 施工注意点

(a)冷却水管安装要牢固,在混凝土浇筑过程中应避免受到振动棒的振击,否则会造成冷却水管位置偏移及弄破水管而导致漏水。

(b)在安装水管和绑扎钢筋的过程中,要加强对水管的保护意识。因为冷却水管壁较薄,受到碰撞和挤压后极易被碰弯、压扁、弄破等。

(c)在浇筑混凝土前要进行水管的通水试验,确保冷却水管能正常循环通水。

(d)根据温度监控结果适时调整冷却水的流量,出水口流量10~20 L/min,使进、出水温差不大于10 K。冷却水与混凝土之间的温差不大于22 K。严格控制降温速率,防止因降温过快产生裂缝。

(e)冷却水管使用完毕后进行压浆处理。先用空压机将残留在管道内的水份彻底清除,再用水泥灌浆料注入管道中,直至将管道压满。

3.4 双高掺技术

墩身混凝土为C45高性能海工混凝土,水泥采用的是P.O 42.5水泥。由于硅酸盐水泥水化热较高,为减少大体积混凝土水化反应产生的热量,采用双高掺技术,即增大混凝土中粉煤灰和高效减水剂的掺量,以降低水泥用量,优化混凝土配合比,达到减小混凝土水化热量的目的(表1)。

表1 墩身混凝土采用的配合比

3.5 浇筑温度的控制

降低混凝土的浇筑温度有利于减小混凝土内部温度值,减小裂缝产生的机率。相同的混凝土结构,入模温度高的温升值要比入模温度低的大许多。特别是在夏季施工时,应尽量降低混凝土的入模温度,可采取如下措施降低混凝土的浇筑温度:

(a)水泥使用前应充分冷却。

(b)在混凝土搅拌船的骨料仓上搭设遮阳棚,堆高骨料、底层取料、用水喷淋骨料。

(c)避免模板和新浇筑混凝土受阳光直射,控制入模前的模板与钢筋温度等。合理安排工期,尽量采用夜间浇筑。

(d)当气温高于入仓温度时,应加快运输和入仓速度,减少混凝土在运输和浇筑过程中的温度回升。混凝土输送管外用草袋遮阳,并经常洒水。

(e)混凝土升温阶段,为降低最高温升,应对模板及混凝土表面进行冷却,如洒水降温、避免暴晒等。

(f)使用搅拌船底仓的低温淡水作为搅拌用水。

4 结语

大体积混凝土由于内外温差较大,易产生裂缝,这是施工的难点。本工程施工中采用优化高性能混凝土配合比、预埋冷却水管、对混凝土温度实时监测、降低混凝土的入模温度、合理安排拆模时间、在拆模后及时进行养护等一系列温控措施,墩身混凝土的温升和温差都得到了有效的控制,对降低有害于混凝土结构裂缝的产生起到了积极的作用,确保了墩身的施工质量。