水晶状钢结构与幕墙组合造型的设计与施工

中建三局股份有限公司(沪) 上海 200129

1 工程概况

芜湖金融服务区位于芜湖市鸠江区,占地面积11 万m2,总建筑面积47 万m2,工程地下2 层,地下建筑面积为16 万m2,地上共10 个单体,项目环境设计1 条长达1 000 m水系贯穿项目。项目中心位置设计为水晶状钢结构与幕墙组合造型,项目寓意为“水晶之城”。

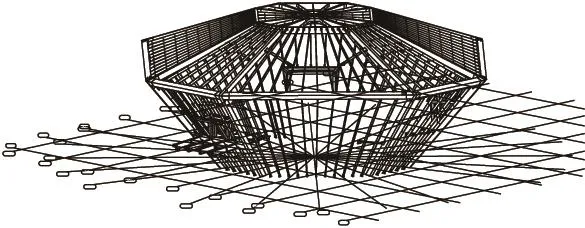

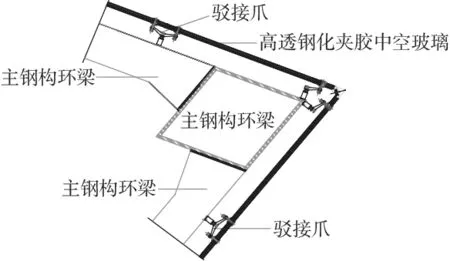

“水晶状”建筑建筑面积为3 900 m2,建筑层数为2层,采用核心为钢筋混凝土结构,外围采用钢结构作为骨架,幕墙作为装饰面层(图1)。钢结构位于水晶棱角位置,深化、加工难度大,节点多、复杂,精度要求高,单构件质量达到10 t,无一构件可以单独承受自身荷载。作为幕墙龙骨用的钢片规格为35 mm×420 mm×18 000 mm,刚度差,吊装难度大。外幕墙为点抓式幕墙,驳接爪焊接在固定于钢结构的钢片上,玻璃均为异型高透钢化夹胶中空玻璃,幕墙龙骨为420 mm×350 mm钢片,下料及制作均存在较大难度(图2)。

2 钢结构设计

2.1 钢结构底部斜钢柱与基础连接

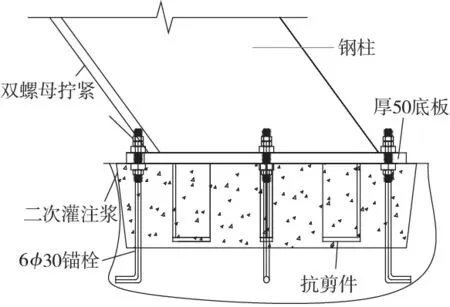

钢结构基础与混凝土连接位置承受巨大剪力,底部按照图3做法设置抗剪件,预埋后二次灌注C50早强无收缩自流淌混凝土。

图1 水晶状建筑钢结构与幕墙龙骨立面布置

图2 环梁处钢结构与幕墙连接剖面

图3 斜钢柱与基础连接

2.2 钢结构与环梁连接

钢结构梁与柱交接处均为空间斜向交汇,受力复杂,若采用铸钢节点将需重新开模,深化时根据梁、柱受力分析情况,于受力较小的位置进行分解,节点单独制作(图4)。

图4 钢结构与环梁连接

图5 顶部汇交节点

2.3 顶部汇交节点

顶部汇交位置为水晶状8 根棱角交汇位置,受力复杂,若采用铸钢节点将需重新开模,深化时经过反复受力分析,采用图5节点做法进行处理。

3 幕墙设计

(a)上下幕墙龙骨所在的平面(即龙骨的两侧面所在的平面)均为铅垂面,龙骨中轴线与玻璃的径向划分线在水平面上投影重合。幕墙龙骨上下表面(即横截面短边所在面)均与对应的外包玻璃面平行,上下表面间距为420 mm,龙骨上(外)表面及腋角与环梁的交线应与环梁棱线重合。

(b)幕墙上下龙骨与环梁相交节点处在龙骨的内侧设加腋,上下龙骨的腋角内边线均与环梁内侧棱线相交、并呈铅垂线。幕墙龙骨与环梁相交处的节点样式(图6)。

(c)幕墙龙骨横向稳定索布置应按图7原则。依据玻璃分割线、在点爪支点位置,隔一拉一(包括上下铰支座处),每处分别设置上下2 道拉索。每根拉索与龙骨相交处在龙骨侧面开Φ20 mm的圆形孔,孔中心距龙骨上(下)边50 mm,孔中心线应顺着拉索方向。由于拉索与环梁平行(即均为水平线),而龙骨(除每个玻璃面正中对称轴处外)与拉索均存在夹角(并非正交),因此在不同的龙骨上,拉索穿孔的中心线方向与龙骨的夹角也不同(同一龙骨上的各孔夹角相同)。

(d)幕墙龙骨横向稳定索(采用不锈钢拉索)在每个幕墙侧面上连续穿越龙骨,索两端通过配套索具固定在主钢构斜柱上,幕墙玻璃安装前应将拉索张紧(张紧力保证拉索绷直即可,不宜过大),同时拉索与龙骨交点处在龙骨两侧应采用专用配套圆形夹片加紧,夹片提供的锁固力应不小于拉索的设计强度(图7)。

图6 相交节点

图7 横向稳定索布置

4 钢结构安装[1-6]

地下室顶板结构施工时,首先进行斜柱螺栓预埋,然后进行底座、抗剪件预埋,要求精度控制在10 mm以内。大环梁底部幕墙龙骨与地下室顶板采用销轴连接,亦先进行预埋件施工。

上述钢结构为异形钢结构,单个构件无法承受自身重量,所有构件通过焊接连成整体后方能承受自重。混凝土结构完成后,实际吊装过程中采用逆作法,即首先进行钻石顶面汇交节点的定位、吊装,逐步完成顶面小环梁与汇交节点的焊接工作,然后由上往下完成斜梁、大环梁及斜柱吊装工作。斜柱与底座焊接完成后需采取一定支撑或拉结措施,确保斜柱稳定。

5 幕墙安装

钢结构吊装完成,采用汽车吊首先进行大环梁底部幕墙龙骨吊装,龙骨底部预埋件进行铰接,顶面与大环梁焊接,然后进行大环梁与小环梁间幕墙龙骨吊装,小环梁与顶部汇交节点间幕墙龙骨可随时进行吊装。由于幕墙龙骨为钢片,部分长度达18 m,侧向刚度低,吊装过程中应注意钢片弯曲变形。

6 设计及施工注意事项

6.1 钢结构基座抗水平向剪力

底部钢结构柱为斜柱,埋件将承受来自斜柱水平向剪力作用,设计中应考虑增设抗剪件;为了加强抗剪件与混凝土结构的有效粘结,现场螺栓、埋件与混凝土结构一次成型,此做法应加强埋件定位、放线。

6.2 大环梁起拱为设计、施工难点

实施过程中,设计考虑钢结构质量、钢片质量及幕墙玻璃荷载进行了计算,要求起拱80 mm。施工时,严格控制吊装顺序进行对称吊装,钢结构吊装完成后起拱值回落50 mm,其中西北面最后吊装的1 根环梁起拱值回落仅30 mm,施工时通过预加载沙袋将起拱值回落到50 mm。玻璃安装完成后通过观测,发现环梁已基本呈水平状。

6.3 防止钢片弯曲变形

由于钢片达18 m,钢片厚为36 mm,单根钢片质量达到2 t,初始吊装时,仅考虑采用钢丝绳拴住钢片中间两点进行吊装。由于钢片两头悬挑太大,钢片就位后变形过大,无法确保两端定位,后采用方钢作为扁担,使得吊点距离端部仅3 m,解决了上述难题。

7 结语

通过对该工程的设计方案及施工方法的反复核算,解决了异型钢结构受力问题,解决了钢结构吊装可能带来的变形问题,解决了异型钢结构与幕墙结构的结合问题,达到了建筑设计的“晶莹透亮”效果,为未来建设发展积累了一定经验。