地下联络通道零距离下穿共同沟关键施工技术

上海建工集团股份有限公司总承包部 上海 200080

为加快上海世博园区的后续建设,原世博会亚洲临时展馆区将新建成为国际会展及其商务集聚区。其中,世博央企总部集聚区作为B地块最为核心的工程,将打造成为上海最为前沿的央企聚集区域。工程规划构建立体化、网络化的集地下轨道交通系统、地下步行系统、地下车行系统、地下商业系统、地下仓储系统和地下管线系统为一体的地下综合系统,并通过新建大量的联络通道与周边地铁、世博轴、世博展览馆、世博中心、世博酒店等工程地下空间连成一片,使之真正形成一个区域性的庞大的地下空间体系。

1 工程概况

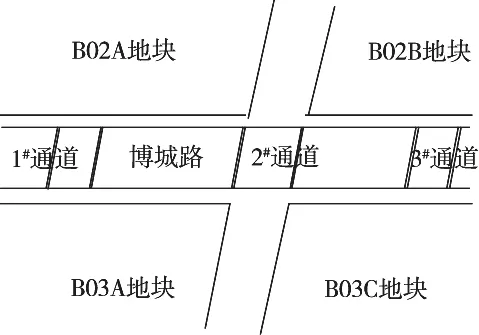

世博B片区央企总部基地由B02、B03两大区域组成,为形成一个区域性的地下空间体系,B02地块和B03地块的地下空间通过地下联络通道进行连接,满足地下人流及车流的需要。为此,地下联络通道必须穿越现有的博成路。联络通道平面见图1。

图1 通道平面示意

地下联络通道宽度达到20 m,其中2#通道的挖深超过16 m,其他通道的挖深也将近12 m。

但博成路作为世博期间最为重要的交通道路之一,其部署了大量的市政管线。其中,最为重要的是共同沟,该共同沟采用天然地基,界面尺寸为3.3 m×3.6 m,埋深6 m。且每20 m设置1道变形缝,设置橡胶止水带。

为满足通道净空和周边地下室的标高统一,共同沟和联络通道之间的距离仅有50 cm。

2 施工方案的比选及论证

新建地下联络通道埋深超过16 m,界面尺寸达到17 m,高度为8.5 m。为有效的穿越现有的市政道路体系,施工前对方案进行了反复论证。

2.1 矩形顶管法

利用市政道路两侧地下空间的主体结构或者新建一组工作井和接收井,采用矩形顶管的方案进行大直径矩形顶管顶进。

本方案可以有效避免市政道路的开挖,市政道路不需要中断,对各管线的影响也相对较小。但是根据地质报告、物探以及世博会建设期间留下的工程资料,工程区域地下障碍物较多,地质情况复杂,顶管工艺存在较大风险。而且由于通道断面较大,目前没有如此大规格的矩型顶管机械,必须采用4 个矩形顶管进行改装组装,改装及施工过程控制体系复杂,无成熟的先例。

2.2 冷冻法

共同沟两侧采用明挖法施工,为确保共同沟的安全,在共同沟位置,进行冷冻法工艺。施工比较快捷,结合明挖法和暗做法各自施工优点。但是,由于共同沟底部和地下联络通道顶部距离仅仅50 cm,土体冻融对共同沟的影响较大,而且由于土层太薄,不能有效形成刚体。因此冷冻法无法对共同沟形成保护。

2.3 明挖法+悬吊工艺

地下联络通道基坑采用钻孔灌注桩排桩围护,配以工法桩止水帷幕,设置内支撑。在共同沟区域由于围护墙体不能连通,采用加固封闭措施,共同沟采用反吊工艺进行原位保护。本方案受力明确,大多数措施效果可见、可控,施工速度快。主要方案和施工工艺均比较成熟,既能保证基坑施工安全又能保证共同沟和管线安全,且能满足建设工期的要求。

经过反复综合的分析,决定采用明挖法+悬吊工艺管线原位保护的施工方案。

3 主要施工关键技术点[1-9]

3.1 微创孔+钢套管+大直径MJS围护施工工艺

地下联络通道自身基坑挖深超过16 m,属于深基坑体系,而且由于共同沟的影响,围护体在共同沟范围内不能有效地进行连续封闭,因此,如何有效地将基坑围护进行封闭,且有效地起到止水和挡土的效果,是本方案需要克服的一个关键技术难点。同时,地下联络通道基坑的实施必须解决共同沟下部土方开挖时,如何对土体进行有效的支护,减小共同沟底部土体的扰动,减小变形。为此,相应的应对措施如下文所述。

为确保共同沟底部的围护封闭,比较了地下连续墙、钻孔灌注桩以及高压旋喷桩等多种工艺,最终选择了大直径MJS施工工艺,通过在共同沟两侧进行大直径MJS围护施工,但由于共同沟界面尺寸过大,因此,即使采用MJS施工工艺,但共同沟底部仍然存在1.5 m左右的围护空隙,起不到围护封闭并挡水的效果。

为进一步减小空隙距离,现场试验了MJS倾斜施工的试验,倾斜角度设置为13°,即共同沟底部和地面能够施工的最小夹角。

但根据试验,由于采用MJS倾斜施工,钻杆在土体摩擦力以及自身重力和喷浆等复合作用下,其偏心较大,在施工至26 m深度时,底部钻杆的角度已经近20°,围护偏移较大。其次,受到施工机械本身的制约,其施工过程中多次出现排泥杆件和钻杆损坏的情况,单根桩孔连续施工周期超过36 h。

因此,通过实验,排除了MJS倾斜施工的工艺。现场,创新性的采用了共同沟正常使用条件下的对共同沟进行微创孔, MJS结合钢套管施工工艺。即对共同沟顶板和底板位置进行开设15 cm的微小孔洞,避开各种管线,确保不影响管沟的使用。

同时,采用钢套管,将顶板和底板的微孔相连,并密闭。最后,MJS施工通过钢套管自上而下穿越共同沟,进行底部MJS的围护封闭,钢套管主要起定位、密封以及承受喷浆压力等作用。

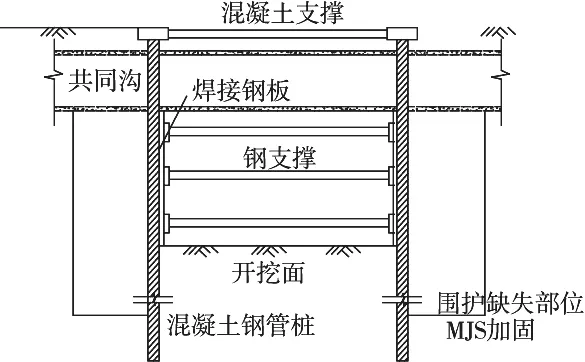

3.2 混凝土钢管桩+钢板焊接止水+内部钢支撑的支护体系

MJS实质上是一种比较新型的水泥搅拌桩重力坝式围护体系,由于本基坑挖深较深,超过16 m,受到承压水的影响较大,单纯的MJS围护,不能有效地保障围护体系的刚度,且围护体系在土体开挖过程中,由于坝体自身的局部刚度很小,不能有效地和坑内支撑相结合。因此,为加强MJS自身坝体的刚度,同时,能够有效的结合坑内钢支撑的作用,现场又创新地采取了混凝土钢管桩+钢板焊接止水+内部钢支撑的支护体系。

首先在共同沟两侧设置钢管桩,利用Φ800 mm混凝土钢管桩替换钻孔灌注桩,间距为3.6 m(共同沟宽度+施工间隙)(图2)。

图2 围护体系立面示意

其次,在土体开挖过程中,随着土体的开挖,在基坑内边缘两侧钢管桩焊接厚10 mm,宽1000 mm的钢板,钢板之间焊接连接,加强止水效果,同时,钢板设置注浆开关孔,根据实际情况进行跟踪注浆,以加强钢板后MJS土体和钢板的有效结合(图3)。

最后,基坑内部采用围檩和钢支撑的常规支撑工艺。以保证整个基坑的受力安全。

图3 通道围护剖面示意

3.3 共同沟柔性悬拉保护工艺

新建的地下联络通道从现有的共同沟下部穿越,在挖土过程中,共同沟如何有效的保护就成了本方案的又一大关键难点。共同沟的保护需要攻克以下几个难关。

3.3.1 管沟截面及质量大

根据计算分析,共同沟自身质量达到每延米20 t。因此,保护体系需要较高的强度和刚度。

3.3.2 管沟自身变截面

由于2#通道需要将规划的市政道路地下空间相连,且自身位置正巧与共同沟的风井重叠,共同沟在该部位界面尺寸由矩形变成异形构筑物,质量更是超过了每延米30 t。保护体系需要考虑到不同截面尺寸和不同位置质量不同的影响,因此,保护体系需要一定的适应性。

3.3.3 共同沟变形的协调性

该共同沟采用天然地基,每间隔20 m设置1 道变形缝,并采用橡胶止水带。根据长时间的观察和监测,共同沟随着地下水位和汛期的影响,自身是上下浮动变形的,变形的区间为±5 mm。

且每一结构段通过柔性止水相连,因此,在基坑开挖过程中必须注重共同沟的开挖段和非开挖段的变形协调,即土体开挖过程中不得将开挖段的共同沟牢牢固定,因此,保护体系不能采用全刚性系统。

3.3.4 允许变形小

由于共同沟内部布置有Φ700 mm和Φ350 mm的市政供水压力管,设计允许变形仅仅为20 mm,因此,土体开挖过程中,必须确保共同沟的安全。且由于管线搬迁费用极高,且影响周边大片区的生产、生活水供应,施工过程如果出现意外,将出现严重的后果。因此,保护体系必须有着较强的刚度。

综合上述分析,共同沟的保护体系是一系列矛盾的综合体,现场必须通过相对矛盾的条件,设计出一套新颖的保护机构。

为确保共同沟本体的安全,工程创新采用了柔性悬拉体系,允许共同沟和通道外侧的结构同步微量变形,同时又严格限制其总变形量和差异变形量。

为此,整个悬吊体系由双拼H型钢、精轧螺纹钢筋、混凝土悬吊梁、钢箱梁、格构柱及钻孔灌注桩组成。悬吊系统采用“撑吊结合”的思路进行设计。“撑”在共同沟两侧格构柱下架设支撑。“吊”为采用双拼H型钢及精轧螺纹钢筋悬吊。

共同沟身质量荷载通过双拼H型钢及精轧螺纹钢筋传递给混凝土悬吊梁或钢箱梁,混凝土悬吊梁将荷载传递给格构柱,格构柱将荷载传递给钻孔灌注桩再由钻孔灌注桩将荷载传递给地基。

地下通道的围护结构中的第1道混凝土支撑兼做悬吊主梁。

3.4 悬吊系统组成

悬吊系统主要由上部双拼H型钢横梁,下部双拼H型钢扁担梁,精轧螺纹钢及螺母垫片组成。标准段共同沟每0.8~1 m设置1 道H型钢悬吊。共同沟通风口部位每0.5 m设置1 道H型钢悬吊。悬吊体系根据计算分析采用Φ35 mm的高强度精轧螺纹钢,满足每延米悬吊20 t的需要,并考虑到悬吊系统中钢悬索失稳时的紧急工况,设计了安全倍数和应急方案。

3.5 施工流程

整个施工流程严格遵循“边挖边撑、边撑边吊、先吊后挖、边吊边施加预拉力”的原则,为确保钢筋受力,每一对钢筋施加预应力。

为确保收缩缝之间,协调2 榀共同沟之间的变形协调,在共同沟两侧均设置悬吊系统,最先开始,以控制变形。

4 实施效果

作为世博央企总部基地超大型地下空间的地下联络通道,面对已经建成的大截面共同沟,在本工程施工过程中,先后克服了围护不能封闭,承压水水头控制等难点,通过细致周密的前期策划,通过一系列创新的理念和实时动态的管理,地下联络通道施工顺利完成,共同沟得到了有效地保护,最终变形量控制在10 mm之内,圆满实现了当初预想。

本工程为未来城市地下空间建设过程中地下联络通道零距离穿越地下构筑物的保护提供了借鉴案例。