L形预制地下连续墙吊装过程的裂缝控制研究*

上海建工集团工程研究总院 上海 201114

0 引言

预制地下连续墙因其作为基坑支护结构中的围护墙体同时兼作地下室外墙这种“两墙合一”的结构形式,在很多工程中得到应用[1,2],但是其现场施工工程量大、周期长。为加快施工进度,缩短施工周期,特别是在一些场地非常狭小、周边环境非常复杂的工程中,预制桩式及板式地下连续墙成为国内地下连续墙发展的趋势。预制地下连续墙通常在工厂制作,达到设计强度后运送至施工现场吊运安装。由于预制地下连续墙构件尺寸大、构件重,因此对其吊装过程进行裂缝控制[3]是非常必要的。

1 工程概述

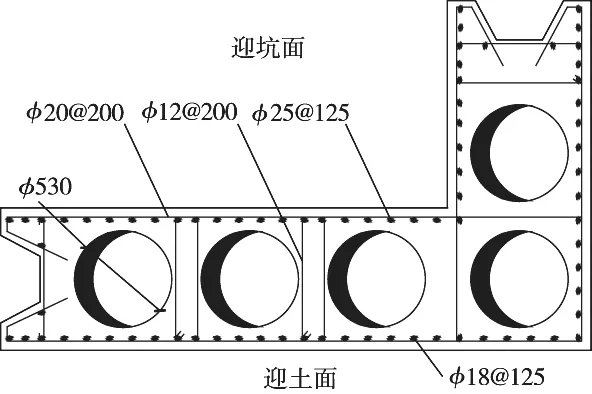

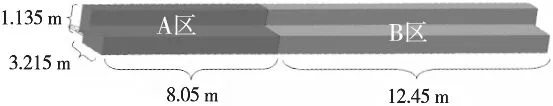

某工程2 层地下车库采用“两墙合一”的预制地下连续墙,墙深18.5 m、厚780 mm,宽约3.215 m,单幅最大质量110 t,混凝土等级为C30。预制地下连续墙截面配筋如图1所示,构件长度如图2所示,其中A区为基坑基础底板上表面至基坑顶面的距离,B区为预制地下连续墙埋入土体部分。

2 吊装过程分析[1-6]

2.1 受力状态分析

图1 预制地墙截面配筋

图2 预制地墙长度示意

根据场地条件和设备情况,预制地下连续墙采用1 台吊机、两点吊的吊装方法。第一个吊点在端部,第二个吊点距端部7.5 m。预制地下连续墙整个吊装是个动态的过程,首先平直起吊,再逐步翻转到垂直的吊装状态。

严格按照L形预制地下连续墙的截面尺寸和孔洞留设建立有限元分析模型。采用实体单元建立模型,吊绳采用索单元模拟。预制地下连续墙与地面接触点按铰接边界条件处理。荷载考虑预制地下连续墙结构的自重,并综合考虑预制地下连续墙配筋、吊装过程中振动等因素影响。将吊装过程分为地墙与地面夹角为0o、20o、30o三个工况进行受力与变形状态分析,计算结果详见表1。

2.2 裂缝验算

按《混凝土结构设计规范》(GB 50010—2002)第3.3.4条规定,此次裂缝宽度限值取值A区为0.2 mm,B区为0.3 mm。按最大裂缝宽度计算公式验算裂缝宽度,结果详见表2。

表1 受力与变形状态分析结果汇总

表2 受力与变形状态分析结果汇总

由验算结果可知该预制地下连续墙吊装时裂缝验算不能满足限值要求。

3 裂缝控制措施[7]

3.1 增大纵向受拉钢筋

裂缝宽度超过规范要求,可通过增大该区受拉区钢筋截面面积的方式来减小裂缝的宽度,使其满足规范的要求。经试算若将A区受拉纵向钢筋增大为Φ28 mm@125 mm,将B区受拉纵向钢筋增大为Φ32 mm@125 mm,裂缝控制可以满足要求,验算结果详见表3。

表3 增大钢筋后裂缝宽度计算表

3.2 增加预应力

虽然通过增大钢筋直径能够满足裂缝宽度要求,但是需要钢筋直径增大到Φ32 mm。这样不但大大增加地下连续墙的建设成本,而且将会给地下连续墙的预制带来不便。鉴于上述多种因素,拟在L形预制地下连续墙中施加预应力,以提高预制地下连续墙的抗裂性能,预应力钢索采用Φ10 mm的钢绞线,采取后张法施工。预应力钢筋布置如图3所示,具体分析结果如图4、图5所示。

图3 L形预制地下连续墙实体模型网格划分横断面示意

由计算结果可知,预制地下连续墙吊装时受拉区混凝土法向最大拉应力为2.61 MPa。根据预应力混凝土结构裂缝控制判断准则——名义拉应力法可知:

图4 地下连续墙竖向变形(单位:mm)

图5 地下连续墙吊装弯曲应力(单位:mm)

当C30的预应力混凝土结构最大裂缝宽度限值为0.2 mm时容许名义拉应力为3.8 MPa,此时由上述计算分析结果可知,预应力预制地下连续强结构的名义拉应力为2.61 MPa,满足裂缝宽度控制要求。

4 结语

预制连续墙吊装过程的裂缝控制至关重要。首先可通过增加吊点的数量或者调整吊点间的距离来降低吊装时产生的内力,从而减小裂缝宽度。当裂缝宽度较大时,可通过增大钢筋直径的方式减小裂缝的宽度,但这样将会大幅增加成本;因此也可以通过局部施加预应力的办法来减小裂缝宽度,提高吊装过程的抗裂性。