敞口式锚杆静压钢管桩在既有建筑基础补强中的应用*

金裕民 周 园 楼方鑫

1. 伟基建设集团有限公司 杭州 310014; 2. 浙江建设职业技术学院 杭州 311231;3. 浙江耀华建设集团有限公司 杭州 310012

0 引言[1-7]

锚杆静压桩施工技术自20世纪80年代中期至今,广泛应用于既有建筑物的加固、增层改造及纠偏等工程中。锚杆静压桩加固技术即是在原建筑基础底板上设置锚杆以固定压桩架,再利用建筑结构自重作为压桩反力,通过千斤顶将桩段从基础预留或开凿的压桩孔内逐段压入土中,然后将桩与原基础底板或桩基承台连接形成整体,共同承担荷载,从而达到提高加固区基础承载力和控制建筑物沉降的目的。

锚杆静压桩施工设备简单、施工时无振动、无噪声、无污染、移动灵活、适应于狭小空间,可最大限度地减少对既有上部建筑结构的影响,降低挤土效应,减少对原有基础及上部结构的扰动。因此,我们在苏州某酒店项目的基础补强工程中,经初步评估首选了敞口式锚杆静压钢管桩对该项目的基础补强加固方案。因在苏南区域,采用锚杆静压钢管桩对既有建筑基础的补强应用不多,所以我们在施工中小心谨慎,并对一些工艺作了改进,取得了良好的补强效果。

1 应用工程概况

苏州某酒店项目塔楼:建筑面积约为10万m2,高度99.0 m,地上26 层;裙房为1~3层;地下2 层,埋深约10 m;场地南侧的轨交1号线正在施工;本工程原基础采用Φ600~800 mm钻孔灌注桩,有效桩长40 m,桩头直接锚入底板。在2 层地下室施工完成后及上部结构施工至60 m左右,由于投资建设方对上部建筑功能平面变更在某些部位增设了大型设备,从而增加了整个建筑的荷载,经设计院复核后,需对相应部位进行补桩以加强基础承载力。在技术方案拟定过程中,考虑到已建成的地下室共有2 层,为尽可能减少对南侧地铁施工的影响,综合上部结构的荷载要求、地下室底板变形的控制限度、沉桩过程中对原有基础的挤土效应、沉桩的可行性、施工难易程度与施工工艺要求及经济对比综合分析后,经设计计算并施工工艺论证,确定在地下室负2层、净高4.5 m的空间内,选用挤土效应相对较小、桩身强度、桩身抗冲击、抗裂性能较好的敞口式锚杆静压钢管桩作为加固方式,以达到基础补强要求。

2 锚杆静压钢管桩的设计

2.1 场地地质条件

工程项目场地位于长江三角洲南缘,属冲、湖积平原地貌。根据地质勘查报告,场地自然地面以下110 m以内的土层按其沉积环境、成因类型以及土的工程地质性质,自上而下分为14 个工程地质层,土层主要为饱和黏性土、粉性土与砂性土,地基土层位稳定,土质较均匀,未见软弱下卧层。结合区域水文地质资料,场地对本工程有影响的地下水有3层。潜水稳定水位标高为1.52~1.23 m,自北向南水位略有降低。

酒店塔楼选用⑧1粉土夹粉质黏土层作为桩基持力层,裙房选用粉质黏土夹粉土层作为桩基持力层。

2.2 锚杆静压钢管桩设计

锚杆静压钢管桩属于摩擦桩型,设计时单桩承载力特征值由地基条件、桩身强度、上部结构荷载、现场静载试验结果等因素共同确定。

由于锚杆静压桩施工是由上部结构自重提供压桩力,因此在确定单桩承载力特征值时,要求总的压桩力不得超过上部结构所能提供的总荷载值。

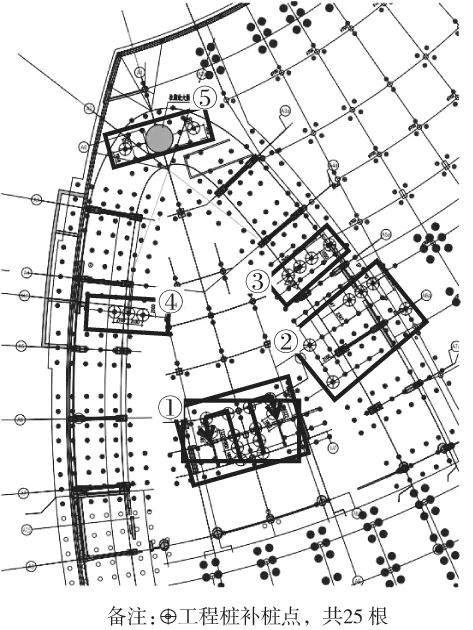

经计算,设计要求单桩承载力为2 750 kN。故选用桩径600 mm、壁厚16 mm、Q345B级敞口钢管桩,桩长27 m,分成每段1.5 m,共18 段。地下室底板基础需加固的施工区域面积约为290 m²,总共需补加25 根钢管桩,分为5 个区域施工,配备一套压桩设备从区域1开始依次施工。因区域1补桩量较为密集,考虑到沉桩的挤土效应,施工时由中间向两边依次进行,如图1所示。

图1 补桩位置平面

根据设计要求,选取12#桩作为试桩进行静载试验,按550 kN为一级加载,确定单桩极限承载力为5 500 kN,满足设计要求。

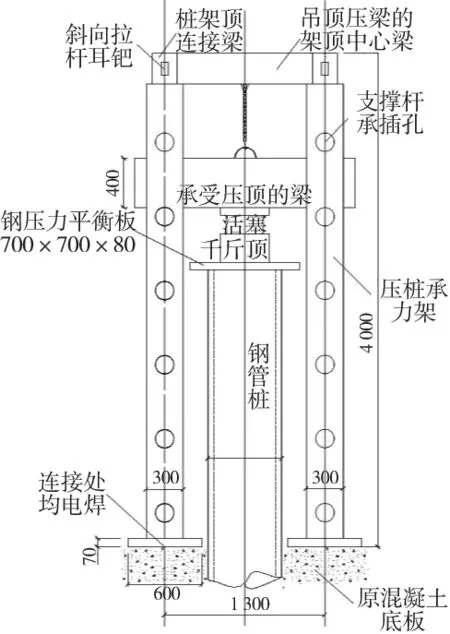

3 桩架设计

由于本工程室内压桩施工操作空间非常有限,地下室负2层净高仅为4.5 m,故桩架高度只能控制在4 m,而压桩能量须大于6 000 kN。桩架支撑杆的钢材受力要求和直径尺寸均经过计算确定,且反力支承杆的承插孔孔距与千斤顶的行程高度相适应。依据上述要求,施工时2 榀桩架按如图2布置。

桩位放线定位后将锚杆孔位标出,误差不得超过2 mm,钻至地下室底板1m孔深,清孔后即用硫磺胶泥烧化灌入孔内,将锚杆插入凝固,养护达到强度后即可开展压桩施工。

图2 桩架侧面

4 施工工艺要点

4.1 底板凿孔

根据地下室已建成建筑轴线,准确定出桩位十字中心线;参照中心线开凿压桩洞口,切断原底板钢筋,凿穿厚1.2 m已建成的钢筋混凝土结构底板。因考虑到地下水位对压桩的影响,设计凿洞尺寸定为700 mm×900 mm,长向900 mm的多余空间为放置潜泵抽水。为便于施工过程中及完成后的实时监测将水准标高1 m线引至压桩部位附近的柱或剪力墙上,以作为参照,控制补桩后挤土效应及地下水位的影响可能引起的地下室底板反拱变形。

4.2 引孔

在已完工的基础工程上进行补桩,由于土体已处于被挤密的状态,为缓解补桩施工过程中对已完工的桩基产生水平挤土效应,同时降低沉桩难度,确保桩底能够达到设计标高,故在安装桩架前根据土质情况采用螺旋钻机取土引孔,引孔Φ400 mm,引孔深度20 m。引孔取土后,减小了桩尖进入土层的阻力,提高了施工效率。沉桩时虽较未引孔前挤土量减小,桩四周土层对桩的摩阻力有所降低,但在桩周土重新固结后,土层对桩身的侧摩阻力重新恢复,故引孔措施并不影响桩身承载力。

4.3 桩段连接

焊接前,检查桩段接头部位的上下桩节是否处于同一轴线、垂直度是否满足要求;对接焊缝强度等级为二级,对焊缝进行20%的超声波探测试验;焊接时,每段桩在接头钢管壁处制作成45°坡口,以保证焊缝的密实,且桩两侧同时施焊,对称受力,等强连接,以减小压桩过程中桩身变形,确保桩身质量。

4.4 压桩监控

压桩过程中,用经纬仪监控压桩的垂直度,并实时记录数据;当每段桩顶高出底板顶面800 mm时,开始下一节桩的接桩电焊,并采用超声波法检验焊缝质量,合格后方可进行续节桩管的压桩。为避免土体的后固结影响压桩,尽量缩短桩段进入黏性土后的停歇时间,焊接及焊缝质量检验控制在20 min内完成,18 节桩段压桩施工连续进行;施工期间,须注意控制沉桩速率,尽可能地减小挤土效应,除区域1补桩布置较密集部分管桩压桩时间超过了24 h,其余的压桩时间约维持在17~19 h;此外,施工过程中严格控制压桩力总和不得超过原基础及上部结构所发挥的重力,防止基础上抬造成原结构破坏;原则上,压桩以标高控制为主,但由于施工过程中存在土体过于密实及地下水位等各种因素,有部分桩未达到原设计标高要求的,但压力值已超过4 000 kN,可认为满足设计要求,超出标高部分的桩身用乙炔氧气切割至设计标高,即完成压桩工序。

4.5 封桩及洞口封堵

压桩完成后,除压桩时涌入的土外,桩孔内可用砂石填至距桩口2 m处,再开始封桩并填堵洞口。在抽出桩管中的地下水的同时,桩管上部须放置已制作好的桩头钢筋笼,并与底板锚固长度不小于40d且不小于500 mm,在面层另加双向钢筋网片,再与开孔时已被切断的底板上下层面作钢筋焊接,搭接焊缝长250 mm。为防止渗漏,浇筑混凝土前需在凿开的原底板切开处放置遇水膨胀止水条,上部采用C45微膨胀混凝土浇筑封堵至原地下室底板顶面标高,且最后在补桩部位再浇筑厚100 mm加筋混凝土板封闭,以确保不渗水。封桩施工节点如图3、图4所示。

全部压桩完成后,参照引出的水准标高1 m线,监测结果表明底板未出现反拱,效果良好。

5 结语

敞口式锚杆静压钢管桩广泛应用于既有建筑加固、增层改造及纠偏工程中,但需凿穿1.2 m地下室底板进行既有高层建筑基础补强的工程案例尚为鲜见,对其施工技术存在相当的挑战。通过施工过程中对原有基础采取变形控制、防渗措施等,顺利完成了本项目高层建筑的基础补强施工,为后续在苏南地区类似工程推广此工法的应用提供了案例参考。

(a)在已完工的基础工程上进行补强,在不影响补桩桩身承载力的前提下进行压桩前的取土引孔可以克服土体被挤密后的沉桩困难,从一定程度上提高了施工效率,减小了补桩沉桩过程中对已完工桩基的挤土效应;另一方面,沉桩过程中,以水准标高1m线为参照,实时监测底板在施工过程中的底板变形情况,有效地控制了底板的反拱变形。

图3 封桩洞口节点

图4 工程施工现场

(b)压桩过程中,考虑到土体后固结对沉桩施工的影响,应特别注意控制每个桩段的接桩时间,在尽可能缩短接桩时间的情况下,要严格控制沉桩速率,避免沉桩过快引起的挤土使得原桩基上浮。

(c)本工程开凿地下室底板,洞口封堵前在原底板切开处放置遇水膨胀止水条,再采用更高一级标号的C45微膨胀混凝土浇筑,可避免压桩位置出现渗漏现象。