高水位粉砂性土地层中的预降水对围护桩施工影响探讨

杭州经济技术开发区建设工程质量安全监督站 杭州 310018

1 概述

杭州下沙及滨江等区域,属钱塘江冲海积平原,地表及深层土体具有明显的粉砂性地质特征。经笔者调查了解,杭州下沙及滨江地区的绝大部分工程地质,至少地表以下20 m以内,除厚0.3~3 m的地表杂填土层外,基本上都是砂质粉土;地表20 m以下,除局部的黏质粉土、淤泥质黏土、粉质黏土层外,基本上也都是粉砂、砾砂土层,岩层埋深普遍较深。不仅如此,这些区域的地下水也非常丰富,地下水位高,一般在地表以下2~3 m。

尽管如此,当地工程项目的围护桩采用钻孔灌注桩的情况依然普遍存在。经笔者对近2 年下沙及滨江地区在建工程实际施工情况的了解,高水位粉砂性土层中的钻孔灌注围护桩施工普遍存在成孔难度高、易坍孔、桩身缩颈等成桩质量问题:

(a)成孔难度高[1]。钻孔灌注桩大都采用泥浆护壁施工工艺,但由于表层的砂性土质(尤其砂质粉土)颗粒粒径小、地下水位高,土地稳定性较差,加之不可避免的施工振动,即便采用膨润土进行泥浆护壁,仍不时发生坍孔、埋钻等现象,大大增加了成孔的难度[2,3]。

(b)坍孔现象明显,影响实际桩身长度。对于已成孔的灌注桩,下钢筋笼后的清孔阶段,随着泥浆相对密度的降低,砂性土质在饱和水状态下破坏了泥浆护壁所形成的张力平衡,导致普遍的坍孔现象[4]。不少工程项目都在基坑开挖后发现围护桩普遍存在局部桩身变大等问题,就是后期坍孔所造成的。

(c)缩孔现象普遍、钢筋笼外露较为普遍。对于已成孔的灌注桩,下钢筋笼后的清孔阶段,随着泥浆相对密度的降低,若孔内压力小于孔洞周边水压力时,受地下水压影响,孔洞明显收缩,最终导致成桩缩颈现象[5]。近2 年内,笔者遇到十多个项目的围护桩普遍在基坑开挖时发现围护桩钢筋因缩颈而被土体包裹。

而围护桩的桩身质量问题则直接关系到基坑安全,尤其随着城市建设的不断发展,多层地下室日趋普遍[6-8]。因此,如何提高高水位粉砂性土层中的围护桩成桩质量,具有十分重要的工程意义。

2 粉砂性土层的特点分析

按照国内现行标准规范规定,工程上一般将粒径大于0.075 mm的颗粒质量超过总质量50%的土定义为“砂土”,其中,又将粒径小于0.005 mm的颗粒质量不超过总质量10% 的粉土定名为“砂质粉土”。砂性土质,尤其砂质粉土主要为江河湖海相冲积而成,广泛分布于华东冲洪积平原、河流三角洲、沿海平原等地区。粉砂性土层主要有以下特征:

(a)渗透性强,易于液化。粉砂性土质中的黏性颗粒含量一般较少,砂粒含量高,由于砂性颗粒的存在,因此土层渗透性远高于黏性土质。而且在饱和水状态下,富有大量自由水,由于砂粒之间的粘结力小,因此强度较低且易散化(相对固结状态下),摇振反应迅速、易液化,在外力或水头压力下具有明显的流砂、液化管涌等倾向。

(b)固结特性明显。粉砂性土层在工程上表现出很好的排水固结性能。从当地大量的工程实践情况来看,砂性土质尤其砂质粉土,在降排水后,土体能够很快固结而且固结强度高、后期沉降变形量小,自立高度可达2~4 m;如无降雨等外部因素的影响,排水固结后的砂性土,自立时间也比较长。

(c)力学性能受含水量的影响比较明显。饱和水状态下,砂性土质的力学性能大为降低(相对固结状态情况而言),在水头压力下,砂性土质不仅在水的作用下大大降低土体力学性能,而且砂性微细颗粒也在水头压力作用下被水流带走,情况严重时造成流砂、管涌、土体坍塌等工程质量问题。

正是由于粉砂性土层具有上述几个特征,导致该地质条件下(尤其高水位情况下)钻孔灌注围护桩施工存在前述若干问题,为基坑安全增加了不少隐患。

3 预降水对提高围护桩施工质量的机理分析

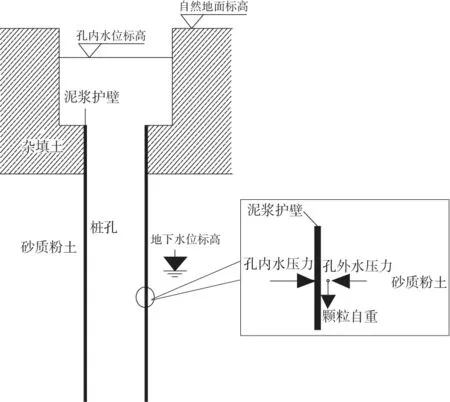

高水位粉砂性土层中的地下水对粉砂性土体的力学性能有着较大影响,因此该地质条件下,要提高钻孔灌注围护桩施工质量,关键在于如何降低地下水位。工程预降水,是一项先通过降水手段降低地下水位后再进行钻孔施工的质量保证措施。工程预降水对提高围护桩成桩质量的原因,主要在于预降水后,成孔孔洞周边的水位大为降低,而孔内水位基本没有变化,加之泥浆护壁的作用,孔洞周边的砂粒能够保持平衡而不再坍落。以孔洞周边的颗粒为受力单元(图1)分析如下:

图1 孔洞周边砂粒受力示意

孔洞周边的砂质粉土颗粒主要受三种力:一是孔洞内水压力,二是孔洞外地下水所造成的压力,三是颗粒自重。当孔洞内外水压力比较接近时,砂质粉土颗粒主要为自重发挥作用,考虑到施工振动不可避免以及饱和水作用下,颗粒散化明显,施工所造成的孔内水波动很容易带动颗粒而突破泥浆护壁层的包裹作用,从而造成缩孔、坍孔等问题。

反之,若孔洞内水压力明显大于周边的地下水压力,在孔洞内水压力差(无论孔壁颗粒是否在降水范围内)的作用下,孔壁颗粒则受到向外的水平压力,并在自重及周边土体颗粒的共同挤压下,而不至于向孔内收缩。这种情况下,泥浆护壁不仅像一道屏障一样防止孔洞内水向孔外扩散,而且在孔洞内外水压力的左右下,泥浆护壁层更加牢靠;此外,孔外预降水范围内的土体,因砂性土固有的排水固结特性,孔壁周边土体的力学性能和土体稳定性大幅增加。因此从理论上讲,不再容易发生缩孔、坍孔等现象。

通过以上分析,不难看出,高水位粉砂性土层中,提高钻孔灌注桩的成孔质量,关键在于如何控制桩孔内外的水压差,这也是工程预降水措施能够产生较好效果的根本原因。受篇幅限制,本文不再从理论上推导孔内外水压差值。当然由于每一工程地质情况的差异性,不同项目的理论水压差或多或少有所差异。但就工程实践情况而言,笔者认为,杭州下沙及滨江区域内的工程,若能保持孔洞内外水位高差10 m左右,则基本上能满足钻孔桩成孔质量的要求。

4 工程实践效果

杭州下沙某工程2 层地下室(局部3 层),围护桩采用钻孔灌注桩。起初部分围护桩在施工时存在着打桩速度上不去、成孔质量低等问题。后在笔者的建议下,由建设单位组织勘察、设计、施工等单位主要人员,专题研讨如何确保高水位粉砂土层中围护桩成桩质量,并一致认为:

第一,该工程地表以下25 m范围内均是粉砂性土(杂填层除外)且地下水位较高;在饱和水作用下,砂性颗粒趋于散化而大为降低其力学性能。钻孔桩施工难度以及此前存在的施工质量问题,根源在于工程地质为高水位粉砂性土层,难以发挥泥浆护壁的作用。

第二,根据工程勘察报告,粉砂性土层具有很好的排水固结性能;因此只要能减少钻孔桩孔洞周边土地的含水率,并保持孔内水位稳定,就可使周围土体中的孔隙水压力降低,有效应力增大,从而提高土体强度、维持孔壁稳定。

基于以上两点,该工程最后确定采用预降水钻孔施工措施,施工单位在围护桩施工之前,按围护施工图纸的要求对基坑周边先行布置井点降水,预降水3 d后再进行围护桩施工。采用降水措施后,围护桩施工进展顺利、成桩速度基本稳定在每天2 根桩;土方开挖阶段发现,凡采用降水措施进行施工的围护桩,桩身质量大为提高,除个别桩身截面略有缩小外,均能保证桩身质量,效果较为明显。

5 结语

从该工程实践情况来看,预降水除有利于提高钻孔灌注桩桩身质量外,还可利用地下水辅助钻孔作业,在实现合理循环利用地下水资源的同时降低了施工成本。同时工程实践情况也表面,保证打桩期间孔内外水压差的稳定性也十分关键;笔者认为孔洞内水位高差变化应控制在0.5 m以内。

当然除采取预降水措施外,为了保证成孔质量和打桩效率,采用黏性较高的膨润土进行泥浆护壁仍然十分必要。此方法对其他类似项目也具有一定可借鉴的意义。