基于CCD传感器的砂轮轮廓测量系统设计*

袁 勃, 张桂香, 陈根余, 周 聪, 邓 将

(湖南大学 机械与运载工程学院,湖南 长沙 410082)

0 引 言

激光修整砂轮是利用激光的热去除作用对砂轮进行整形和修锐,使砂轮获得良好的几何形状精度和地形地貌,从而改善其磨削加工性能[1]。激光整形砂轮时,为使砂轮获得良好的轮廓形状,需要根据砂轮的实际轮廓信息对其表面的高点进行选择性地激光去除或损伤。砂轮轮廓的精确测量是实现激光整形砂轮的关键。砂轮轮廓的测量方法有接触式和非接触式两大类[2]。由于接触式测量方法测量时存在机械作用力,因此,其主要适用于静态或低速转动的情况下测量砂轮轮廓。非接触式砂轮轮廓测量方法不存在测量工具与砂轮的直接接触,更适合于动态测量砂轮轮廓。

激光三角法结构简单、测量实时性好,在工业中的长度、距离和三维形貌等检测中应用广泛[3]。本文在分析了激光三角法测量原理的基础上,采用基于三角法的CCD激光位移传感器、精密电控移动平台和DSP等搭建砂轮轮廓测量系统。利用DSP芯片设计传感器控制和数据处理电路,以使砂轮轮廓测量系统能满足激光修整砂轮过程中的轮廓测量要求。通过传感器测量精度验证实验和电镀金刚石砂轮激光修整实验,分别验证传感器的测量精度和砂轮轮廓测量系统在激光修整砂轮中的实用性。

1 激光三角法测量原理分析

激光三角法的基本测量原理如下:由光源发出的一束激光照射在待测物体表面上,通过反射最后在检测器上成像。当物体表面的位置发生改变时,其所成的像在检测器上也发生相应的位移。通过像移和实际位移之间的关系式,真实的物体位移可以由对像移的检测和计算得到[4]。

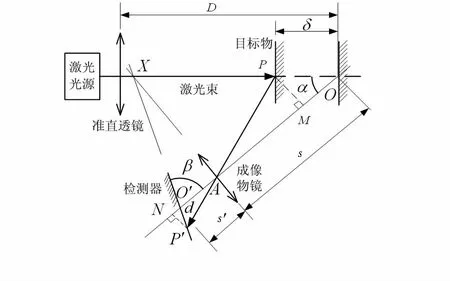

典型的激光三角法测量系统采用的光路设计如图1所示。其中,O点为测量激光光轴与成像物镜光轴的交点,该点常被作为测量参考点;D为激光出光平面至被测表面参考点的距离;α为测量激光光轴与成像物镜光轴的夹角;β为检测器激光接收表面与成像物镜光轴的夹角;s和s′分别是物距和像距;δ为目标物的实际位移;d为检测器上成像点的位移即像移。

图1 三角法测量系统典型光路图

根据Scheimpflug条件[5]:当目标物偏离参考点时,检测器上仍能清晰成像,则系统的光路设计必须满足激光光轴、检测器接收面、成像物镜的中心面三者交于一点(或者三者互相平行),如图1中的交点X。目标物的实际位移δ与相移d的关系表达式的推导如下:

由图1中△P′NA∽△PMA,可得

(1)

根据几何关系,将各参数代入得

(2)

化简后,δ与d的关系式为

(3)

由上式可见δ与d间的关系是非线性的。当实际位移δ≪s′时,相应的像移d也变小,上式可近似写成

(4)

式(4)表明,当测量范围较小时,像移与目标物的实际位移间的关系可近似为线性关系。综上所述,采用三角法测量位移时,总是存在非线性误差;但当被测位移很小时,该非线性误差可以忽略。砂轮轮廓的变化常在微米级,因而采用激光三角法测量可以实现砂轮轮廓的高精度测量。

2 砂轮轮廓测量系统设计

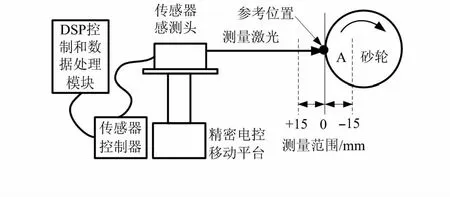

基于激光三角法测量原理,本文搭建的砂轮轮廓测量系统的整体结构图如图2所示。主要由基于三角法的激光位移传感器、精密电控移动平台以及基于DSP的传感器控制和数据处理模块等构成。

激光位移传感器选用基恩士公司LK—G系列的一维高速、高精度CCD激光位移传感器(型号为LK—G80)。该传感器由控制器和感测头组成,如图2所示。感测头内采用的是一个三角测量系统,由点光源半导体激光器、高精度物镜单元和直线型CCD等元件构成。控制器主要对感测头的输出信号进行快速、高精度的放大、滤波和存储等处理。传感器的测量分辨率可达0.2 μm,测量精度为±0.05 %F.S.(F.S.=±15 mm),且测量精度不受被测物体表面颜色和材质等的影响,测量速度最快可达50 kHz。精密电控移动平台为XY双轴运动平台,其分辨率为1.25 μm,运动直线度为5 μm。传感器的控制和数据处理模块选用TI公司高性能DSP芯片TMS320F28335作为主控制器。F28335的CPU内核为32位,支持浮点数运算,外设功能丰富,专用于进行数据处理和实时控制。传感器的测量操作由DSP控制模块控制。

为减小砂轮转动时的垂直振动对测量精度的影响,传感器应水平安装,如图2所示。同时需保证传感器的测量光线沿砂轮径向入射,以减小传感器安装不当引入的测量误差。砂轮轮廓测量系统的工作原理如下:如图2所示,砂轮以一定的线速度转动,传感器则快速采样测量砂轮一周的轮廓;完成一圈的测量后,精密电控移动平台带动感测头沿砂轮轴向进给一个步长,感测头继续对进给后砂轮一周的轮廓进行快速的采样测量。如此逐渐完成对砂轮整个表面轮廓的测量。测量过程中需综合考虑传感器的测量采样率、砂轮的线速度和电控运动平台的进给步长等,以实现高精度地测量砂轮轮廓。

图2 砂轮轮廓测量系统原理方框图

激光修整砂轮时,一方面需根据砂轮整个表面轮廓的信息,分析得出理想的轮廓参数;另一方面,又要求能快速测量出砂轮表面颗粒的高度值[6]。基于DSP的传感器控制和数据处理模块即是为了砂轮轮廓测量系统能满足上述需求而设计的应用电路。其原理方框图如图3所示,上方为串行通信通道,用于在测量砂轮整个表面轮廓的过程中传送DSP的控制命令和传感器存储的测量结果数据。下方为单向模拟通道,可实现传感器测量结果的快速输出。

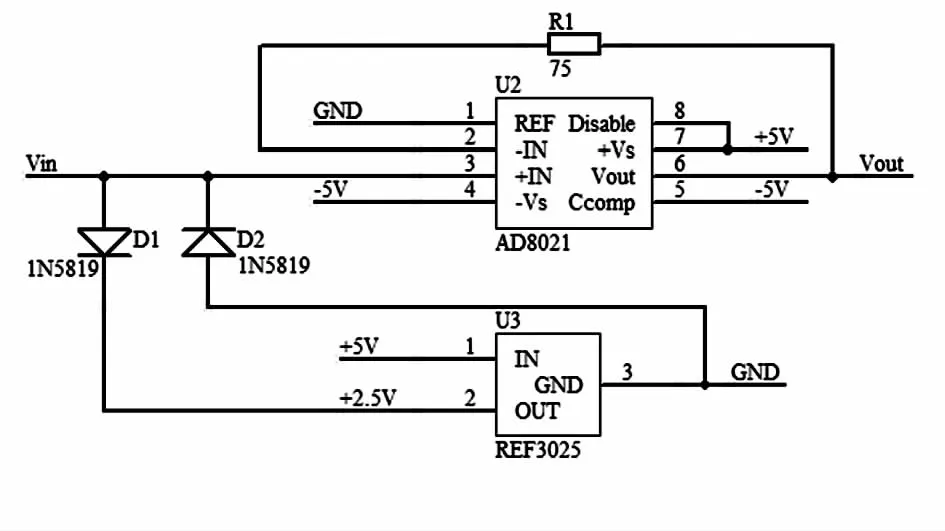

具体的电路设计如下:串口通信的电平转换电路由Maxim 3232芯片等组成,实现DSP与传感器的数字输出接口间的电平转换。传感器输出接口电路主要包含两部分,如图4所示,肖特基二极管1N5819和REF3025组成的电压钳位电路,运放芯片AD8021搭建电压跟随电路。由于传感器的模拟输出有可能超出DSP引脚允许的0~3 V的输入电压范围,因此,通过钳位电路对DSP芯片进行保护。电压跟随电路用于提高传感器输出信号的驱动能力。

图3 激光修整砂轮系统原理框图

图4 传感器输出接口电路

3 实验与结果

3.1 传感器精度验证与砂轮修整实验平台

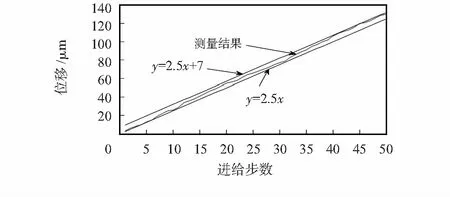

在搭建砂轮轮廓测量系统时,本文采用进给精度为1.25 μm的精密运动平台对CCD位移传感器的测量精度进行了验证。验证实验的方案如下:精密运动平台以2.5 μm的步长做单步进给运动,然后采用传感器测量精密运动平台的位移,并将传感器的测量结果与理论计算位移值进行比较。实验结果如图5所示,图中曲线由50组采样数据构成,可见传感器的测量结果与理论计算值的线性吻合度较高。通过与理论计算直线比较,可得传感器的测量误差在7 μm以内。砂轮轮廓测量系统主要利用CCD传感器的测量功能实现轮廓测量,其结构简单,且无其他测量装置,如图2所示。因此,可近似认为传感器的测量精度即为砂轮轮廓测量系统的测量精度。砂轮轮廓的测量精度则与传感器的安装精度、砂轮的回转精度等因素有关。

图5 传感器测量精度标定曲线

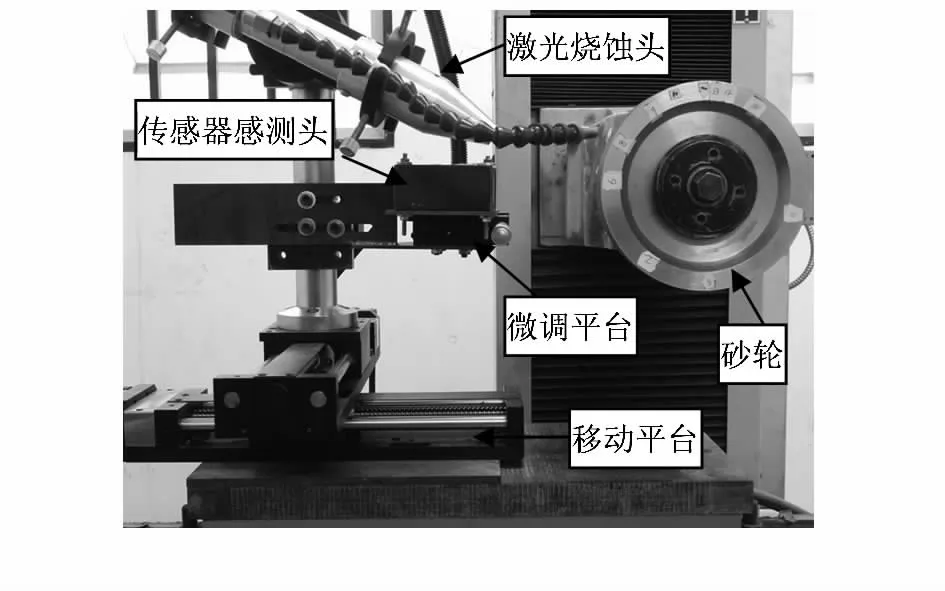

基于本文的砂轮轮廓测量系统,开展了电镀金刚石砂轮激光修整实验。实验平台实物图如图6所示,主要包含砂轮轮廓测量系统、精密平面磨床、光纤激光器、电镀金刚石砂轮和PC机等装置。图6中激光烧蚀头引导加工激光的方向,精密手动微调平台实现感测头的微动调节,磨床为砂轮提供合适的转速。砂轮圆周方向整圈的修整过程如下:传感器先测量砂轮整个圆周方向上的轮廓,轮廓测量结果数据经图3中的串口通信通道传送给DSP;然后,通过DSP软件分析砂轮轮廓的分布情况,确定激光修整砂轮的高度阈值。对于砂轮轮廓上测量值大于高度阈值的颗粒,进行激光去除;反之,轮廓上测量值小于高度阈值的颗粒,则不予修整。

图6 实验平台实物图

3.2 实验分析

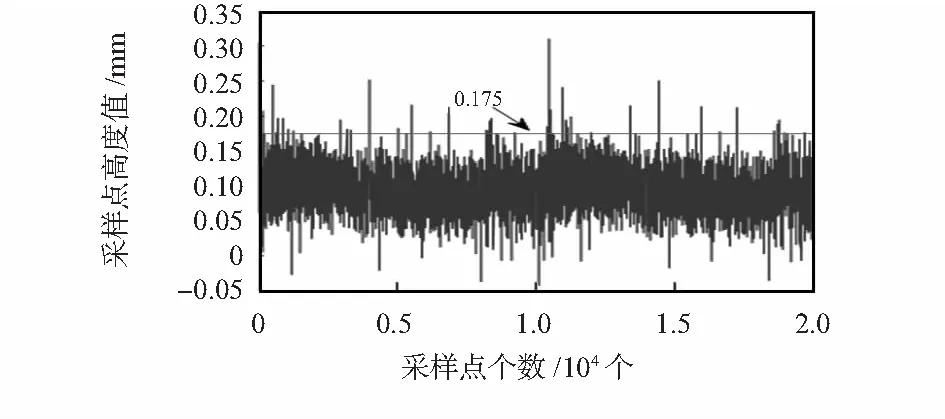

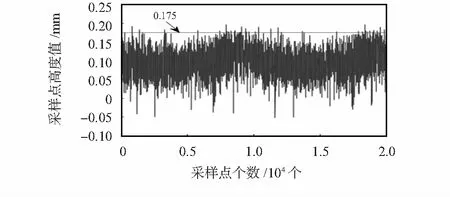

实验结果表明:采用本文设计的砂轮轮廓测量系统可以准确地测量出激光修整前后砂轮轮廓的变化。如图7和图8分别为砂轮轮廓测量系统测得激光修整前后电镀金刚石砂轮的轮廓,横坐标共2万个采样点,是传感器采样砂轮轮廓两圈的结果;纵坐标为采样点的高度值,即砂轮轮廓的分布情况。实验中激光修整砂轮的高度阈值为0.175 mm。对图7和图8可以看出:系统测得砂轮表面高于0.175 mm的颗粒经激光修整后,其高度都被降低至0.175 mm附近。部分颗粒由于激光修整系统的整体误差,其修整后的高度值仍高出修整阈值约20 μm。

图7 激光修整前砂轮轮廓

图8 激光修整后砂轮轮廓

为验证轮廓测量系统测量结果的准确性,本文采用超景深三维显微镜对图8中高度值发生了变化的砂轮颗粒进行观测。如图9所示,砂轮表面的高点经激光修整后,表面有烧蚀痕迹,其高度值由于部分材料被去除而降低。经显微镜的软件测量分析,其高度值减小量为20~150 μm。选择多个不同的高点,其观测结果都有类似的规律,与轮廓测量系统的测量结果相匹配。但轮廓测量系统测量砂轮轮廓时的具体精度,则需通过进一步的实验对比验证。

4 结 论

1)基于激光三角法测量原理,采用CCD激光位移传感器、精密电控移动平台和DSP等搭建的砂轮轮廓测量系统能实现砂轮轮廓的准确测量。砂轮轮廓测量系统的测量精度可达7 μm。

2)实验证明:所搭建的砂轮轮廓测量系统可应用于激光修整砂轮系统,辅助实现砂轮的激光修整;具有良好的实用价值和应用前景。

参考文献:

[1]陈根余,谢小柱,李力钧,等.超硬磨料砂轮修整与激光修整新进展[J].金刚石与磨料磨具工程,2002(128):8-12.

[2]李伯民,赵 波.现代磨削技术[M].北京:机械工业出版社,2003:124-125.

[3]范志刚,左保军,张爱红.光电测试技术[M].北京:电子工业出版社,2008:3-11.

[4]王晓嘉,王 隽,王 磊.激光三角法综述[J].仪器仪表学报,2004,25(4):601-608.

[5]阳道善,陈吉红,周会成.线结构激光-机器视觉三角测量系统光路设计[J].光学技术,2001,27(2):120-122.

[6]陈根余,马宏路,李力钧,等.声光调Q Nd: YAG脉冲激光修锐和整形超硬磨料砂轮[J].湖南大学学报,2004,31(2):56-59.