静电激励硅微机械谐振压力传感器设计*

任 森, 苑伟政, 邓进军, 孙小东

(1.西北工业大学 空天微纳系统教育部重点实验室,陕西 西安 710072;

2.西北工业大学 陕西省微/纳米系统重点实验室,陕西 西安 710072)

0 引 言

硅微机械谐振压力传感器是目前精度最高、长期稳定性最好的压力传感器之一,它通过检测谐振器的固有频率间接测量压力,不需模数转换,信号采集和处理方便,适用于远距离传输。其精度主要受单晶硅结构机械特性的影响,因此,其抗干扰能力很强,性能稳定。除此之外,硅微机械谐振压力传感器还具有体积小、质量轻、功耗低、结构紧凑、频带宽、信噪比高、抗干扰能力强、抗冲击、易于集成化、可批量生产等众多优点。

硅微机械谐振压力传感器主要有静电激励、电磁激励、电热激励和光激励4种常见的驱动方式。其中,电磁激励方式[1,2]必须外加恒定磁场,光激励方式[3]光学系统复杂,组装精度要求很高,因此,均难以实现微型化。而静电激励方式和电热激励方式与微电子工艺兼容,利于集成,体积更小。但电热激励方式[4,5]利用激励电阻器发热产生的温度梯度驱动,功耗较高,且易受外界环境温度变化影响。静电激励是一种非接触的驱动方式,不会影响谐振器的振动品质因数(quality(Q)factor),响应快、功耗低、灵敏度高,成为了硅微机械谐振压力传感器的最佳选择。在静电激励硅微机械谐振压力传感器方面,英国Druck公司[6]和法国Thales公司[7]已经取得了一系列成果并成功商品化。但其谐振器振动方向垂直于压力敏感膜片,因此,精度受同振质量影响,并且压力敏感膜片受压变形时,谐振器的驱动与检测电容间隙会发生变化并引起驱动力和检测信号的非线性变化,增加了闭环控制的难度。虽然Druck公司利用侧向振动谐振器对其结构进行了改进[8,9],谐振器与压力敏感膜片工作模态互相垂直,避免了同振质量的影响,但当压力敏感膜片受压变形时谐振器的高度会发生变化,因此,仍存在不稳定驱动与检测的问题。

本文提出了一种静电激励/电容检测的硅微机械谐振压力传感器,采用侧向动平衡谐振器,利用基于绝缘体上硅(silicon-on-insulator,SOI)的加工工艺制作,并进行了常压封装和传感器性能测试。

1 结构与工作原理

硅微机械谐振压力传感器芯体采用基于SOI的加工工艺制作,利用器件层高品质因数单晶硅材料制作谐振器和电极,中间氧化层材料制作谐振器与压力敏感膜片之间的支撑柱,基底层单晶硅材料制作压力敏感膜片与边框,如图1所示。其谐振器为改进的双端固支音叉(double-ended tuning fork,DETF)结构,采用静电激励与电容检测的工作方式,主要由质量块、谐振梁、耦合梁、桁架和固定端五部分构成。在静电力作用下,其谐振器工作于机械谐振状态,振动模式为2个质量块平行于压力敏感膜片的侧向动平衡反向振动。当外界压力作用于压力敏感膜片时,压力敏感膜片两端因存在压力差将发生变形,该变形通过固定端传递到谐振器上,引起谐振器的受力情况发生变化,进而改变谐振梁的刚度和谐振器的固有频率。谐振器的固有频率与外界压力有稳定的正比例对应关系,通过检测该固有频率变化就可以实现压力检测的目的。

图1 硅微机械谐振压力传感器芯体照片

1.1 谐振器固有频率与灵敏度计算

鉴于谐振器的设计振幅很小,因此,不考虑非线性振动的影响。在硅微机械谐振压力传感器的实际工作过程中,谐振梁和耦合梁同时参与振动,因此,谐振器工作模态的谐振频率表达式如下

(1)

式中E为单晶硅的弹性模量,h为谐振器的厚度,lb,wb和Ab分别为谐振梁的长度、宽度和横截面面积,ls和ws分别为耦合梁的长度和宽度,N为压力敏感膜片受压变形过程中传递到谐振梁上的轴向应力,mp,mf,mb分别为质量块、梳齿、谐振梁和耦合梁的质量。

谐振器的应力灵敏度可以进一步求导得到

(2)

由式(2)可知,谐振器的应力灵敏度主要取决于谐振梁的长度lb和宽度wb,而为了保证谐振器的应力灵敏度耦合梁的弹性系数不能过大。

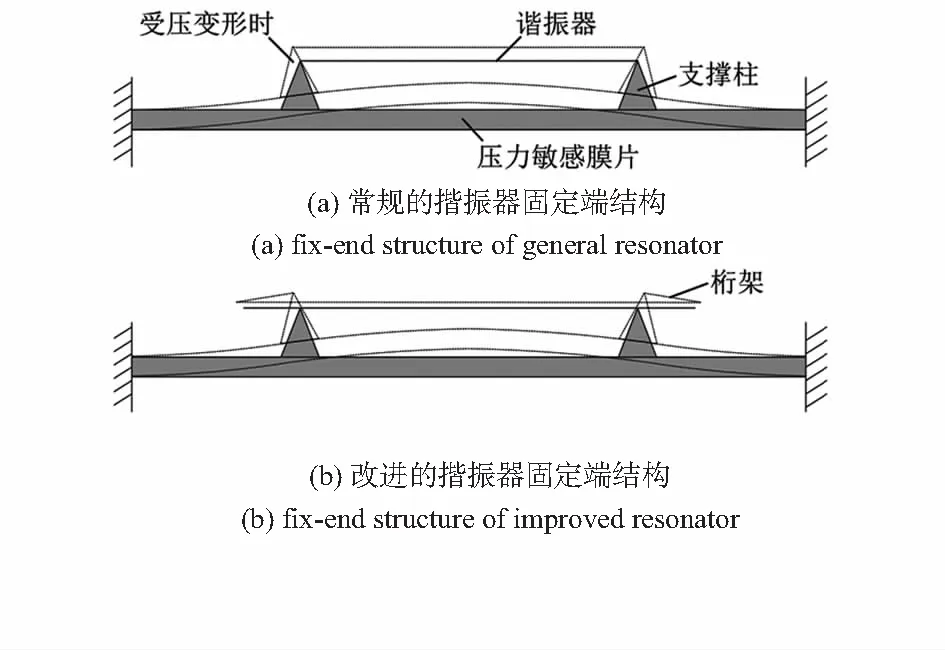

1.2 谐振器固定端设计

在静电激励硅微机械谐振压力传感器的芯体设计中,常规的谐振器固定端结构如图2(a)所示,谐振器通过谐振梁连接于支撑柱内侧。当压力敏感膜片受压变形时,谐振器位置会随着支撑柱的抬升发生数μm的高度变化,而激励电极与检测电极位置不动,因此,驱动力和检测信号均会减小,这样不仅增加了闭环控制的难度,同时也会对传感器精度产生影响。为了抑制压力敏感膜片受压变形时谐振器的高度变化,提出了一种改进的谐振器固定端结构方案,如图2(b)所示,谐振器通过支撑柱外侧的悬置桁架与谐振梁连接。当压力敏感膜片受压变形时,支撑柱会向外侧倾斜,因此,桁架末端高度相对于支撑柱顶部会下降,从而抑制了谐振器的高度抬升。同时为了进一步抑制谐振器的高度变化,要尽量减小压力敏感膜片的受压变形量,而为了保证传感器精度则需要进一步提高谐振器的应力灵敏度。由于改进的谐振器固定方式面积利用率更高,因此,压力敏感膜片尺寸可以进一步减小,进而缩小传感器的整体体积。

图2 两种谐振器固定方式对比

1.3 有限元仿真

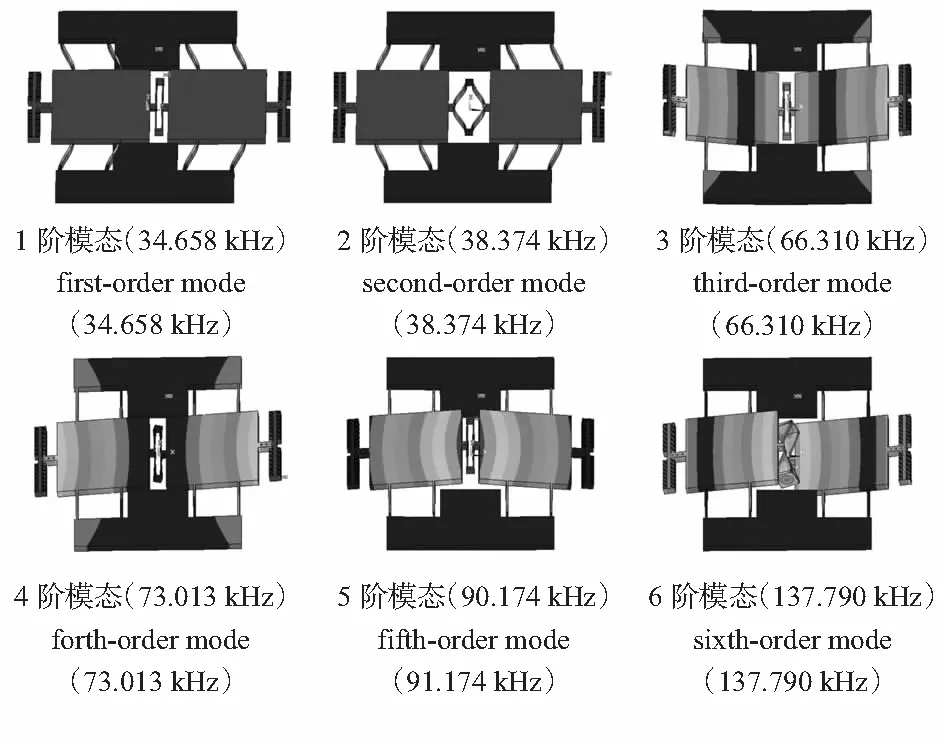

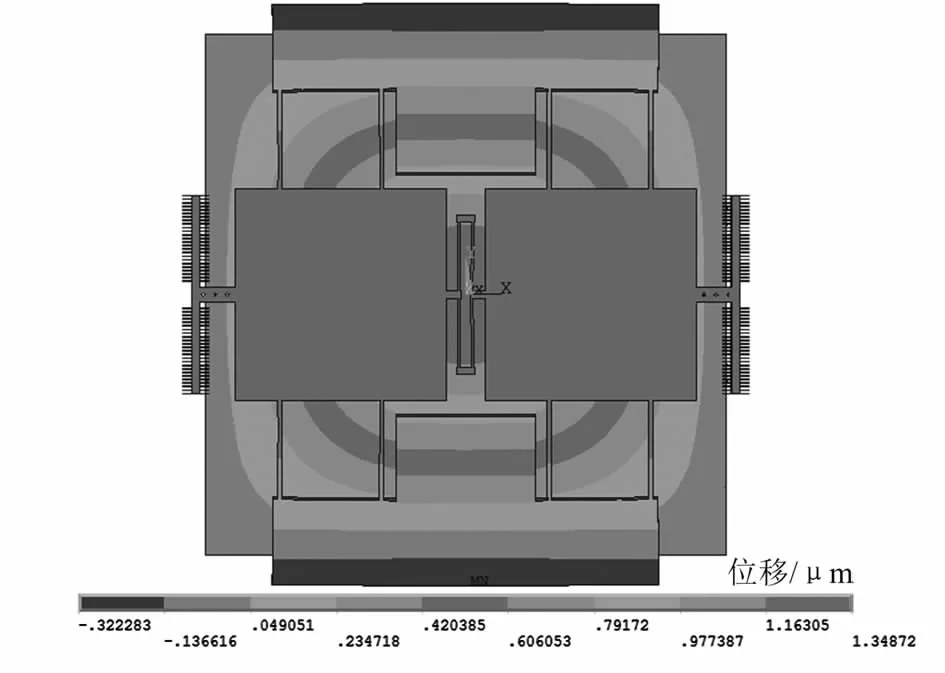

在有限元仿真软件Ansys中对设计的传感器芯体结构进行了仿真计算,其关键设计参数为:谐振梁长度325 μm,宽度15 μm,耦合梁长度230 μm,宽度8 μm,压力敏感膜片尺寸1 760 μm×1 760 μm×55 μm。谐振器的前六阶振动模态振型和谐振频率如图3所示,其中二阶模态为传感器的工作模态,谐振频率为38.374 kHz。同时进一步仿真了满量程压力280 kPa作用下传感器的Z向变形,如图4所示。满量程压力下,压力敏感膜片中心位置最大高度抬升1.35 μm,谐振器梳齿位置高度变化约0.55 μm。

图3 Ansys仿真得到的谐振器各阶振动模态

图4 280 kPa下硅微机械谐振压力传感器的Z向变形

2 制作与封装

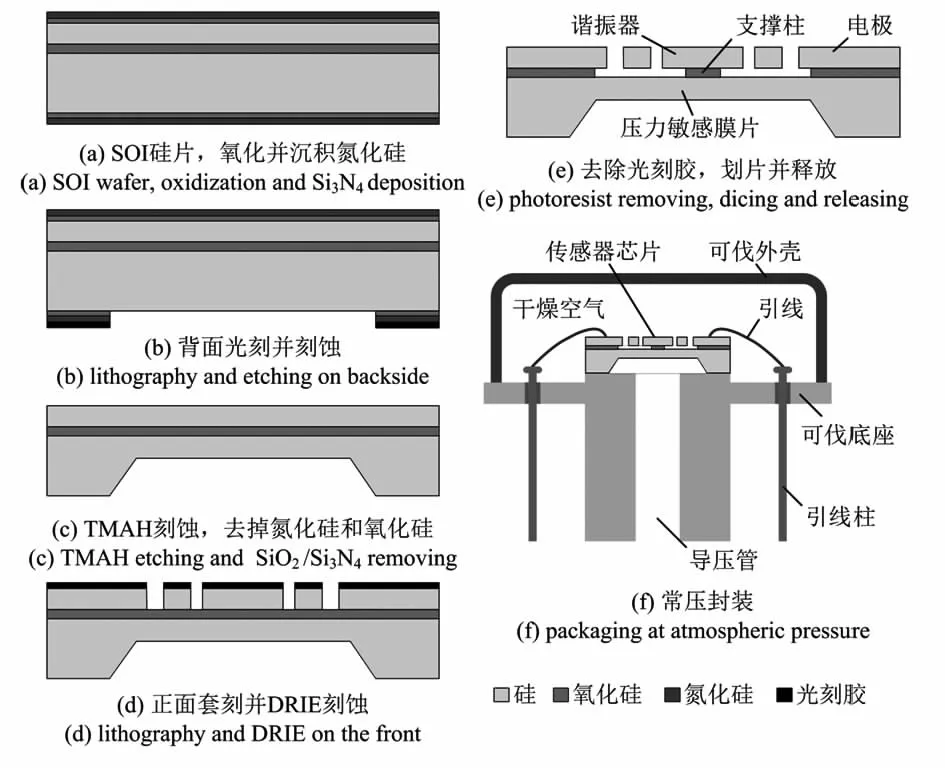

硅微机械谐振压力传感器的具体工艺流程如图5所示,考虑到释放孔对Q值的影响[10]和结构强度,谐振器选择圆形释放孔结构。(a)选取双面抛光SOI硅片,标准RCA清洗,1 050 ℃干氧氧化440 nm氧化硅,825 ℃低压化学气相沉积200 nm氮化硅;(b)背面光刻,并利用SF6气体干法刻蚀氮化硅,BHF腐蚀氧化硅,从而得到湿法刻蚀掩膜;(c)85 ℃条件下TMAH各向异性湿法刻蚀10 h,刻蚀深度约345 μm,得到背面压力敏感膜片,并利用40 % HF去掉氮化硅和氧化硅;(d)正面套刻,并深反应离子刻蚀(deep reactive ion etching,DRIE)得到谐振器和电极结构;(e)氧等离子清洗去除光刻胶,划片,40 % HF释放得到传感器芯体;(f)用银浆将芯体底面粘接于管壳导压管表面,打铝线,将谐振器密封于干燥的空气,从而完成芯体的常压封装,压力敏感膜片通过导压管与待测压力接触。

图5 硅微机械谐振压力传感器工艺流程示意图

3 测试与结果

利用Polytec MSA—500激光多普勒测振仪对未封装的硅微机械谐振压力传感器芯体进行了初步的光学测试,以测定谐振器的频率响应特性。测试中谐振器接地,对称梳齿施加激励电压,其测试结果如图6所示。常压下谐振器的工作谐振频率为33.886 kHz,Q值为1222,谐振频率附近相位变化180°。谐振器的工作频率比设计值稍小,主要是由于DRIE工艺造成谐振梁和耦合梁宽度减小所致。

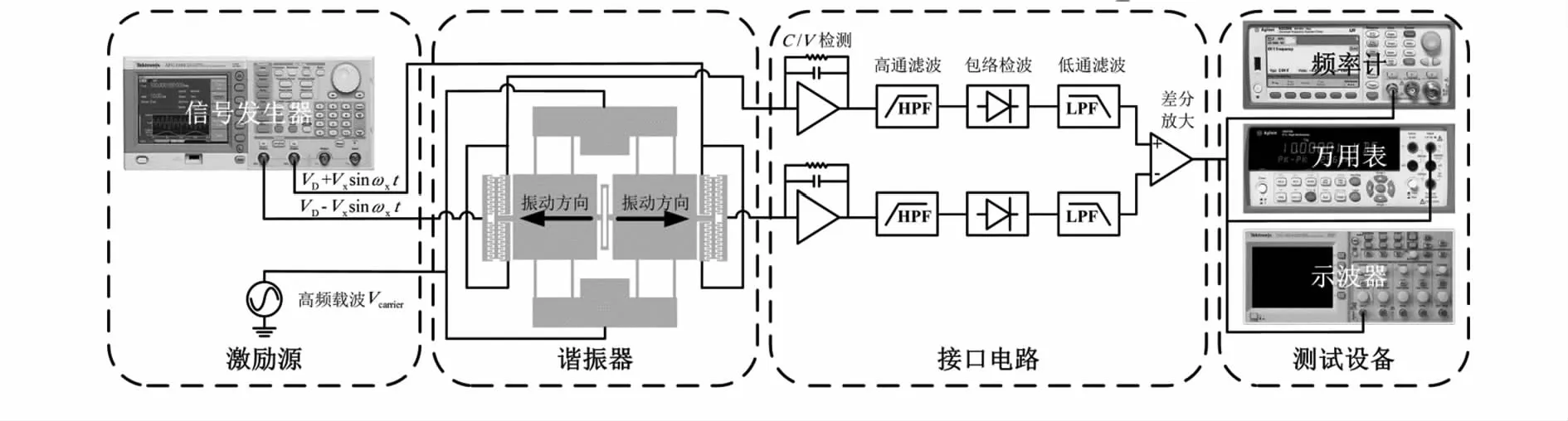

对于硅微机械谐振压力传感器,由于其驱动电极与检测电极之间存在很大的耦合电容,检测信号微弱,因此,即使在很高Q值的条件下检测信号中仍存在严重的同频干扰[11~13]。为了消除该干扰信号,在芯体和接口电路设计中采用了3项措施。首先,为了减小驱动电极与检测电极之间的耦合电容,在两电极之间添加了屏蔽电极,经过测试该耦合电容从1 pF左右降低到了72 fF。其次,将驱动电压中的交流成分幅值减小到了2 V以内。再次,接口电路采用了差动电容检测和高频载波调制解调方案,电极布局和接口电路如图7所示。由于耦合电容和交流驱动电压大幅度减小,同频干扰信号幅值得到很大抑制,可以很容易经过高通滤波器滤除,而有用的检测信号则通过解调电路提取出来。差动电容检测可以进一步抑制检测电路中的共模干扰信号,提高接口电路的信噪比。

图7 开环测试系统原理图

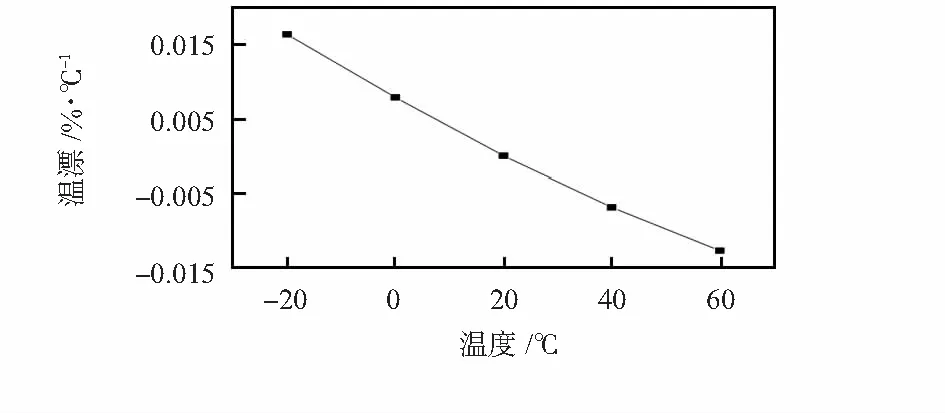

基于该接口电路搭建了开环测试系统,如图7所示。在使用过程中,扫频分2步进行:先在较大的频率范围内快速扫频,通过观察信号波形和幅值变化得到初步的谐振频率。之后以该频率点为中心将扫频带宽缩小到1 kHz以内,通过寻找幅值最大点得到最终的谐振点,并记录此时的谐振频率。利用该开环测试系统对硅微机械谐振压力传感器芯体性能进行了初步测试,压力标定曲线和温度特性曲线分别如图8和图9所示。传感器压力范围为表压0~280 kPa,测试间隔为20 kPa,利用二次多项式对其进行拟合,相关系数达到了0.999 999 9,非线性为0.018 %FS,重复性为0.176 %FS,重复性为0.213 %FS,灵敏度为4.73 Hz/kPa。在-20~60 ℃的温度范围内,谐振器的平均温度漂移为-0.037 %/℃。

同时测试了不同压力下接口电路的输出信号幅值,以评估外界压力作用下谐振器的高度变化。接口电路在表压0 kPa下输出信号有效值为140 mV;表压280 kPa下输出信号有效值为130 mV。因此,可以推算得到对应满量程压力下的谐振器高度抬升仅为0.6 μm,与有限元仿真结果一致,为谐振器厚度的1 %,不会对传感器驱动和检测产生明显影响。

图8 硅微机械谐振压力传感器表压标定曲线

图9 硅微机械谐振压力传感器温度特性曲线

4 结 论

利用基于SOI的加工工艺,设计并制作了的一种静电激励/电容检测的硅微机械谐振压力传感器。为了抑制压力敏感膜片受压变形时谐振器的高度变化,在谐振器固定端设计了全新的桁架结构,仿真及实验结果表明:在满量程压力下谐振器的高度变化减小到约0.6 μm,保证了驱动与检测的稳定性,降低了闭环控制的难度。针对传感器检测

信号微弱和同频干扰严重的特点,在芯体和接口电路设计中采取添加屏蔽电极、降低交流驱动电压幅值、差动电容检测和高频载波调制解调方案等多项措施,保证了传感器的输出信号检测,提高了信噪比。该传感器工艺简单可靠,易于实现批量生产,可以满足一般工业应用。

参考文献:

[1]Harada K,Ikeda K,Kuwayama H,et al.Various applications of resonant pressure sensor chip based on 3D micromachining[J].Sensors and Actuators A,1999,73(3):261-266.

[2]Chen Deyong,Li Yuxin,Liu Meng,et al.A novel laterally driven micromachined resonant pressure sensor[C]∥IEEE Sensors 2010 Conference,Hawaii,USA:IEEE,2010:1727-1730.

[3]Angelidis D,Parsons P.Optical micromachined pressure sensor for aerospace applications[J].Optical Engineering,1992,31(8):1638-1642.

[4]Tang Zhangyang,Fan Shangchun,Xing Weiwei,et al.An electrothermally excited dual beams silicon resonant pressure sensor with temperature compensation[J].Microsystem Technologies,2011,17(9):1481-1490.

[5]陈德勇.微机械谐振梁压力传感器研究[D].北京:中国科学院电子学研究所,2002.

[6]Greenwood J,Wray T.High accuracy pressure measurement with a silicon resonant sensor[J].Sensors and Actuators A,1993,37:82-85.

[7]Mandle J,Lefort O,Migeon A.A new micromachined silicon high-accuracy pressure sensor[J].Sensors and Actuators A,1995,46(1):129-132.

[8]Welham C J,Gardner J W,Greenwood J.A laterally driven micromachined resonant pressure sensor[J].Sensors and Actuators A,1996,52(1):86-91.

[9]Welham C J,Greenwood J,Bertioli M M.A high accuracy resonant pressure sensor by fusion bonding and trench etching[J].Sensors and Actuators A,1999,76(1):298-304.

[10] 孙晋川,乔大勇,任 森,等.孔结构对水平振动谐振器空气阻尼的比较分析[J].传感器与微系统,2013,32(9):46-49.

[11] 李雪莹,周浩敏.硅谐振梁式微传感器同频干扰的研究[J].测控技术,2004,32(2):17-18.

[12] 周浩敏,邢维巍,刘广玉.硅谐振压力微传感器开环测试中的信号处理技术[J].航空学报,1999,20(4):374-376.

[13] 周浩敏,赵巧转,汤章阳.谐振式微小型压力传感器数字闭环系统[J].北京航空航天大学学报,2006,32(11):1312-1315.