《天然气燃料动力船舶规范》

[背景]受部海事局委托,中国船级社武汉规范研究所完成了《天然气燃料动力船规范》的编制工作,并于2013年9月1日生效,替代CCS《气体燃料动力船检验指南》(2011)。该规范旨在满足国内LNG燃料动力船的建造和改装等发展需要,是国内首部以天然气燃料作动力的船舶技术规范。该规范是在CCS《气体燃料动力船检验指南》(2011)的基础上,按照目标型标准(GBS)和风险评估理念而制定的针对以天然气燃料(CNG/LNG)作动力的钢质船舶规范。

(续上期)

附录3 电子控制系统技术要求

第1节 一般规定

1.1 一般要求

1.1.1 本附录中电子控制系统系指气体燃料发动机的电控系统以及气体燃料控制系统。

1.1.2 本附录中电子控制系统的设备和装置的设计和制造,应向本社申请检验。

1.1.3 本附录中涉及的电控系统的供电应符合本规范第9章第3节的相关要求。

第2节 气体燃料发动机电控系统技术要求

2.1 一般要求

2.1.1 电控系统电子设备的设计、制造、检验,包括软件设计,应满足本社《钢质海船入级规范》第7篇或《钢质内河船舶建造规范》第4篇,以及《电气电子设备型式认可试验指南》的有关规定。

2.2 功能要求

2.2.1 气体燃料发动机电控系统系指电子控制的燃气和燃油(如有时)系统。它控制喷气量、空燃比、点火时刻、喷油量(如有时)等参数,能柔性调节气体燃料发动机各系统参数,对外进行数据交换。气体燃料发动机电控系统由传感器、电子控制器(ECU)、执行机构、机旁控制器以及对外接口组成。

2.2.2 电控系统对气体燃料发动机的监测功能及控制功能设计,应满足本规范第10章和第11章的相关要求。

2.2.3 电控系统主电源失效时,应能在机旁控制和遥控控制地点均进行声光报警。

2.2.4 电控系统应具有故障自诊断和安全保护功能,当出现故障时,系统应立即进行故障诊断,启动相应的安全保护功能,以维持气体燃料发动机工作。

2.2.5 应具备机旁控制功能,以及供集控室或驾驶室的远程控制系统使用的对外接口。

2.2.6 电控系统的监测功能,应能对系统的传感器、电子控制器(ECU)及执行机构的主要功能故障进行报警。机旁控制和遥控控制地点均应设有声光报警。

2.2.7 电控系统应能监视气体燃料发动机工作情况,自动调整气体燃料发动机各系统参数,并对系统及部件故障进行检测和报警。

2.2.8 电控系统应设有检查端口,使监测和维修方便。

2.2.9 电控系统应具有数据记录功能,应能自动记录气体燃料发动机一定数量的最新运行数据,对运行过程中的报警及故障等异常状态进行存储,异常状态的存储记录只能被手动清除。

2.2.10 电控系统应能够将发动机状态及报警通过对外接口输出给船舶的监控系统。这些状态及报警应包含但不限于本附录表2.2.10所列项目。

表2.2.10 对外输出项目

2.3 设计要求

2.3.1 电控系统中因功能故障可能影响主推进气体燃料发动机正常运转的设备,应具有双套系统,如电子控制器ECU、曲轴转角测量装置,两套系统的类型与功能完全相同,当其中之一出现故障时,另一套系统能自动替换前一套继续工作,以维持气体燃料发动机正常运转,并同时发出相关报警。

2.3.2 电控系统的零部件在功能特性和结构尺寸上应具有可换性,在结构上应能快速拆卸,更换和安装。

2.3.3 对于易腐蚀损坏的材料,应采用表面防护措施。不同金属材料直接接触,一般应采取防电解腐蚀措施。

2.3.4 电控系统各部件的安装,应满足其在柴油机上的安装位置、界面尺寸、接头、屏蔽、耐热、抗振等要求。各部件要便于在气体燃料发动机上安装固定;所有电子电路接线应牢固可靠,以防止在机器运转时松脱。

2.3.5 安装带有减振器的电控系统部件时,其周围应留有足够的空隙,以避免与相邻的部件或结构发生碰撞。

2.4 试验要求

2.4.1 型式试验

(1)电控系统的型式试验除满足本社《电气电子产品型式认可试验指南》的相关要求外,还应满足本节的要求。

(2)电控系统的型式试验,应对本规范中要求的气体燃料发动机的控制和监控功能进行效用试验,效用试验应配合发动机进行,效用试验的内容应涵盖本规范附录2中所规定气体燃料发动机的型式试验。

(3)电控系统的型式试验,应对电控系统本身的故障和功能系统进行最大程度的试验。试验中验证的项目应包含但不限于以下内容:

①软件版本证明;

②1个曲轴转角传感器故障,后备传感器的有效性;

③1个控制模块故障,后备控制模块的功能的有效性;

④遥控控制故障,验证就地控制的有效性;

⑤就地控制故障,验证遥控控制的有效性;

⑥运行状态及故障记录功能有效性;

⑦供电电源中的一路电源失效时,系统能自动切换使用另一路电源,且控制系统功能的有效性不应受到影响;

⑧检查端口对电控系统内部参数监测功能的有效性。

2.4.2 与气体燃料发动机联合出厂试验

(1)电控系统与气体燃料发动机的联合出厂试验应满足本规范对气体燃料发动机的相关控制和监控要求,配合发动机完成本规范附录2中所规定的出厂试验。

(2)电控系统自身功能的有效性应在试验中验证,一般应包括下列验证项目(如适用):

①软件版本证明;

②燃气喷射控制阀功能;

③点火/引燃控制模块功能;

④1个控制模块故障,后备控制模块的功能;

⑤1个曲轴转角传感器故障,后备传感器的有效性;

⑥对外接口功能的有效性;

⑦其他适用的故障与功能试验。

2.4.3 船上试验

(1)除配合气体燃料发动机完成附录2中所规定的船上试验外,气体燃料发动机电控系统还应进行如下试验项目(如适用):

①与船舶的驾控系统、监控系统和气体燃料控制系统数据交换功能的验证;

②供电电源的一路电源失效时,系统能自动切换使用另一路电源;

③进行故障模拟,对涉及电控系统的报警及监控的相关功能进行最大程度的试验。

第3节 气体燃料控制系统技术要求

3.1 一般要求

3.1.1 气体燃料控制系统电子设备的设计、制造、检验,包括软件设计,应满足本社《钢质海船入级规范》第7篇或《钢质内河船舶建造规范》第4篇,以及《电气电子设备型式认可试验指南》的有关规定。

3.2 功能要求

3.2.1 在正常工况下,气体燃料控制系统应能安全、可靠地操作使用。

3.2.2 气体燃料控制系统应能遥控每一气罐的气体燃料出口管路上的气罐主阀以及每一供气管路上的主气体燃料阀、互锁气体阀、管路透气阀。

3.2.3 气体燃料控制系统应监测的内容包含但不限于以下内容,并在异常状况下按照本规范第10章表10.4.1.1(2)采取相应的保护动作:

(1)气罐连接处所和机器处所之间的双壁管(通风导管)内外管之间的通风或惰性气体保护有效性;

(2)位于本质安全型机器处所内双壁管(通风导管)内外管之间的通风或惰性气体保护有效性;

(3)机器处所内通风(如设有)有效性;

(4)气体阀件单元处所内通风有效性;

(5)气罐连接处所内的火灾情况;

(6)气体燃料发动机机器处所内的火灾情况;

(7)气罐连接处所内的气体浓度;

(8)气罐连接处所和机器处所之间的双壁管(通风导管)内外管之间的气体浓度;

(9)位于本质安全型机器处所内的双壁管(通风导管)的内外管之间的气体浓度;

(10)机器处所内的气体浓度;

(11)气体阀件单元处所内的气体浓度;

(12)压缩机室内的气体浓度;

(13)热交换器气体燃料出口温度;

(14)供气管路内的气体压力;

(15)阀门控制工作介质的有效性;

(16)由发动机故障造成的发动机自动停车;

(17)发动机的紧急停车;

(18)气罐处所内污水井液位;

(19)气罐处所内污水井温度;

(20)气罐压力;

(21)气罐液位;

(22)机器处所内供气管路破裂快速探测。

3.2.4 气体燃料控制系统的警报应布置在驾驶室以及机舱控制室(或有人值班位置)。

3.2.5 气体燃料控制系统的主用电源失效时,应进行听觉和视觉报警。

3.2.6 气体燃料控制系统应具备自检功能,应能对系统自身的传感器、控制设备的主要功能故障进行报警。

3.3 设计要求

3.3.1 气体燃料控制系统所使用的传感器应能长期稳定地正常工作,其量程及频率特性(必要时)应与被测参数的最大变化范围及变化速率相适应,并应具有适当的精度和灵敏度。

3.3.2 所使用的传感器应坚固耐用或具有良好机械保护,并应有良好电气绝缘性能和可靠的电气连接端子。

3.3.3 所使用的传感器的布置应能真实地反映出被监测参数,并应易于接近和检修。在难以更换传感器的位置,还应加装一个备用传感器。

3.4 型式试验

3.4.1 气体燃料控制系统的型式试验应满足本社《电气电子产品型式认可试验指南》的相关要求。

3.4.2 气体燃料控制系统功能的有效性也应在型式试验中验证,如不易实现,应模拟相应每一监测点的故障信号,验证气体燃料控制系统动作的有效性。

3.5 船上试验

3.5.1 试验前应编制试验大纲,并经本社审查同意。

3.5.2 应在船上试验中验证气体燃料控制系统设备是否已正确安装以及整个系统能否正常工作。

3.5.3 试验应进行如下试验项目(如适用):

(1)主电源故障,系统自动切换使用应急电源;

(2)模拟每一监测传感器故障,系统应能识别并进行报警;

(3)模拟每一监测点探测到故障时,系统动作的正确性及有效性。

附录4 热交换器技术要求

第1节 一般规定

1.1 适用范围

1.1.1 本附录适用于固定管板式、浮头式、U形管式和填料函式热交换器。

1.1.2 热交换器适用的设计温度范围按金属材料允许的使用温度确定。

1.1.3 热交换器的设计、制造、试验除必须符合本规定外,还应遵守GB 150《压力容器》、GB 151《管壳式换热器》和国家颁布的有关规定。

1.1.4 特定结构形式的热交换器,其设计、制造、检验和验收应满足下述标准的相应要求:

(1)JB/T 4751《螺旋板式换热器》;

(2)NB/T 47004《板式热交换器》;

(3)NB/T 47006《铝制板翅式热交换器》;

(4)NB/T 47007《空冷式热交换器》。

1.2 图纸资料

1.2.1 应将下列图纸资料提交本社批准:

(1)总图;

(2)本体结构图(包括构件连接结构);

(3)受压部件结构图;

(4)附件布置图;

(5)压力释放阀通径计算书;

(6)强度计算书;

(7)构件的热处理工艺说明书;

(8)压力试验的技术文件;

(9)系统原理图(热源流量、温度监测及被加热LNG温度监控);

(10)换热量计算书。

1.3 定义

1.3.1 设计压力:系指热交换器的最大许用工作压力,热交换器的强度计算应以设计压力为依据,并应不小于任一压力释放阀的最高设定压力。

1.3.2 设计温度:系指热交换器在正常工作情况下,设定的元件金属温度(沿元件金属横截面的温度平均值),设计温度与设计压力一起作为设计载荷条件。在任何情况下,元件金属的表面温度不得超过材料的允许使用温度。

第2节 设计与制造

2.1 一般要求

2.1.1 设计时主要应考虑以下载荷:

(1)内压、外压或最大压差;

(2)膨胀量不同引起的作用力;

(3)液柱静压力;

(4)热交换器自重及正常工作条件下或试验条件下内装物料的重力载荷;

(5)附属设备及隔热材料等的重力载荷;

(6)支座及其他型式支撑件的反作用力;

(7)连接管道和其他部件的作用力;

(8)温度梯度引起的作用力;

(9)压力急剧波动引起的冲击载荷;

(10)运输或吊装时的作用力。

2.1.2 设计压力的确定

(1)热交换器上装有超压泄放装置时,应按GB 150.1附录B的规定确定设计压力;

(2)热交换器各程的设计压力应按各自最苛刻的工况分别确定,必要时还应考虑不同工况的组合,并且应在设计文件中注明各工况操作条件下的压力和温度值;

(3)热交换器存在负压操作时,确定元件计算压力时应考虑在正常工作情况下可能出现的最大内外压力差;

(4)真空侧的设计压力按承受外压考虑,当装有压力释放阀时,设计压力取1.25倍最大内外压力差,或0.1MPa两者中的较低值;当无安全控制装置时,取0.1MPa;

(5)对于同时受两程压力作用的元件,仅在全寿命期内均能保证不超过设定压差时,才可以按压差设计。否则应分别按各程设计压力确定计算压力,并应考虑可能存在的最苛刻的压力组合。按压差设计时,压差的取值还应考虑在压力试验过程中可能出现的最大压差值,应在设计文件中明确设计压差,同时应提出压力试验中保证压差的要求。

2.1.3 设计温度的确定

(1)设计温度不得低于元件金属在工作状态可能达到的最高温度。对于0℃以下的金属温度,设计温度不得高于元件金属可能达到的最低温度。

(2)热交换器的各程设计温度应按各自最苛刻的工况分别确定。对于同时受两程介质温度作用的元件应按金属温度确定设计温度。

(3)元件的金属温度通过以下方法确定:

①传热计算求得;

②在已使用的同类设备上测定;

③根据介质温度并结合外部条件确定。

2.2 许用应力

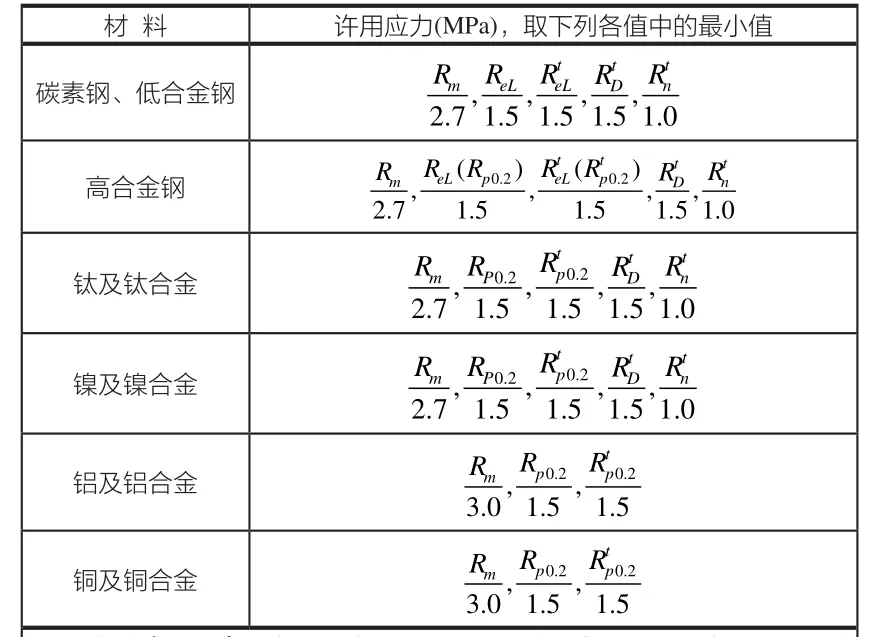

2.2.1 热交换器及其构件材料的许用应力按照本附录表2.2.1(1)和表2.2.1(2)确定。

表2.2.1(1) 钢材(螺栓材料除外)许用应力的取值

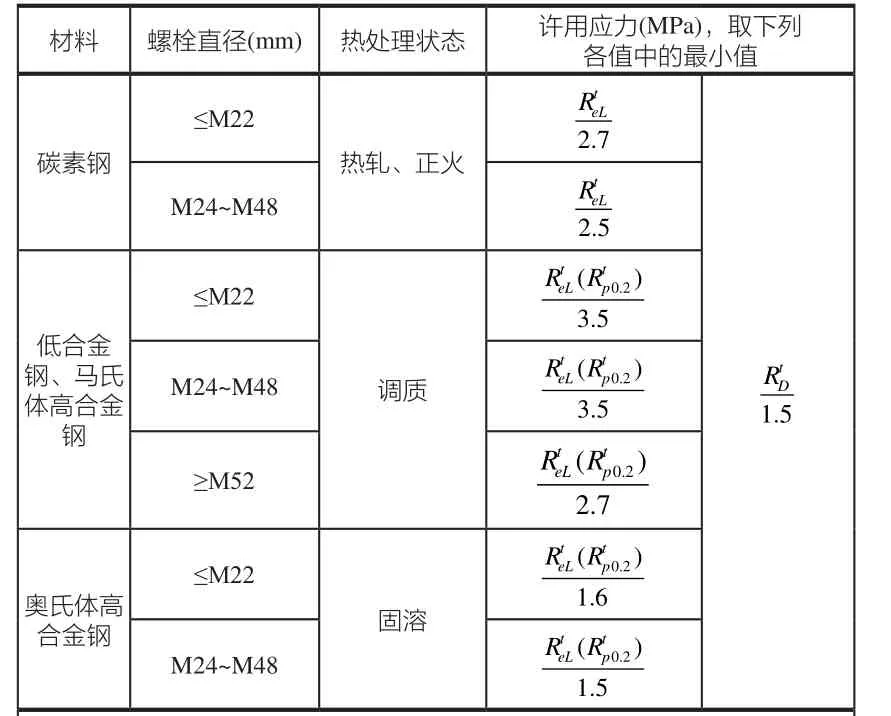

表2.2.1(2) 钢制螺栓材料许用应力的取值

2.2.2 设计温度低于20℃时,取20℃时的许用应力。

2.3 焊接接头系数

2.3.1 钢制热交换器焊接接头系数按本附录表2.3.1选取。

表2.2.1(2) 钢制螺栓材料许用应力的取值

2.4 材料

2.4.1 选材原则

(1)热交换器用钢的标准、冶炼方法、热处理状态、许用应力、无损检测标准及检测项目均按GB 150.2附录A、D的规定。

(2)碳素钢、低合金钢和高合金钢钢材的使用温度下限应按GB 150.2第4章至第7章相关条文的规定。

(3)熔点低于925℃的材料不得用于制造热交换器中与LNG燃料接触的管、壳和附件。

2.4.2 圆筒及封头

(1)用于制造热交换器圆筒或封头的钢板应符合GB 150.1引用标准和GB 150.2的有关规定。

2.4.3 管板、平盖、法兰

(1)用于制造管板、平盖、法兰的钢锻件应符合GB 150.2中第6章的规定,且合格级别不得低于II级。

(2)用于制造管板、管箱平盖、容器法兰的板材应符合GB 150.1引用标准和GB 150.2的有关规定。

2.4.4 换热管

(1)换热管应符合GB 150.2和GB 151引用标准的规定。

2.4.5 螺柱、螺栓、螺母

(1)螺柱、螺栓用钢的标准、使用状态、许用应力按GB 150.2第7章及表12、表13、表14、表16和表18的有关规定。

(2)螺母用钢的标准、使用状态应满足GB 150.2第7章及表15和表17的有关规定。

(3)螺柱、螺栓的硬度宜比螺母稍高。

2.5 结构设计和计算

2.5.1 热交换器的结构设计和计算应满足GB 151的相关要求。

第3节 检验与试验

3.1 一般规定

3.1.1 热交换器的制造、检验除应满足本附录要求外,还应满足GB 150.1、GB 150.4和GB151的有关规定。

3.2 无损检测

3.2.1 热交换器焊接接头无损检测的检查要求和评定标准,应根据热交换器管、壳程不同的设计条件,按GB 150.4中的规定和图样要求执行。

3.3 压力试验

3.3.1 热交换器制成或装配完毕后,应按照以下规定进行压力试验:

(1)内压容器:

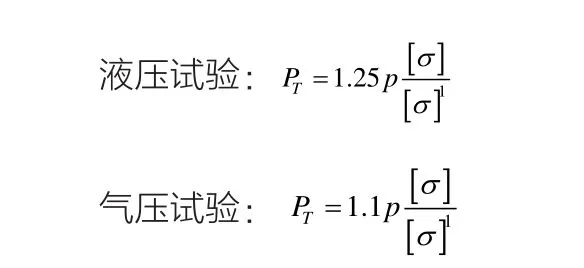

式中:PT为试验压力,MPa;p为设计压力,MPa;[σ]为热交换器元件材料在试验温度下的许用应力,MPa;[σ]1为热交换器元件材料在设计温度下的许用应力,MPa。

注:1)容器铭牌上规定有最大允许工作压力时,公式中应以最大允许工作压力代替设计压力p。2)容器各元件(圆筒、封头、接管、法兰及坚固件等)所用材料不同时,应取各元件材料的[σ]/[σ]1比值中最小者。

(2)外压容器

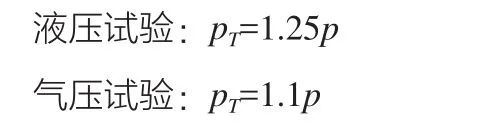

式中:pT为试验压力,MPa;p为设计压力,MPa。

3.4 安装

3.4.1 应根据热交换器的结构型式,在热交换器的两端留有足够的空间来满足拆装、维修的需要。

3.4.2 应在不受力的状态下连接管线,避免强力装配。