渐开线齿轮滚齿工艺性分析

陈启云,陈辛波(同济大学,上海 201804)

渐开线齿轮滚齿工艺性分析

陈启云,陈辛波

(同济大学,上海 201804)

要提高变速器齿轮传动的平稳性,降低传递误差,对于齿轮齿形的修形要求越来越高。但是,传动过程的齿轮啮合与滚齿过程的加工啮合性质存在差异,前者为平行轴传动关系,后者为交叉角的蜗轮蜗杆传动关系。而设计齿轮的齿顶和齿根存在非渐开线的齿形修缘,不同的传动关系会导致加工出来的齿形与设计目标不一致。正是基于这一点,提出设计齿轮的滚齿工艺性分析方案,以减少后期设计变更带来的开发成本浪费。

渐开线齿轮;滚齿工艺性

0 引言

在变速器研发过程,通常设计工程师完成设计之后,将图纸参数交给工艺人员或承制供应商进行工艺可行性核实,反馈后从工艺角度对齿轮参数进行冻结。其间滚齿刀具供应商也可能介入,但是实际加工齿轮的齿形曲线并不能保证完整,如图1所示。

实际滚齿齿根修缘导致渐开线起始圆高于啮合起始圆,与设计要求不符,将会影响齿轮的传动质量。这是工艺校核过程把平行轴啮合与滚齿的蜗轮蜗杆传动啮合特点进行了对等导致的结果,文中正是基于两者的差异进行讨论。

1 模拟校核

平行轴渐开线齿轮啮合要满足模数、压力角、螺旋角绝对值等相等的条件才能够正确啮合,而滚齿工艺属齿形粗加工过程,须为后续精加工留法向齿厚余量0.06 mm以上,这样一般在齿根要留一定的沉割量,类似砂轮越程槽作用,来避免精加工刀具齿顶与被加工齿轮齿根干涉。滚齿及精加工效果如图2所示。

其中,齿根圆弧非渐开线曲线,滚齿刀具需在刀尖设计凸起,其运动方式仍按渐开线啮合方式,让被加工齿轮根部有一定的沉割量。此设计主要有3个作用:

(1)避免刀具齿顶过尖,寿命降低;

(2)给精加工(剃齿、磨齿等)刀具预留让位槽,避免刀具损伤;

(3)齿根过渡圆弧,有利于减少应力集中, 提高弯曲应力水平。

一般情况下,该圆弧越大,对齿轮寿命作用越好,因此尽量设计成如图3所示的圆弧。但是,非渐开线的刀具凸起对于齿轮可能挖根较大,渐开线起始点变大,精加工后无法满足设计齿形需要。如图2所示,滚齿后的渐开线起始圆和精加工的起始圆是不一致的,所以需要根据加工余量计算出滚齿的渐开线最小起始圆,从而设计滚齿刀刀尖齿形。图4为滚齿刀齿形设计示意图。

其中,刀尖设计的是全圆弧R0.8 mm,沉割量为0.1 mm,压力角可适当小于齿轮压力角,通过安装角度来满足设计齿轮的压力角要求。如出现滚齿齿轮渐开线最小起始圆不满足要求,可通过适当减小齿顶圆弧(图3就变成了两面刀尖倒圆了)、减少沉割量(前提是不影响精加工刀具)、减小滚齿刀压力角等来实现。

当然,实际圆角R刀要比允许的最大值再减小0.2~0.3 mm,这样才可保证齿轮加工刀具磨损后有良好的工艺性。

所以,设计滚齿刀之后,可利用滚齿刀与工件无侧隙的蜗轮蜗杆啮合,模拟展成啮合的曲线,如图5所示。而图6则是加工齿轮法向截面图,可以利用AutoCAD对齿形曲线进行检查。

因此,齿轮滚齿加工的滚齿刀与被加工齿轮相当于齿轮与齿条的啮合,齿坯与齿条在啮合时,齿坯相干涉的部位就被刀具切除。在滚齿刀的设计中,正是利用齿轮与齿条相啮合的这一特性,将滚齿刀的设计后过程进行模拟包络线制齿,检查齿轮可能存在的工艺缺陷。其啮合关系如图7所示。

根据齿条啮合的共轭齿形曲率关系,可知齿轮共轭齿形曲率关系满足欧拉-萨瓦里公式[4]:

(1)

式中:r1,r2分别为齿轮副的2个节圆半径;ρ1,ρ2分别为2个共轭齿形在接触点M处的曲率半径;L为接触点M到2个节圆

交点的距离;α1为接触点M处的啮合角。

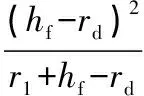

其中,滚齿刀刀尖圆角rd和齿轮齿根圆角rg的关系为:

(2)

式中:r1为齿轮的分度圆半径,hf为齿轮齿根高。

基于式(1)、(2)的关系可对变速器齿轮进行滚齿刀具设计,并用滚齿刀具模拟加工,从而检查齿形设计是否工艺可行。其间,需根据后续加工余量考虑沉割量、最大化设计滚齿刀圆角。

2 具体案例

齿轮:模数m=2.37 mm,齿数Z=13,压力角20°,螺旋角28°,齿顶圆直径42 mm,成品有效起始圆直径32.716 mm,齿根圆直径29.88 mm,公法线(齿数K=2)长度11.71~11.74 mm,刀具齿顶圆角R0.8 mm。需校核该齿轮参数的滚齿工艺性。

由齿轮参数根据公法线长度计算出齿厚,由式(1)、(2)可以算出:

刀尖可容最大圆角半径:R刀max=1.024 mm>0.8 mm,满足设计要求及磨损要求。

通过编制程序,滚齿刀的具体设计输入如图8所示。

经模拟加工后可形成如图9所示的齿形示意图。

可见,渐开线起始圆直径比啮合起始圆大。经计算,精加工后渐开线起始圆比设计起始圆直径大0.76 mm,不能满足设计要求。因此,该齿轮的参数需要调整,重新设计。

3 小结

变速器齿轮按照滚齿蜗轮蜗杆啮合关系,通过滚齿刀模拟设计,然后模拟加工,可以检查加工齿轮齿形曲线的完整性,从而可以反馈齿轮参数设计的合理性。其中,精加工余量、刀具齿顶圆角等因素必须予以考虑,否则工艺性不好会导致生产成本增加。

由于计算量较大,具体应用要通过相关关系形成计算程序来计算。作者只是从工艺设计的角度,提出在齿轮设计过程中同步进行工艺分析,分析滚齿齿形工艺可行性,从而减少后期设计变更的成本浪费。

【1】 袁哲俊,刘华明.刀具设计手册[M].北京:机械工业出版社,1996:866-877.

【2】 熊显文,涂家海,明兴祖.齿轮齿根过渡圆角的计算方法及控制的研究[J].机械传动,2008,32(3):9-15.

【3】 淳道勇,曾子元,陈艳锋.滚齿加工中最大齿根圆角半径的简化计算[J].成都电子机械高等专科学校学报,2010,13(3):8 -10.

【4】 齿轮手册编委会.齿轮设计手册:上册[M].2版.北京:机械工业出版社,2002.

Hob Manufaturability Analysis for Involute Gear

CHEN Qiyun,CHEN Xinbo

(Tongji University,Shanghai 201804,China)

To improve the gear transmission stability and reduce transmission error,the modification request of gear tooth profile is more and more high.However,processing properties of gear meshing process and the hobbing process are different,the former for the parallel axis gear,the later for worm gear crossed angle relationship.There exist non-involute tooth profile modification in tip and root of the designed gear,different transmission causes inconsistent processed tooth shape and design goals.Based on this point,the rolling scheme of designed gear teeth was presented,in order to reduce development cost waste caused by later design change.

Involute gear;Hob manufaturability

2013-11-11

陈启云(1975—),男,工学硕士,研究方向为变速器齿形工艺研究、变速器轻量化结构设计。E-mail:chenqy1975@139.com。