Ni基-WC合金粉末激光熔覆层形貌的预测

孟祥伟

(上海海事大学,上海 201306)

Ni基-WC合金粉末激光熔覆层形貌的预测

孟祥伟

(上海海事大学,上海 201306)

基于BP神经网络,建立网络模型对激光熔覆层形貌尺寸进行预测,研究激光熔覆特征信号(蓝紫光信号、红外辐射信号、可听声信号)和激光熔覆形貌(熔覆层高、宽)之间的对应关系。结果表明,该网络模型预测平均误差小,检验精度高,具有较好的预测能力。

激光熔覆;BP神经网络;等离子体;熔覆层预测

激光熔覆技术是一种新型的材料加工与表面改性技术,它以不同的添料方式在被涂覆基体表面上放置选择的涂层材料、经高能量密度(104~106W/cm2)的激光束辐照后使之和基体表面一薄层同时熔化,并快速凝固后形成稀释度极低,与基体材料成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电气特性等工艺方法。熔覆层几何形貌是指横截面内的熔覆层形状及特征尺寸,熔覆层的形状及其特征尺寸与工艺参数之间存在密切关系,要想获得最佳熔覆层形貌,必须通过大量实验来确定合适的工艺参数,这样会提高成本、增加工作量,尤其在高附加值的部件修复时成本更高,所以有必要提出一种预测方法,能够通过不同的工艺参数组合预测出熔覆后工件表面形貌尺寸,本文将利用神经网络方法分析熔覆层主要几何形貌特征[1~3]。

1 试验方法

本实验采用SLC-20×30D型3 kW连续矩形波CO2激光器和数控激光器,DPSF-2型同轴自动空气送粉器,西门子数控系统和四轴联动数控机床。实验基体45钢,尺寸50 mm×50 mm×4 mm,熔覆材料选用Ni-WC自熔性合金粉末,粒度尺寸45μm ~105μm,熔覆层长度为60 mm,离焦量160 mm。调整工艺参数:激光功率、扫描速度、送粉速率等进行系列单道激光熔覆试验,图1所示为激光熔覆示意图。

2 熔覆层形貌特征预测过程

图1 激光熔覆示意图Figure 1 Scheme of laser fuse cladding

激光熔覆是一个非常复杂的冶金结合过程,有许多因素的影响,在实际熔覆加工过程中伴随着等离子体信号蓝紫光、可听声及熔池红外辐射信号的产生。为了提高工作效率我们必须提出一种预测方法,通过这些特征信号组合预测熔覆层形貌特征。预测对象选择熔覆层几何高度和宽度。BP神经网络预测模型是通过对样本数据的学习与训练调整网络权值,从而建立输入参数与输出参数之间高精度的映射关系。利用训练样本建立一个高性能、强泛化能力的预测神经网络,将训练好的神经网络应用到加工实践过程中,利用神经网络求出系统的输出(即熔覆层高度和宽度尺寸)。若预测值误差小于预定误差值,则进行加工,若预测值误差达不到要求,则返回调整工艺参数,然后再进行预测,直到达到误差要求,具体过程如图2所示[4]。通过有效的预测为加工过程节省了原料,同时激光熔覆加工过程将变的更加高效。

图2 BP神经网络预测过程示意图Figure 2 Illustration of BP neural network prediction process

3 BP网络预测熔覆层高度和宽度

3.1 BP神经网络建模

熔覆层高度和宽度的预测模型选择的是前向型神经网络中的 BP神经网络,图3是我们选取的BP网络拓扑结构图。BP神经网络具有逼近能力强、训练算法简单明确、计算量小、并行性强等优点,同时其缺点也可以通过改进算法得到优化,因此该方法在工程实际应用中最为广泛。

考虑到样本数量的有限性以及问题的复杂性,我们选用典型的BP网络模型,只含一个隐层的三层BP网络,输入层节点数为i,隐层节点数为j,输出层节点数为k。确定网络的输入为蓝紫光信号均值(Qb)、可听声信号均值(Qv)和红外辐射信号均值(Qr)。网络输入层节点数i=3,预测目标为熔覆层高度(H)和宽度(W),网络输出层节点数k=2,根据经验公式以及仿真试探,作者选择隐层节点数j=5,Wij和Wjk为BP神经网络权值。BP神经网络可以看成一个非线性函数,网络输入值和预测值分别为该函数的自变量和因变量。当输入节点数为i,输出节点数为k时,BP神经网络就表达了从i个自变量到k个因变量的函数映射关系。输入因子有:Qb、Qv、Qr,于是,熔覆层高度H和熔覆层宽度W可表示为:

式中,f1、f2表示某种映射关系。根据一般设计原则,作者选择隐层节点传递函数为S型正切函数tansig(),输出层节点传递函数为 purelin()[5]。

3.2 网络的训练

实验具体工艺参数如表1所示,实验采集数据如表2所示,原始样本中各向量的数量级差别很大,为了计算方便及防止部分神经元达到过饱和状态,在研究中对样本的输入进行归一化处理。利用MATLAB中mapminmax()函数实现向量的归一化处理,将样本数据都归一到区间[0,1]之间,这样能避开S型函数饱和区域。

设定目标为0.01,学习速率0.05,最高迭代次数300次。从表2中的实验数据中随机抽取14组作为训练样本,并在MATLAB上进行训练,剩余4组作为检测样本,网络训练成熟后进行检测。

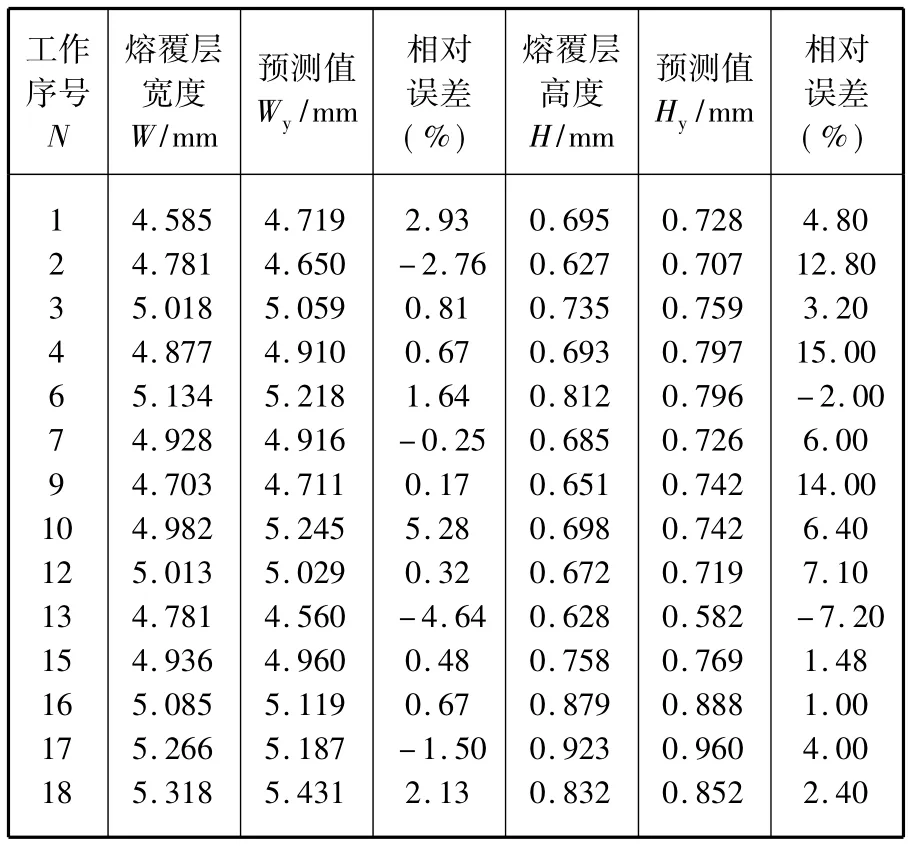

经过训练,网络达到目标要求,如图4所示。网络训练完成后利用sim()函数对网络进行仿真,并对仿真数据做误差分析,具体结果如表3所示。从表3的网络预测值与实验数据对比中可以看出仿真结果与实验测得结果基本一致,这也说明网络训练良好。

图3 BP神经网络拓扑结构图Figure 3 Topological structural diagramof BP neural network

表1 激光熔覆实验采集数据Table 1 Gathering data for laser fuse cladding test

表2 信号数据与熔覆层尺寸Table 2 Signal data and fuse cladding size

图4 BP网络训练示意图Figure 4 Illustration of BP neural network training

表3 训练样本网络预测值与实验数据对比Table 3 Contrast of training specimen network p redicted values and test data

3.3 网络的检测

针对训练好的网络模型,用剩余未经过网络训练的4组样本数据作为检测数据,在MATLAB上运行编译程序,得出网络预测值如表4所示,熔覆层高度预测误差曲线如图5所示,熔覆层宽度预测误差曲线如图6所示。从表3、图5、图6可以看出,BP神经网络预测出的熔覆层高度和宽度与实验测量值非常接近,相对误差的最大值为9.33%,相对误差的最小值达0.33%,网络预测结果与实验测量结果差距不大。对熔覆层高度预测的平均误差为 0.07 mm,平均相对误差为4.16%,对熔覆层宽度预测的平均误差为0.038 mm,平均相对误差值0.61%。这些数据说明利用BP神经网络预测本次实验的熔覆层高度和宽度是可行的[6]。

表4 检测样本网络预测值与实验数据对比Table 4 Contrast of detection specim en network prediction values and test data

图5 熔覆层高度预测误差曲线Figure 5 Curve of fuse cladding height predictive error

图6 熔覆层宽度预测误差曲线Figure 6 Curve of fuse cladding width predictive error

4 结论

通过对人工神经网络的学习,建立BP神经网络模型,分析了熔覆层形貌尺寸(高度和宽度)与激光熔覆主要工艺参数之间的关系,并利用工艺参数预测形貌尺寸。结果表明,BP神经网络的方法能够用于预测激光熔覆实验熔覆层外貌形态的尺寸,其预测结果和实验测量结果能够很好的吻合,误差值最大为9.33%,说明BP神经网络预测熔覆层外貌形态尺寸是可行的;通过本文研究发现BP神经网络的预测可以为激光熔覆加工的反馈补偿系统进行优化[7]。

[1]洪蕾,吴钢.激光制造技术基础[M].第1版.北京:人民交通出版社,2008.

[2]赵洪运,杨贤群,等.激光熔覆层形貌预测对比分析[J].焊接学报.2009,30(1),51 -54.

[3]黄凤晓,蒋中浩,张健.激光熔覆工艺参数对单道熔覆层宏观尺寸的影响[J].材料热处理技术,2010,39(18):119 -121.

[4]朱大奇,史慧.人工神经网络原理及应用[M].第一版.北京:科学出版社,2006.

[5]张德丰等,MATLAB神经网络应用技术[M].第二版北京:机械工业出版社,2011.1.

[6]黄安国,李刚,汪永阳,李磊,李志远.基于人工神经网络的铝合金激光熔覆层特征与性能的预测[J].中国激光.2008.10,35(10):1632 -1636.

[7]杨林,钟敏霖,黄婷,等.激光直接制造镍基高温合金零件成形工艺的研究[J].应用激光,2004,24(6):345 -349.

编辑 傅冬梅

Prediction of Laser Fuse Cladding Appearance Made from Ni-WC Alloy Powder

M eng Xiangwei

Based on BP neural network,network model used for predicting laser fuse cladding appearance and size has been established,further correspondence between characteristic signals of laser fuse cladding(ultravioletemission,infrared emission and audible sound)and laser fuse cladding appearance(fuse cladding height&width)has been researched.The result showed that the networkmodel prediction was provided with lowermean error and higher test precision and possessed better prediction capability.

laser fuse cladding;BP neural network;plasma;fuse cladding prediction

TN249 TG156.99

A

2013—05—03