不锈钢退火酸洗线引带断裂原因分析及防控措施

吴月龙

(山东泰山钢铁集团有限公司,山东 271100)

不锈钢退火酸洗线引带断裂原因分析及防控措施

吴月龙

(山东泰山钢铁集团有限公司,山东 271100)

针对不锈钢退火酸洗线发生引带断裂事故,对断裂试样进行宏观检测、化学成分检测、金相分析和扫描电镜分析,发现J4侧因奥氏体晶界析出的铁素体相和出现沿晶裂纹是断带的根本原因,并提出了相应的防控措施。

不锈钢;退火酸洗;纵向裂纹;张力控制

某公司不锈钢热退火酸洗线为连续生产线,生产时相邻两卷钢带用焊机焊接,每个生产周期最后一卷钢带开卷完毕后需在带尾焊接引带,生产结束后引带铺设在生产线上,下次生产时在引带带尾焊接第一卷正品,引带可重复使用,这样可大大节约生产准备时间和成本。

在一次生产准备过程中,引带在退火炉中发生断裂事故,为查找引带断裂原因,将退火炉降温取出断裂试样进行相关检测。

1 试验方法

1.1 宏观检测

对所送检的断裂样品进行图像采集,宏观分析。

1.2化学成分分析

用SPECRTOLAB M10型光电直读光谱仪对试样进行化学成分分析。

1.3 金相分析

在送检试样适当位置截取金相试样磨制、抛光后在GX51金相显微镜上进行金相检测。

1.4扫描电镜分析

在试样断口部位截取电镜试样,在扫描电子显微镜上进行电镜分析。

2 实验结果

2.1宏观检测结果

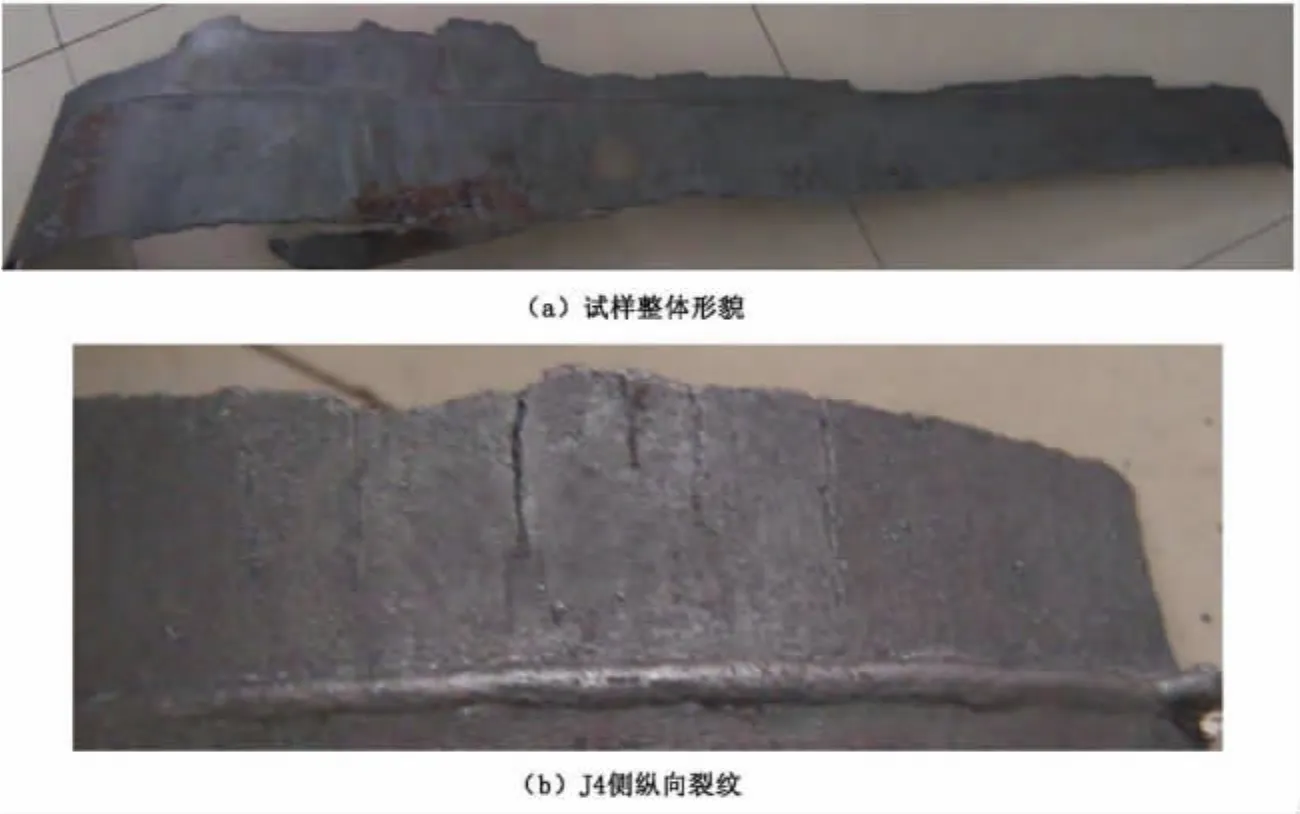

送检试样整体宏观形貌见图1(a)。断裂侧材质为J4,断口距离焊缝位置约5 mm~60 mm,断口处有明显氧化现象,该侧表面有大量纵向裂纹,见图1(b),严重时裂纹可延伸至焊缝附近;焊缝另一侧材质为06Cr19Ni10,表面无纵向裂纹及其他表面缺陷存在。经测量,J4侧与06Cr19Ni10侧厚度分别为2.026 mm和2.613 mm,从生产现场了解到,两钢带原始厚度分别为4.5 mm和3.6 mm。

2.2 化学成分分析结果

对送检试样进行化学成分检测,结果见表1。由表1可知,J4和06Cr19Ni10的检测结果均符合标准要求。

2.3 金相分析结果

2.3.1 夹杂物检测结果

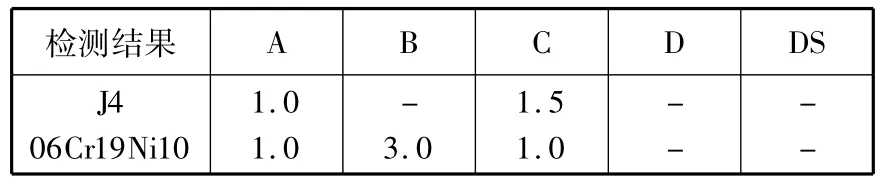

垂直于焊缝方向截取纵向试样进行夹杂物评定,结果见表2。

2.3.2 焊缝金相分析

图1 断裂试样宏观形貌Figure 1 Macro appearance of cracked specimen

表1 化学成分分析结果(质量分数,%)Table 1 Analyzed result of chem ical composition(mass fraction,%)

表2 试样非金属夹杂物评级表Table 2 Grade evaluation of specimen nonmetallic inclusions

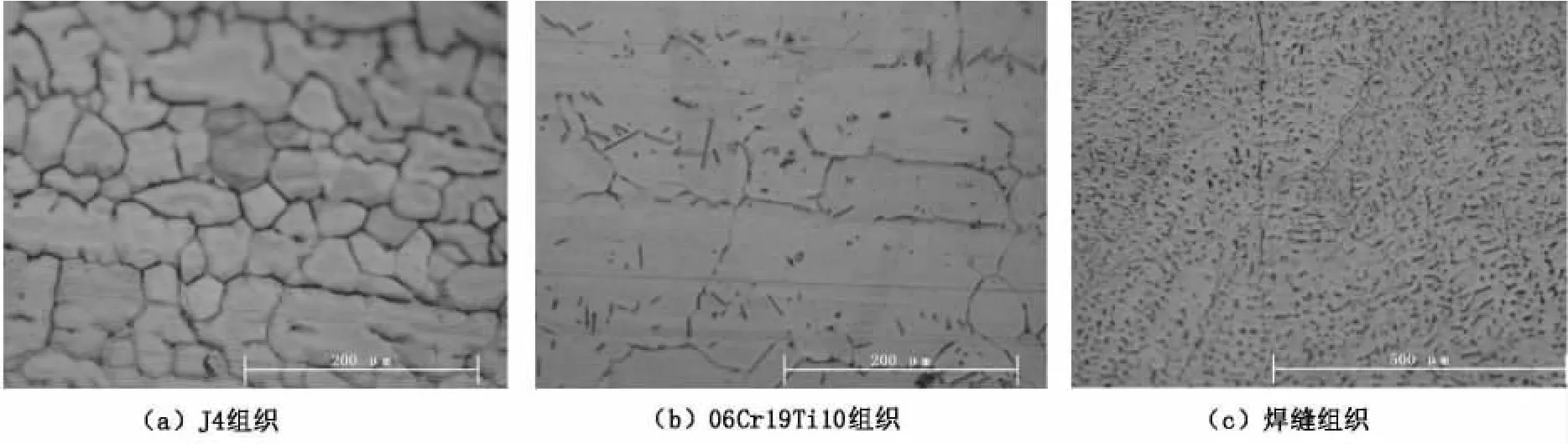

将上述试样用苦味酸、盐酸、酒精腐蚀后进行金相观察,结果见图2。J4的组织为奥氏体+铁素体,见图2(a)。铁素体分布于奥氏体晶界,经测定,铁素体比例占5%,奥氏体晶粒度为5.0级;06Cr19Ni10的组织同样是奥氏体+少量铁素体,见图2(b)。铁素体比例不足1%,奥氏体晶粒度为2.5级;焊缝组织为树枝晶组织,见图2(c)。

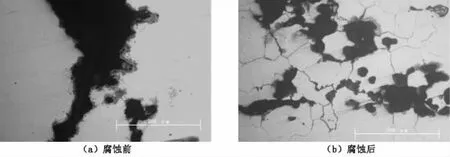

2.3.3 J4 纵裂金相分析

从纵裂处截取横向金相试样进行观察,结果见图3。裂纹附近氧化严重,见图3(a),腐蚀后发现,裂纹沿奥氏体晶界裂开,见图3(b)。

2.4 扫描电镜分析结果

对断口进行扫描电镜分析,结果见图4。断口位置存在沿晶裂纹,见图4(a),晶界过烧严重,晶界熔化严重有凝固产物,见图4(b)。

3 讨论

J4侧化学成分检测结果符合公司标准要求,说明断裂事故与化学成分无关。

截取焊缝纵向试样进行非金属夹杂物检测后发现,J4侧夹杂物级别不高,可见引带断裂与夹杂物无关。

图2 试样金相组织检测结果Figure 2 Test result ofmetallurgical structure for specimen

图3 纵向裂纹金相检测结果Figure 3 Metallographic detection result of longitudinal crack

图4 断口电镜形貌Figure 4 Fracture appearance by SEM

焊缝试样腐蚀后发现,J4侧和06Cr19Ni10侧的组织均为奥氏体+沿晶铁素体,J4侧铁素体含量为5%。沿晶析出的铁素体使钢带的拉伸性能低于单一奥氏体钢带的拉伸性能。J4侧有一端分布大量纵向裂纹,裂纹氧化严重。腐蚀后发现,裂纹沿晶界开裂。通过对断口进行扫描电镜分析可知,断口位置存在沿晶裂纹,晶界因过烧导致晶界有凝固产物存在。由此可知,J4钢带高温区停留时间过长导致晶界析出铁素体相和产生沿晶裂纹从而大大降低了钢带的拉伸性能。

钢带在退火炉内运行是通过退火炉两侧张紧机产生的张力作用,张力的大小与钢带的厚度呈对应关系。经了解,断带时张力按厚度为3.6 mm控制,而J4钢带的实际厚度为2.026 mm,张力偏大。

发生断带时退火炉炉温为600℃,断带后迅速降温至150℃取出断裂试样。可见,钢带的过烧问题不是此次生产造成,是此前生产时造成的。

综上所述,J4钢带在高温区停留时间过长,弱化了晶界,降低了材料塑性,是引带发生断裂的根本原因。运行期间张力偏大是造成断带的直接原因。

4 防控措施

通过对本次断带事故的原因分析,结合我公司不锈钢退火酸洗线的实际情况,采取以下措施可降低断带事故的发生概率。

4.1 根据实际厚度调整张力

在生产中重复利用引带,高温、强酸均会减薄引带的厚度,降低引带的力学性能。故引带在使用前要重新测量实际厚度,并根据实际厚度调整张力,这样可降低因张力过大造成的断带概率。

4.2 加强引带表面质量检测

表面裂纹、空洞等缺陷均可能会造成断带事故的发生。引带运行速度一般不超过30 m/min,该速度下这些表面缺陷用肉眼均容易发现,加强表面检测,发现表面缺陷及时处理可降低断带几率。

4.3 对引带进行拉伸性能检测

沿晶裂纹、沿晶析出铁素体相等微观缺陷很难发现,对每条引带逐一进行金相检测不现实,可对每条引带取样进行拉伸性能检测。

5 结论

J4侧奥氏体晶界析出的铁素体相和出现沿晶裂纹降低了材料的拉伸性能,在过载张力作用下使引带断裂。

通过及时测量引带厚度并根据实际厚度调整张力、加强表面质量检测、及时处理表面缺陷并对引带进行拉伸性能检测可有效降低引带断带事故的发生。

编辑 傅冬梅

Analysis on Band Breakage Cause and Prevention Measures for Stainless Steel Annealing and Pickling Line

W u Yuelong

Regarding to band breakage accidentof stainless steel annealing and pickling line,a series ofmeasures have been conducted,such asmacro inspection,chemical composition test,metallurgical analysis and SEM analysis.Itwas found that ferrite phase separated from austenite crystal boundary at the side of J4 and crack along crystal were main cause of failure and relevant preventionmeasures have been put forward.

stainless steel;annealing and pickling;longitudinal crack;tension control

TF764+.1

B

2013—09—16