主动冷却皱褶芯材夹层板的热力分析①

周 晨,王志瑾,支骄杨

(南京航空航天大学飞行器先进设计技术国防重点学科实验室,南京 210016)

主动冷却皱褶芯材夹层板的热力分析①

周 晨,王志瑾,支骄杨

(南京航空航天大学飞行器先进设计技术国防重点学科实验室,南京 210016)

提出了一种将皱褶芯材夹层板与主动冷却相结合的承载-热防护一体化结构形式。以煤油为冷却液,在强迫对流条件下,采用数值仿真方法对V-型和M-型皱褶芯材夹层板的热力响应进行了研究。首先,建立了主动冷却皱褶芯材夹层板的三维流固耦合模型,应用共轭传热数值计算方法,求解获得了冷却液和结构的温度场;采用顺序耦合求解,得到了相应的结构应力场和变形场。结果表明,实施主动冷却后皱褶结构的换热性能明显提高;沿流向温度上升,并呈现周期性波动;结构的皱褶在加强对流换热的同时,也导致了应力集中。芯材胞元拓扑构型及几何尺寸对结构的换热性能和应力应变具有一定程度的影响。与V-型相比,M-型皱褶结构的应力集中现象得到了较大缓解。

皱褶芯材;主动冷却;热防护;流固耦合

0 引言

高超声速飞行器在穿越大气层时,将遭受强烈的气动加热,热防护系统保证了飞行器机体结构及内部设备的安全,是高超声速飞行器必不可少的重要组成部分[1]。随着飞行速度的不断提高,飞行环境愈加恶劣。与研发新型耐高温材料相比,主动冷却热防护系统显得更具优势。采用主动冷却不但可在现有比较成熟的热防护系统基础上进行改进,从而缩短研究和设计的时间,而且具有较高的防热效率[2]。同时,采用主动冷却更容易实现飞行器结构承载和热防护的一体化设计[3]。

国内外学者针对热力耦合及主动冷却已开展了许多研究[3-5]。Rakow和Wass等对主动冷却金属泡沫夹层板进行了一系列的研究和改进,分别从实验、数值分析和微观角度,研究了金属泡沫夹层板在对流主动冷却下的传热性能和热屈曲性能[3-4]。Lu和Kim等对点阵材料夹层板的传热性能、力学性能及流动特性开展了数值计算和实验研究[6-7]。王储等建立了层板结构数值模型,讨论了层板几何参数及雷诺数对层板内冷却介质流动特性的影响[8]。Wang和Cheng等以结构散热效率最大为目标,对柱状金属多孔结构的截面材料分布进行了优化,并针对不同的截面形状和热边界条件的优化结果进行了讨论[9-10]。Liu和Zhang等提出了一种传递矩阵方法,用于预测强迫对流下金属蜂窝夹层结构的换热性能,并与波纹壁模型和等效介质模型的预测结果进行了比较[11]。

皱褶芯材是将平板按有规律的线系网格进行局部皱褶而得到的立体构型,与蜂窝芯材相比,具有成型工艺简单,几何设计性好等优点[12]。王志瑾等分别采用实验和数值计算方法,研究了铝合金皱褶芯材夹层板的当量热传导系数[13]。目前,针对皱褶结构的研究,主要集中在皱褶芯材夹层结构的几何设计、力学性能和冲击性能等方面[14-17],而缺乏主动冷却条件下皱褶芯材夹层结构传热性能的相关研究。

本文将皱褶芯材夹层板与主动冷却相结合,对强迫对流条件下的皱褶结构进行了热力分析。利用FLUENT完成基于流固耦合的流动换热与传热过程温度场的数值模拟;根据温度场计算结果,由ANSYS结构分析软件进行结构计算,并对皱褶芯材胞元拓扑构型及相关结构尺寸对结构传热性能和结构热响应的影响进行了探讨。

1 模型描述及问题分析

1.1 模型描述

图1为2种典型的皱褶芯材夹层结构示意图。热量通过顶部面板流入夹层结构内部,并通过强制对流方式散热,外加冷却液(煤油)沿X方向流过夹层结构腔体。

图1 皱褶芯材夹层结构几何示意图Fig.1 Illustration of folded core sandwich structures

面板及芯材胞元尺寸示意图如图2所示。由于芯材与面板连接的需要以及加工工艺的限制,流道的实际截面由理想状态下的三角形演化成梯形(见图2)。

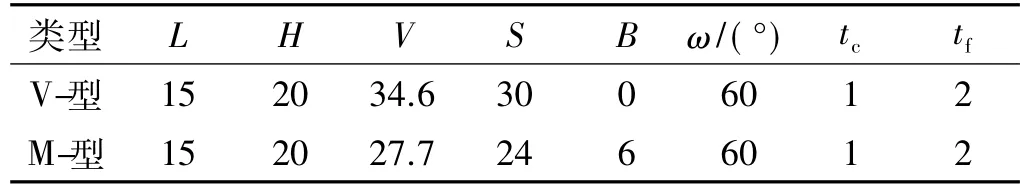

表1列出了本文所研究的两类皱褶芯材夹层结构的相关几何尺寸。

图2 皱褶芯材夹层结构尺寸示意图Fig.2 Geometric parameters of folded coresandwich structures

表1 皱褶夹层结构几何尺寸Table 1 Geometric parameters of folded core sandwich structures mm

1.2 冷却液及芯材材料性能

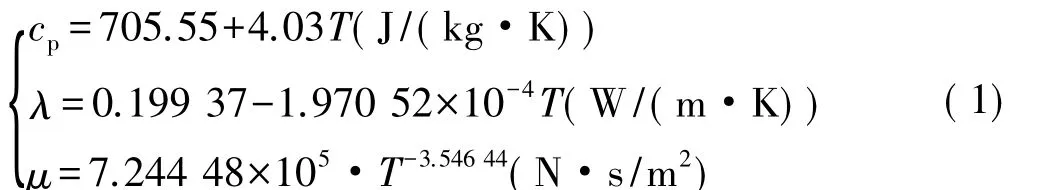

分析中,采用碳氢燃料(煤油)作为冷却液。考虑到煤油的热物理属性随温度升高发生明显变化,对耦合传热性能会产生一定的影响。计算过程中,煤油的定压比热容、导热系数和粘性系数可由以下拟合函数给出[18]:

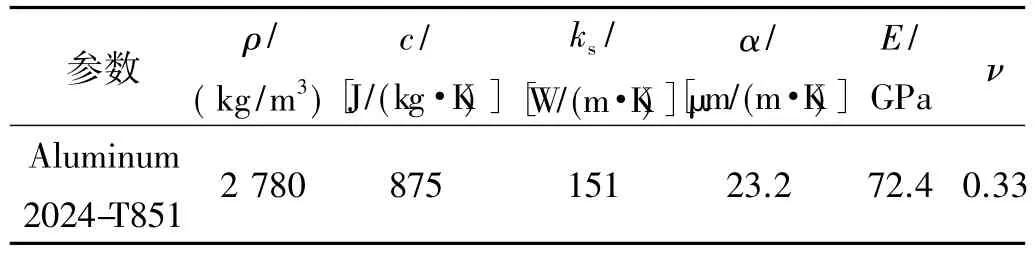

面板和芯材则采用Aluminum 2024-T851,本文不考虑其热物理性质和力学性能随温度的变化,主要性能参数[19]见表 2。

1.3 皱褶芯材相对密度

为便于横向比较,本文所研究的2种皱褶结构采用相同的相对密度。相对密度定义为皱褶芯材胞元整体密度与芯材母体材料密度的比值。

表2 Aluminum 2024-T851材料物理性能参数Table 2 Physical properties of Aluminum 2024-T851

为了得到相对密度与芯材几何尺寸的关系式,根据图2(b)可建立式(2)所示的方程组。

式中 ρ*和ρs分别为皱褶芯材胞元包络柱体(图2中虚线)的密度以及芯材母体材料的密度。

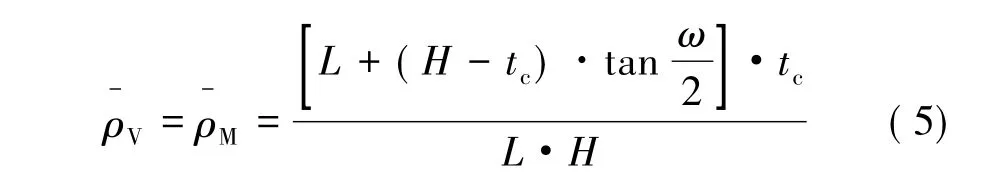

由式(4)可知,相对密度与X向尺寸S和B无关。因此,2种皱褶芯材具有相同的相对密度表达式:

本文所取的2种构型芯材截面尺寸一致,故两者相对密度相同,根据式(5)和表1中的相关数据计算,可得相对密度为8.66%。

2 基于流固耦合的皱褶结构温度场计算

2.1 流固耦合分析

由于皱褶结构属于一种周期性结构,为了减少计算量,取出皱褶夹层板中相邻的2条流道(沿X向)作为分析对象。主动冷却皱褶芯材夹层板的流固耦合共轭传热过程包括冷却液的流动与传热、固体结构自身的热传导以及固液界面的共轭传热。本文由FLUENT软件采用整场离散、整场求解的方法,模拟该流固耦合共轭传热问题。

在进行数值模拟时,做以下假设:(1)流动和传热是稳态的;(2)流体为不可压缩的牛顿型流体;(3)不考虑外部环境的自然对流和辐射换热的影响;(4)忽略粘性耗散热。

控制方程选用雷诺平均N-S方程(RANS),其中流体域和固体域采用通用的控制方程,区别在于固体域只需求解能量方程即可。对于耦合界面,其对流换热系数由软件本身的计算得出。根据雷诺数计算可知,该流动属于湍流流动,湍流模型选用Realizable k-ε双方程模型,近壁区域采用壁面函数进行处理。整个模型采用非结构化网格划分,并在靠近壁面处采用边界层网格进行局部加密,以满足壁面函数的要求。

参考航天飞机再入过程中的热载荷[20],对皱褶芯材夹层板的上面板外表面施加恒定的热流密度q=100 kW/m2,并沿X向通入冷却液,左右侧面设置为周期性边界条件,流固界面采用Coupled处理的无滑移、热耦合边界,其他壁面均作绝热处理。采用速度入口边界条件,入口处冷却液的温度为T0=300 K,流速v0=0.5 m/s;采用自由流动出口边界条件,该边界条件适合于出口处的流速和压力在求解前都是未知的情况,出口处的变量由区域内部外推得到。

2.2 温度场计算结果

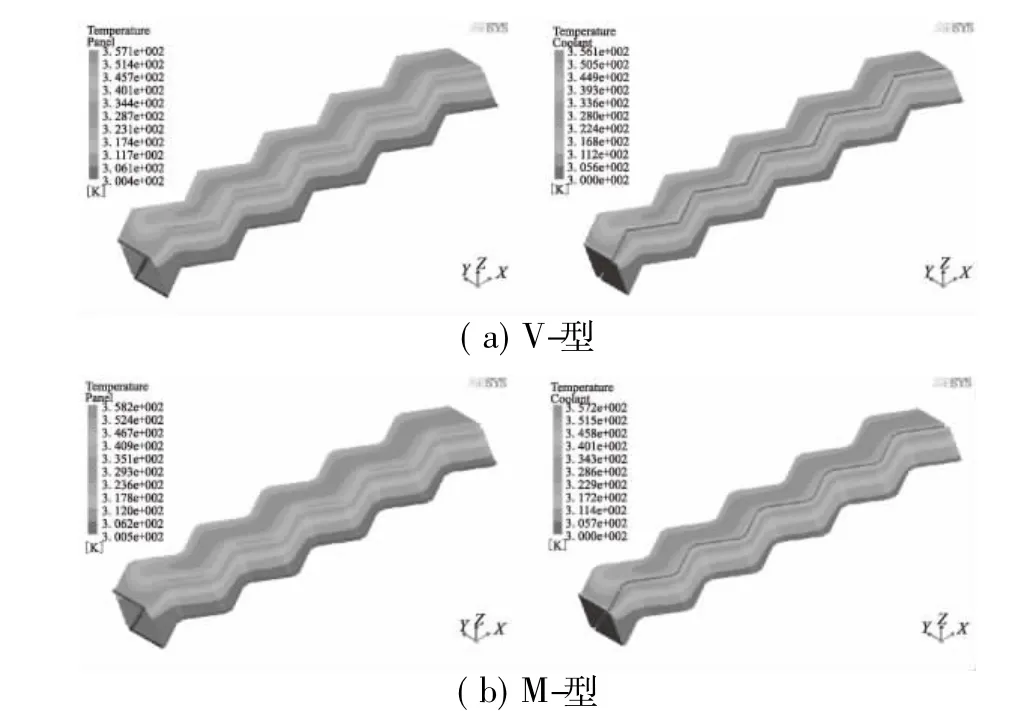

热量由上面板自上而下逐渐传递,当冷却液流过腔体时,与上、下面板以及芯材进行换热,从而带走了很大一部分热量,使得热量在向下传递的过程中会有相当程度的损耗,热量并不能完全地渗透,最终2种皱褶夹层板的结构温度和冷却液温度分布云图如图3所示。从图3可看出,由于存在热量的传递,结构和冷却液的温度沿流向均逐渐上升,且温度载荷的渗透逐渐加深,但渗透加深的速率逐渐趋缓。

同时,温度分布云图显示,在除去速度入口和自由出口附近过渡区域外,温度分布呈现出明显的周期性变化;其中,在速度方向发生偏折的位置,由于来流直接冲击内折侧壁,其对来流形成相对较强的阻碍和拖曳作用,使得在该区域对流效应加强、热量耗散加快。对比V-型和M-型2种结构的温度场可发现,M-型皱褶夹层板的结构温度略高,且Z向温度载荷的渗透也略深。

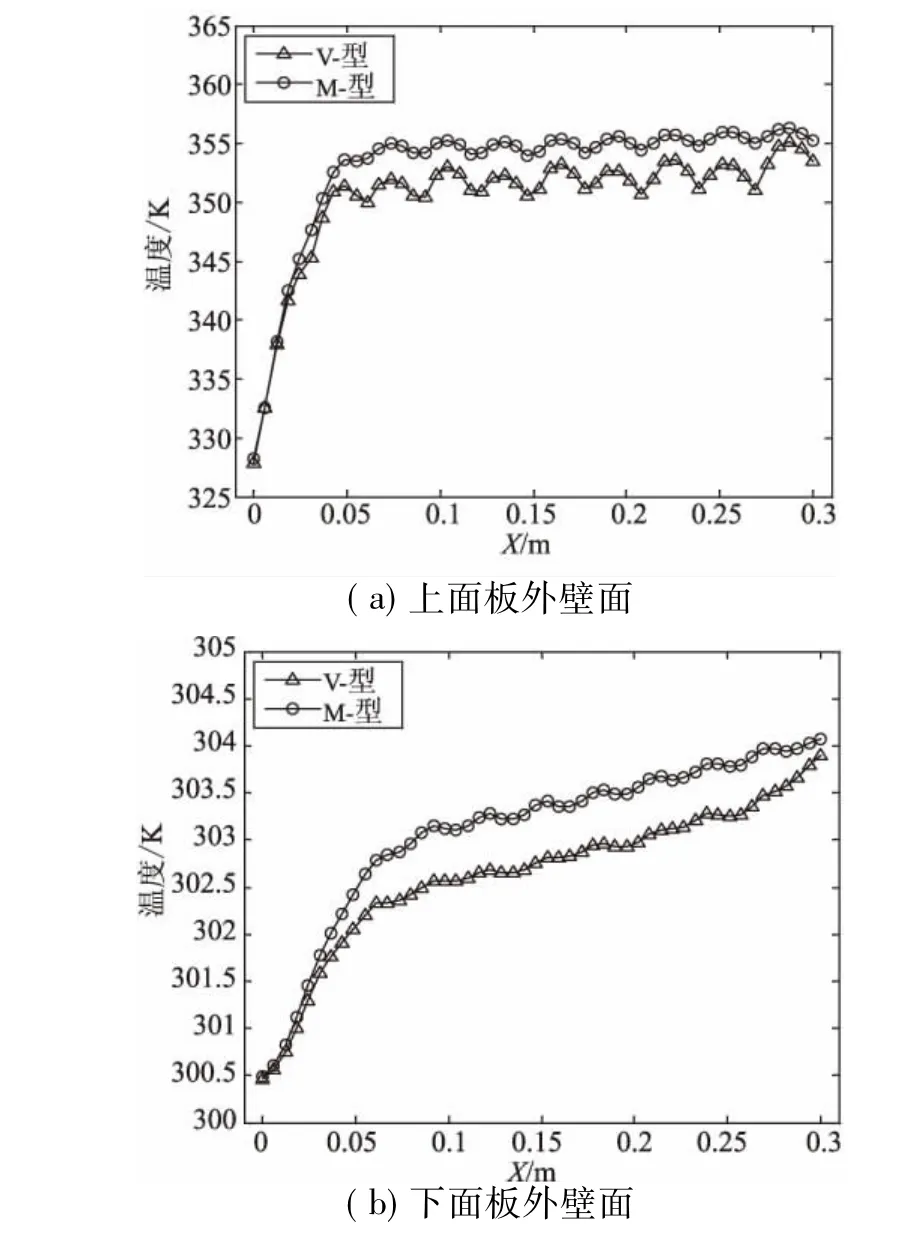

图4为2种皱褶夹层板上、下面板外壁中央沿流向的温度分布。由图4可知,两类皱褶结构的上、下面板外壁温度沿流向逐渐增大,且在入口段温度上升很快,而后渐趋平缓,并呈现小幅度的周期性波动。这是由于冷却液在入口段带走了大部分热量,随着X的增大,冷却液自身不断被加热,从而导致其在下游的冷却能力被削弱;周期性的波动则是由于皱褶结构本身的周期性造成的。

图3 皱褶芯材夹层结构温度及冷却液温度分布Fig.3 Temperature contours of folded core structures and coolant

图4 沿流向温度分布比较Fig.4 Comparison of temperature distribution along the flow direction

图5为上面板内壁中央沿流向的热流密度分布。从图5可知,2种皱褶结构上面板的热流密度分布曲线形状相似。由于冷却液的流动,沿流向热流密度很快得到下降,且皱褶结构本身的周期性导致热流密度也发生周期性的变化,与温度分布相对应。另外,可发现,2种皱褶结构的平均热流水平相当,但M-型皱褶结构的热流突变程度要小于V-型皱褶结构。

图5 上面板内壁沿流向热流密度分布比较Fig.5 Comparison of heat flux distribution along the flow direction at the interior of upper face sheet

3 皱褶结构热应力计算

3.1 热结构耦合分析

皱褶芯材夹层板的结构热响应问题属于热-应力耦合分析,由于结构变形对流场、温度场的影响很小,因此只考虑热到结构的单向耦合。

利用ANSYS结构分析软件对皱褶结构进行分析。设置单元类型为Solid186;将FLUENT计算得到的结构温度场作为载荷加载;施加位移约束条件,约束入口端UX=UY=UZ=0,出口端UZ=0,面板的左右侧面UY=0。

材料性能参数见表2。

3.2 热应力计算结果

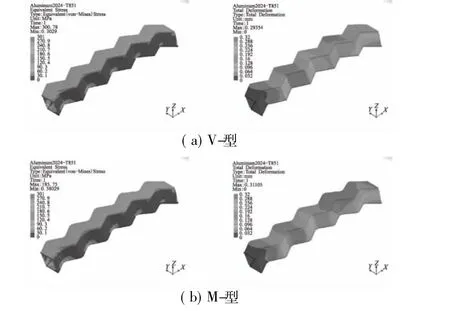

图6分别为2种皱褶夹层板的应力和位移云图。

图6 皱褶芯材夹层结构应力云图及位移云图Fig.6 Stress and deformation contours of folded core structures

由应力云图可知,两者在结构偏折位置均存在应力集中现象,但M-型皱褶结构的应力水平显著低于V-型皱褶结构。上述现象的产生主要是因为M-型皱褶结构自身形状突变相对较平缓;此外,尽管M-型皱褶结构的温度较V-型皱褶结构略高,但其温度梯度相对较小。因此,其应力集中现象相对V-型皱褶结构得到一定程度的缓解。从位移云图可知,由于结构上半部分温度较高,变形较大,因此结构有轻微的翘曲。

4 讨论

根据上文对V-型和M-型皱褶芯材夹层板的对比可看出,M-型皱褶结构换热性能与V-型相当,而应力集中程度显著低于V-型。因此,下文针对M-型皱褶芯材相关结构尺寸,对传热和结构热响应的影响进行了讨论。

4.1 结构尺寸B的影响

为了避免相关尺寸的交叉效应,在分析尺寸B的影响时,约束M-型皱褶芯材胞元沿X向的长度不变,即B+S为定值,且保证沿X向皱褶偏折角度不变,即S/V为定值;其他结构尺寸均与表1中相同。

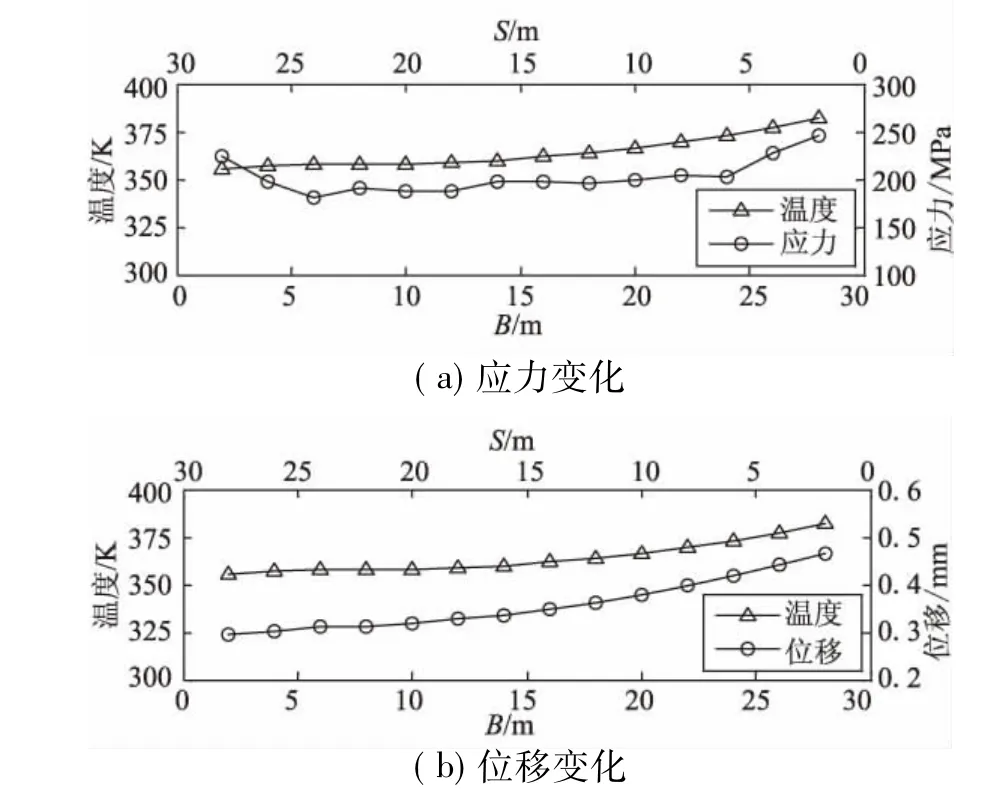

图7为M-型皱褶夹层结构最大温度、应力及位移随结构尺寸B的变化曲线。从图7可看出,随着B的增大,皱褶效应逐渐减弱,结构向直管演化,故冷却性能降低,导致结构最高温度逐渐变大。由图7(a)可知,当B较小时,M-型皱褶结构与V-型皱褶结构类似,此时虽然冷却性能较为理想,但由于结构自身突变剧烈,导致应力集中严重;而当B超过某一值时,温度梯度的影响开始占据主导,此时由于结构冷却性能变差,导致温度变高,从而产生较大的应力集中。结构变形则与结构温度变化趋势一致,如图7(b)所示。

图7 结构最大温度、应力及位移随B的变化曲线Fig.7 Curves of maximum temperature,stress and displacement vs dimension B

4.2 结构尺寸V的影响

在分析尺寸V的影响时,为使描述更加直观,采用与尺寸V直接相关的沿X向皱褶偏折角度θ为变量,其中θ=arcsin(S/V),约束S为定值;其他结构尺寸均与表1中相同。

图8为M-型皱褶夹层结构最大温度、应力及位移随皱褶偏折角度θ的变化曲线。由于随着θ的增大,皱褶程度减弱,结构亦逐渐向直管演化,故图8与图7呈现出相似的变化规律。

图8 结构最大温度、应力及位移随θ的变化曲线Fig.8 Curves of maximum temperature,stress and displacement vs angle θ

5 结论

(1)基于FLUENT流体计算软件和ANSYS结构分析软件,建立了皱褶芯材夹层板的流固耦合和热结构耦合分析模型,实现了热到结构的单向耦合。

(2)对皱褶芯材夹层板加以对流主动冷却后,其换热性能得到了提高;热量自上而下传递过程中不断损耗;结构与冷却液温度沿流向上升,并呈现周期性波动;由于结构皱褶引发冷却液流动方向不断发生改变,使对流换热得到加强;同时,在结构皱褶位置出现了较严重的应力集中。

(3)与V-型皱褶结构相比,M-型皱褶结构由于自身结构形状突变相对平缓,在对流冷却条件下,不但换热性能优良,而且应力集中现象得到了很大改善,具有成为新型主动冷却结构的潜力。

(4)M-型皱褶芯材几何尺寸B和V对结构的性能有较大影响,当B和V独立变化时,结构自身形状突变与温度梯度对结构应力集中的影响程度也发生变化。

[1]Glass D E.Ceramic matrix composite(CMC)thermal protection systems(TPS)and hot structures for hypersonic vehicles[R].AIAA 2008-2682.

[2]Liu S,Zhang B M.Effects of active cooling on the metal thermal protection systems[J].Aerospace Science and Technolo-gy,2011,15(7):526-533.

[3]Rakow J F,Waas A M.Response of actively cooled metal foam sandwich panels exposed to thermal loading[J].AIAA J.,2007,2(45):329-336.

[4]Rakow J F,Waas A M.Thermal buckling of metal foam sandwich panels for actively cooled thermal protection systems[J].J.Spacecraft Rockets,2005,5(42):832-844.

[5]陆晋丽,何国强,李江,等.采用液体喷射实现固体发动机主动冷却的探索研究[J].固体火箭技术,2008,31(3):239-242.

[6]Kim T,Hodson H P,Lu T J.Contribution of vortex structures and flow separation to local and overall pressure and heat transfer characteristics in an ultralightweight lattice material[J].International Journal of Heat and Mass Transfer,2005,48(19-20):4243-4264.

[7]Wen T,Tian J,Lu T J,et al.Forced convection in metallic honeycomb structures[J].International Journal of Heat and Mass Transfer,2006,49(19-20):3313-3324.

[8]王储,王建华,杜治能,等.冷却介质在层板内流动特性研究(第二部分——数值模拟复杂结构内流场)[J].实验流体力学,2007,21(4):22-26.

[9]Wang B,Cheng G D.Design of cellular structures for optimum efficiency of heat dissipation[J].Structural and Multidisciplinary Optimization,2005,30(6):447-458.

[10]Wang B,Cheng G D,Jiang L.Design of multi-tubular heat exchangers for optimum efficiency of heat dissipation[J].Engineering Optimization,2008,40(8):767-788.

[11]Liu S T,Zhang Y C,Liu P.New analytical model for heat transfer efficiency of metallic honeycomb structures[J].International Journal of Heat and Mass Transfer,2008,51(25-26):6254-6258.

[12]Fischer S,Drechsler K,Kilchert S,et al.Mechanical tests for foldcore base material properties[J].Composites Part A:Applied Science and Manufacturing,2009,40(12):1941-1952.

[13]王志瑾,张辉,徐庆华.铝合金皱褶芯材夹层板当量导热系数[J].南京航空航天大学学报,2008(4):507-512.

[14]Nguyen M Q,Jacombs S S,Thomson R S,et al.Simulation of impact on sandwich structures[J].Composite Structures,2005,67(2):217-227.

[15]Hahnel F,Wolf K,Hauffe A,et al.Wedge-shaped folded sandwich cores for aircraft applications[J].CEAS Aeronaut,2011,2:203-212.

[16]Heimbs S,Cichosz J,Klaus M,et al.Sandwich structures with textile-reinforced composite foldcores under impact loads[J].Composite Structures,2010,92(6):1485-1497.

[17]Klaus M,Reimerdes H G,Gupta N K.Experimental and numerical investigations of residual strength after impact of sandwich panels[J].International Journal of Impact Engineering,2012,44:50-58.

[18]Zhong F Q,Fan X J,Yu G,et al.Heat transfer of aviation kerosene at supercritical conditions[J].Journal of Thermophysics And Heat Transfer,2009,23(3):543-550.

[19]Williams S D,Curry D M.Thermal protection materials:thermophysical property data[R].NASA STI/Recon Technical Report N,1992,93:18765.

[20]Satish B,Oscar M,Bhavani S,et al.Analysis and design of Corrugated-Core sandwich panels for thermal protection systems of space vehicles[R].AIAA 2006-1942.

(编辑:崔贤彬)

Thermal-mechanical analysis of actively cooled folded core sandwich panels

ZHOU Chen,WANG Zhi-jin,ZHI Jiao-yang

(Minister Key Discipline Laboratory of Advanced Design Technology of Aircraft,Nanjing Univ.of Aeronautics and Astronautics,Nanjing 210016,China)

A multifunctional sandwich panel with folded cellular cores was proposed for actively cooled load-bearing components in aerospace thermal protection systems.Thermal-mechanical responses of V-type and M-type folded core sandwich panels subjected to forced convection using kerosene as a coolant were studied numerically.First,a 3D fluid-solid coupling model was established and the temperature fields of fluid and structure were computed using the conjugate heat transfer model.Subsequently,the thermal stress and deformation of structure were obtained via sequential coupling method.The results show that the heat transfer performances of folded core sandwich panels are evidently improved through active cooling.The temperature increases along the flow direction and presents a periodic fluctuation.Heat convection is reinforced due to the folds which also cause serious stress concentrations.Cell topology and geometric dimensions have certain influences on the heat transfer characteristics and thermal structural behavior of the active cooled panels.A M-type folded core sandwich panel is superior to a V-type one for a much less severe stress concentration.

folded core;active cooling;thermal protection;fluid-solid coupling

V414.9

A

1006-2793(2014)04-0545-06

10.7673/j.issn.1006-2793.2014.04.022

2013-09-18;

2013-12-30。

江苏省普通高校研究生科研创新计划资助项目(CXLX13_163);中央高校基本科研业务费专项资金资助;江苏高校优势学科建设工程资助项目。

周晨(1989—),男,博士生,从事飞行器热防护系统与热结构设计研究。E-mail:zhouchen@nuaa.edu.cn