某型包装机推手机构刚柔耦合系统动力学研究*

周长江,胡 波,祝智斌

(1.湖南大学 国家高效磨削工程技术研究中心,湖南 长沙 410082;2.湖南大学 机械与运载工程学院,湖南 长沙 410082;3.中烟机械集团常德烟草机械有限责任公司,湖南 常德 415000)

随着包装机械轻质、高速、高精度化发展,柔性构件变形引起的运动误差不能忽略.基于多刚体动力学理论建立的计算模型,在分析柔性构件变形对机械系统运动精度的影响时存在一定的不足[1-2].针对上述问题,研究者提出刚柔体耦合动力学建模.Winfry R C[3]将多刚体动力学与结构动力学进行叠加,提出运动—弹性动力学分析方法.Likins P W[4]和Kane T R 等[5]提出了混合坐标建模方法,并以高速旋转的悬臂梁为例,证明零次近似耦合模型存在“动力刚化”现象.刘锦阳[6]、杨辉等[7]通过纵横振动的二次耦合变形量,研究了“动力刚化”问题,并用实验证明该模型的有效性.朱才朝[8]、张立军等[9]基于刚柔耦合系统动力学理论,研究了柔性车架对汽车平顺性的影响.在包装机械方面,田晓鸿[10]、韩炬等[11]分别对包装机和热封机构进行了多刚体运动学建模与仿真分析.综上所述,若对高速运动的轻质柔性构件作刚体假设,基于多刚体动力学理论的计算结果将存在一定误差.应用机构动力学方法计算出载荷边界,再由结构动力学方法计算出该机构在此载荷边界下的应力与变形.机构动力学求出的动态载荷,作为载荷边界条件直接施加在有限元计算模型上则比较困难.若柔性杆件运动轨迹不规则且变形较大,在有限元计算模型上直接定义该类位移约束条件亦较困难.若简化为静态约束,则仿真条件与实际工况有出入,会影响计算结果的精度.

本文以某型高速包装机(1 000包/min)的柔性推手机构为研究对象,基于刚柔耦合系统动力学理论,重点研究柔性构件长臂推手的动态应力及运动轨迹.基于刚柔耦合系统动力学模型和有限元分析模型,对比研究长臂推手工作点应力的计算值;基于多刚体动力学模型和刚柔耦合系统动力学模型,对比研究构件柔性化对系统运动轨迹精度的影响.

1 刚柔耦合系统动力学计算原理

将包装机推手机构中刚度较大的零部件按多刚体系统动力学建立方程,柔度较大的零件由有限元方法和模态综合叠加法建立方程,两者组集可得刚柔耦合系统的动力学方程[12-13].

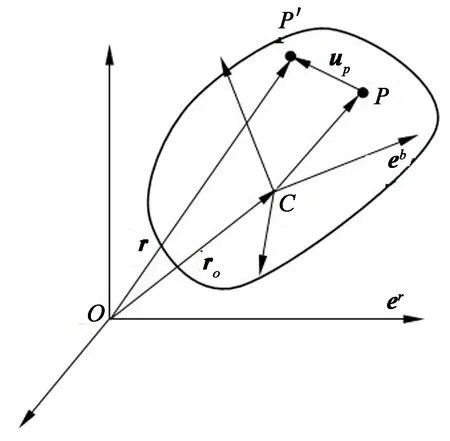

柔性体坐标系如图1所示.其中,er为惯性坐标系,eb为建立在柔性体上的动坐标系,eb在er中的坐标为参考坐标.

小变形的柔体运动可分解为刚性运动与弹性变形.对于柔性体上一点P,其位置矢量表示为:

r=r0+A(rp+up)

(1)

式中r为P点在惯性坐标系er中的位置矢量;r0为动坐标系eb原点在er中的位置矢量;A为动坐标系相对惯性坐标系的方向余弦矩阵;r0为动坐标系eb原点在er中的位置矢量;up为点P的变形量,up=Φpqf;Φp为点P满足里兹基矢量假设的变形模态矩阵;qf为变形的广义坐标.

图1 柔性体坐标描述

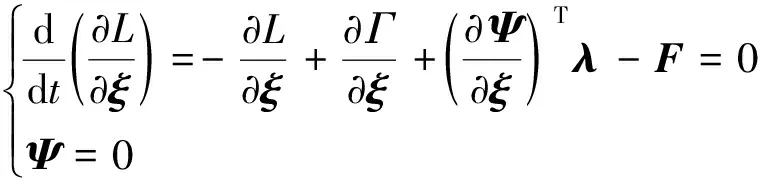

由拉格朗日方程导出柔性体的运动方程:

(2)

式中ξ=(xyzψθFa1Fa2…Fam)T;Ψ为约束方程;λ为对应约束方程的拉氏乘子;ξ为广义坐标;Fai为投影到ξ上的广义力,i=1,2,…,m;F为作用在物体上的广义惯性力;L为拉格朗日项,L=T-V,T,V为系统动能和势能;Γ为系统能量损耗函数;θ为模态坐标.

将计算出的系统动能T、势能V、能量损耗函数Γ代入式(2),得出柔性体的运动微分方程

(3)

式中m为柔性体的质量矩阵;k为对应模态坐标θ的广义刚度矩阵;Fg为重力;D为包含阻尼系数的常值对称矩阵.

2 推手机构刚柔耦合系统动力学建模

包装机推手机构的长臂推手为细长件,即柔性较大.工作时杆件变形对运动轨迹精度可能产生一定的影响,有必要研究其受力状态.将长臂推手作为柔性体,建立推手机构的动力学模型更接近实际运动.基于刚柔耦合系统动力学,可较方便地计算长臂推手的动态应力.该方法可较好地解决在有限元模型上直接添加不规则动态载荷边界及位移约束的困难,定义的仿真条件更符合实际工况.

基于ANSYS和ADAMS软件平台,运用有限元方法和模态综合叠加法,将长臂推手柔性化,建立刚柔耦合系统动力学模型.柔性体建模关键在于建立刚性区域和外联点.刚性区域是柔体上与刚体铰接耦合的不变形区域;外联点即为位于刚柔耦合处的无质量点单元,用来建立柔性体约束的参考坐标.刚性区域和外联点如图2所示.

图2 柔性长臂推手刚性区域和外联点

模态阶数及模态频率范围关系到模态综合叠加法计算结果的准确性,理论上模态频率阶数与计算结果准确性正相关.考虑计算效率,提取长臂推手柔性模型前100阶自由模态,计入模态综合叠加法.在外联点上添加刚体与柔体间的约束,建立刚柔耦合系统动力学模型,见图3.

图3 推手机构刚柔耦合系统动力学模型

图3中长臂推手转速为500 r/min,刚度较小.高速状态下,作为纯刚体进行仿真计算,动力学性能与实际相差可能较大.柔性化长臂推手,将其作为主要研究对象.

3 推手机构刚柔耦合系统的动态特性

3.1 长臂推手动态应力计算

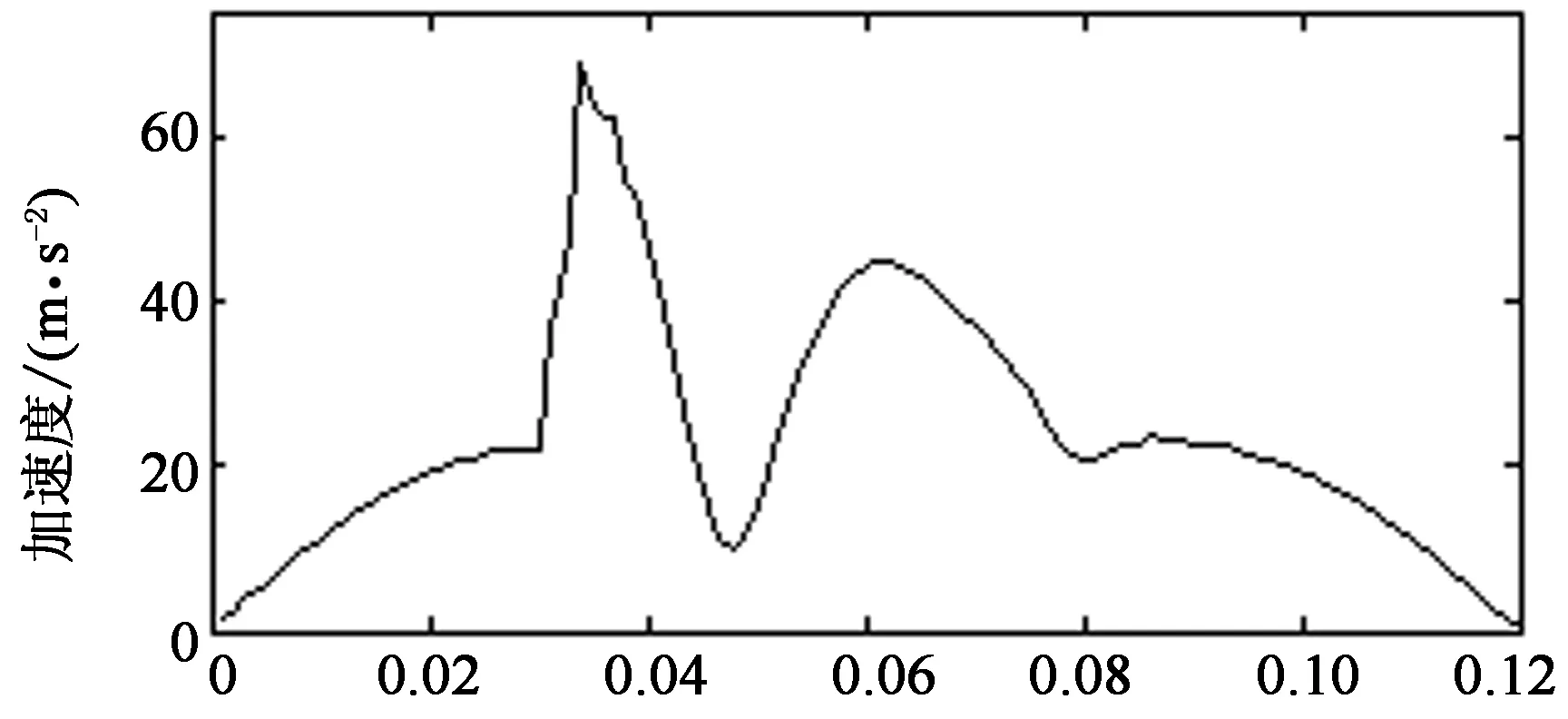

设定电机运转速度500 r/min,根据机构运动关系,计算出测量点的加速度,见图4.

t/s

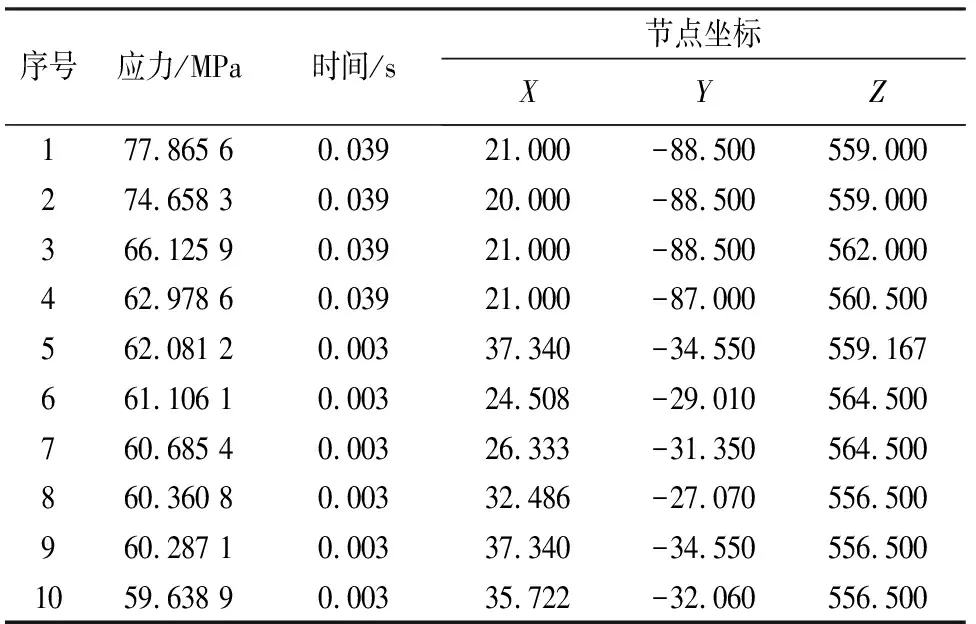

机构的运转周期为0.12 s,0~0.03 s及0.09~0.12 s为工作段,0.03~0.09 s为回程阶段.基于刚柔耦合系统动力学模型,计算柔性推手整个周期的应力.提取前10个较大应力值及其节点位置,见表1.

表1 前10大动态应力值

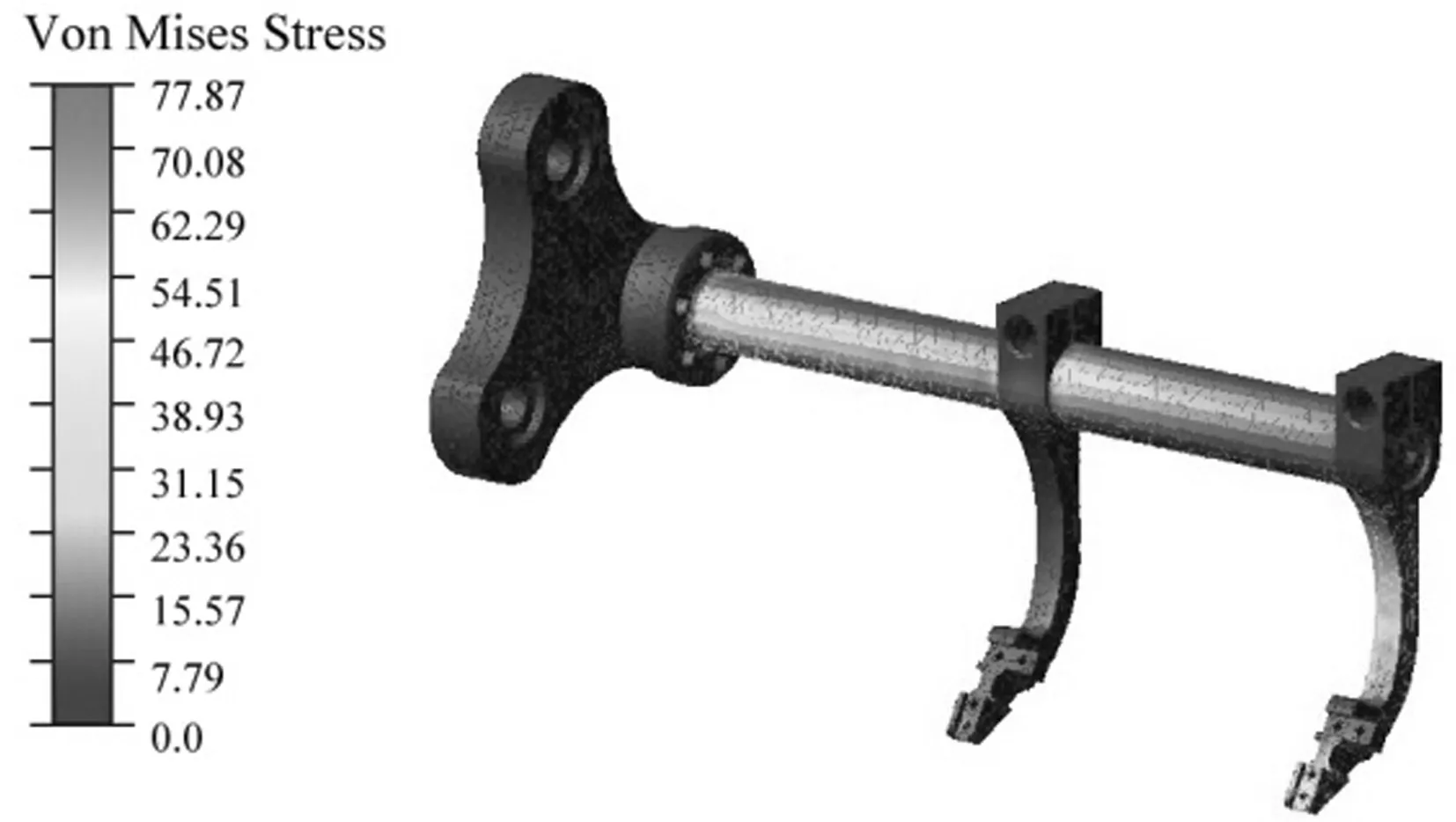

动态应力最大值为77.865 6 MPa,小于材料的许用应力[σ]=210 MPa,即满足强度要求.由表1可知应力较大值主要集中在t=0.003 s与t=0.039 s时刻.主要原因是:在0.003 s时,推手机构快速启动,加速度较大;在0.039 s时,推手机构的加速度达到峰值(见图4),即引起了较大的动载荷.图5、图6分别为该两时刻柔性长臂推手的应力云图.

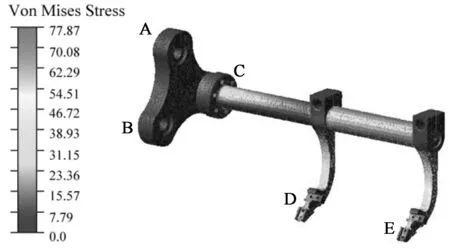

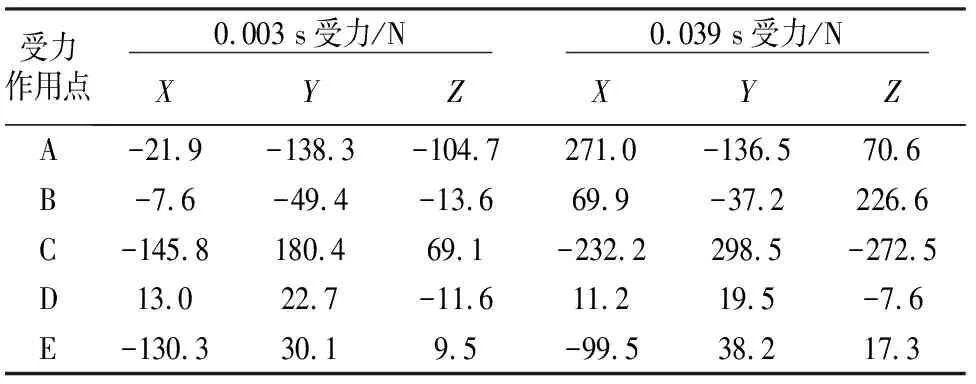

基于有限元分析模型,求解长臂推手的应力状态.与刚柔耦合系统动力学模型的计算结果比较,验证动态计算结果的正确性.基于多刚体动力学理论,得到长臂推手在0.003 s和0.039 s的受力状态,见表2.

图5 t=0.003 s长臂推手的动态应力

图6 t=0.039 s长臂推手的动态应力

表2 0.003 s和0.039 s时刻长臂推手的受力状态

其中A,B,C为长臂推手三处铰链受力作用点,D,E为推板在运动过程中对长臂推手作用力点.在ABAQUS中建立长臂推手的有限元分析模型,将表2中的受力状态作为边界条件,计算长臂推手的准动态应力.应力云图分别见图7和图8.

图7 t=0.003 s长臂推手的准动态应力

图8 t=0.039 s长臂推手的准动态应力

两种计算方法的最大应力值如表3所示.

表3 动态应力与准动态应力最大值

由表3可知,动态应力最大值略大于准动态应力最大值.其原因为:基于刚柔耦合系统动力学的计算模型,定义了不规则运动约束,各单元自身质量产生惯性力,加大了长臂推手的内部应力.该计算模型的工况与实际工况比较相符,计算结果较好.

3.2 柔体变形对运动的影响

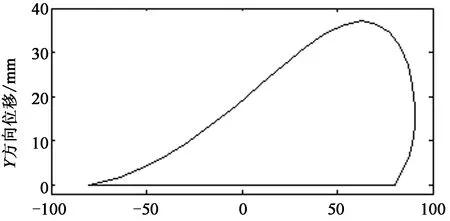

接触推包时,长臂推手加速度较大.为避免产生较大的接触力损坏产品,长臂推手选用柔度较大的轻质铝合金.铝合金在高速运行且加速度较大时,柔度引起的变形会导致一定的运动误差值.长臂推手在图3所示的XOY平面内运动,直线段为工作推程,曲线段为回程避让.运动较为复杂,其运动轨迹见图9.

X方向位移/mm

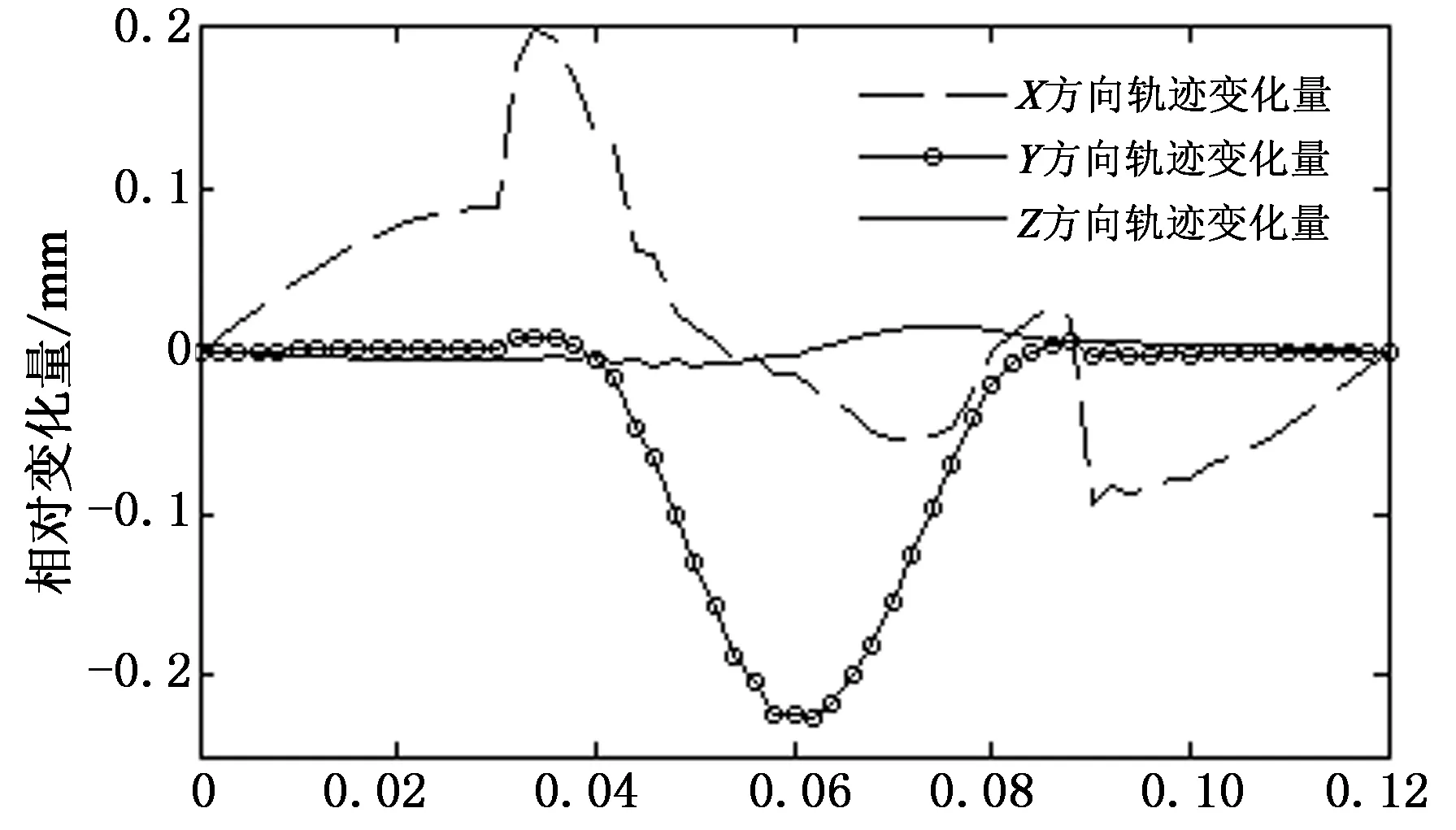

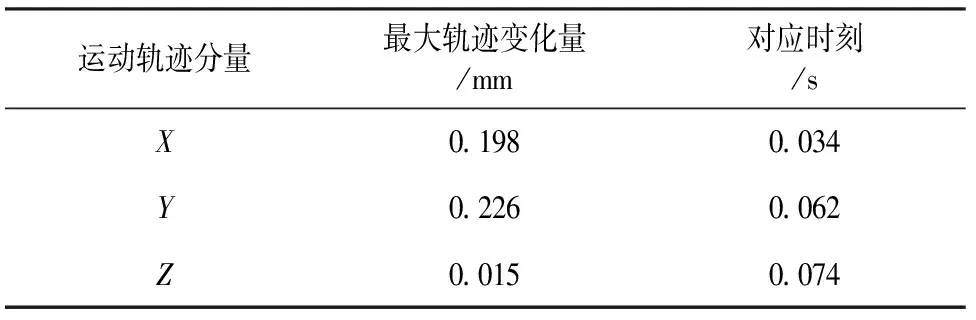

建立推手机构的刚柔耦合系统模型和多刚体系统模型,研究柔性推手变形对运动轨迹的影响.在相同工况下,对两种模型进行动力学仿真.对比长臂推手的运动轨迹,分析柔性推手变形引起的运动误差.图10为柔性推手变形引起的运动轨迹变化量.

t/s

柔性推手变形会引起运动轨迹的偏移.图10表明,该型包装机在高速状态下,基于多刚体动力学模型的计算结果存在一定误差.长臂推手在XOY平面内的运动,X,Y方向受力较大.柔性推手的变形主要表现为X,Y方向,即该两方向的运动轨迹变化量较大,见表4.

表4 运动轨迹的最大相对变化量

由图10及表4可知,柔性推手变形引起的轨迹偏差,主要发生在推手机构的回程阶段,即对应时间段0.03~0.09 s.该阶段对包装质量的影响较小,但对结构性能和运动稳定性会产生一定的影响.

4 结 论

1)基于刚柔耦合系统动力学模型与有限元分析模型,对比研究长臂推手的计算应力,验证了基于刚柔耦合系统动力学理论计算动态应力方法的正确性.

2)基于刚柔耦合系统动力学理论与多刚体动力学理论,对比分析长臂推手测量点的运动轨迹,研究表明该型包装机在高速状态下基于刚柔耦合系统动力学模型的计算结果更为准确.

[1]赵阳,范菊.多刚体动力学在缆索动力分析中的应用[J].船海工程,2011,40(1):152-155.

ZHAO Yang,FAN Ju.Application of the multi-body system dynamics in the dynamic analysis of mooring lines [J].Ship & Ocean Engineering,2011,40(1): 152-155.(In Chinese)

[2]王其东,秦炜华.基于多刚体动力学和规则协调的汽车EPS与ASS建模与控制[J].中国机械工程,2010,21(14): 1709-1713.

WANG Qi-dong,QIN Wei-hua.Modeling and control of vehicle electric power steering and active suspension system based on multi-body dynamics and rule-based coordination[J].Chinese Journal of Mechanical Engineering,2010,21(14):1709-1713.(In Chinese)

[3]WINFRY R C.Elastic link mechanism dynamics [J].ASME Journal of Engineering for Industry,1971,93 (1):268-272.

[4]LIKINS P W.Finite element appendage equations for hybrid coordinate dynamic analysis[J].Journal of Solids & Structure,1972,8(5):709-731.

[5]KANE T R,LEVINSON D A.Formulation of equation of motion for complex spacecraft [J].Journal of Guidance,Control and Dynamics,1980,3(2):99-112.

[6]刘锦阳,洪嘉振.刚-柔耦合动力学系统的建模理论研究[J].力学学报,2002,34(3):408-415.

LIU Jing-yang,HONG Jia-zhen.Study on dynamic modeling theory of rigid-flexible coupling systems[J]. Acta Mechanica Sinica,2002,34(3):408-415.(In Chinese)

[7]杨辉,洪嘉振.柔性多体系统动力学实验研究综述[J].力学进展,2004,24(2):171-181.

YANG Hui,HONG Jia-zhen.Survey of experiments for dynamics of flexible multi body system[J].Advances in Mechanics,2004,24(2):171-181.(In Chinese)

[8]朱才朝,唐倩.人-机-路环境下摩托车刚柔耦合系统动力学研究[J].机械工程学报,2009,45(5):225-229.

ZHU Cai-chao,TANG Qian.Dynamic study for driver-motorcycle-road system with rigid-flexible coupling [J].Journal of Mechanical Engineering,2009,45(5):225-229.(In Chinese)

[9]张立军,张宇.基于悬架刚柔耦合模型的汽车平顺性[J].农业机械学报,2008,39(8):28-32.

ZHANG Li-jun,ZHANG Yu.Ride comfort based on the rigid-flexible coupling model of suspension[J].Transactions of the Chinese Society for Agricultural Machinery,2008,39(8): 28-32.(In Chinese)

[10]田晓鸿,李龙.某包装机推手装置的运动仿真分析[J].包装与食品机械,2011,29(4):35-37.

TIAN Xiao-hong,LI Long.Analysis of the simulation movement in cigarette pusher device [J].Journal of Packaging and Food Machinery,2011,29(4):35-37.(In Chinese)

[11]韩炬,王莹.包装机热封机构的建模及动力学分析[J].食品与机械,2013,29(1):146-148.

HAN Jun,WANG Ying.Modeling and dynamics simulation analysis for heat sealing mechanism of packaging machine [J].Journal of Food and Machinery,2013,29(1):146-148.(In Chinese)

[12]LIMEBEER D J,SHARP R S,EVANGELOU S.Motorcycle steering oscillations due to road profiling [J].Journal of Applied Mechanics,2002,69 (6):724-739.

[13]BASILEIOS M,PETER E.Analysis of alternative front suspension system for motorcycles[J].Vehicle System Dynamics,2006,44(Sup):679-689.