发动机泄气制动数值模拟及其性能优化研究*

龚金科, 潘海杰,余明果,江 杰,田应华

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

为限制车速,车辆往往要频繁使用制动器,造成制动鼓和制动片过热,从而使制动效能降低,甚至会造成制动能力完全消失.所以,在现代商用车特别是大型商用车上增加辅助制动装置已成为趋势甚至成为硬性规定[1-3].泄气制动作为一种重要的辅助制动系统,在国外已有较多应用,大大增加了行车安全性.国内对泄气制动的研究、生产和应用还处于起步阶段[4-7].

国内外对泄气制动研究主要是通过数学软件对泄气制动的模型编写程序进行模拟计算,且多为对缸内压力及流场的分析,对泄气制动性能缺乏系统的研究[8-11].本文运用动态网格技术对泄气制动工作过程进行了三维瞬态数值模拟,这比传统的数值计算更精确,不但显示了活塞压力的变化情况,而且得出了各状态下平均制动功率的大小.通过模拟计算直观系统地对泄气制动性能进行了研究,为开发性能优良的泄气式辅助制动器提供参考依据.

1 发动机泄气制动过程

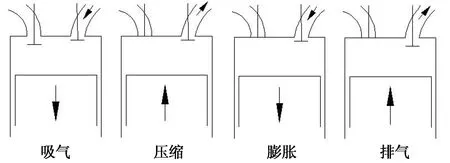

泄气制动原理:通过在发动机配气系统中加装一套控制机构,使排气门在发动机泄气制动过程中始终保持一定的开度,气体充量在压缩和膨胀冲程时通过排气门从气缸排出,减少了缸内充量在膨胀冲程中对活塞的做功,从而增加了发动机的制动功率[11].图1为发动机泄气制动工作示意图.

图1 泄气式辅助制动工作过程示意图

2 发动机泄气式辅助制动数学模型

在泄气制动过程中,缸内停止供油,不发生燃烧现象,缸内工质成分在一整个循环内基本保持不变.取气缸为开放的热力系统,系统通过气门及气缸壁与外界进行物质与能量交换,当处于泄气制动时,根据热力学第一定律,有以下基本方程[12].

质量守恒方程(连续性方程).单位时间内流通微元体中质量的增加,等于同一时间间隔内流入该微元体的净质量:

(1)

在泄气制动过程中,质量守恒方程可表示为:

(2)

式中mA为从进气门流进气缸的质量;mE为通过排气门流出气缸的质量;mS为通过活塞环间隙窜入曲轴箱内的质量.

能量守恒方程:

(3)

式中U为系统内气体内能;W为系统的有效功;Qi为通过系统边界交换的能量;h为比焓;m为系统气体质量;hjdmj为进入或带出系统的能量.

在泄气制动过程中缸内系统与外界不断发生物质与能量交换,能量守恒方程可具体表示如下[11].

进气及气门叠开阶段;压缩、膨胀及排气阶段:

(4)

(5)

式中φ为曲轴转角;cv为工质定容比热;mE,mA分别为流入、流出系统的质量;mS为通过活塞环间隙流出气缸的质量;hE为进气门前的比焓;hS为活塞环间隙工质的比焓;u为缸内气体的比内能.

泄气制动时外部约束方程如下[11].

气缸瞬时容积为:

(6)

气缸容积随着曲轴转角变化率为:

(7)

式中Vh为气缸的工作容积,m3;ε为压缩比;λ为曲柄连杆比.

单位曲轴转角的换热量为[11]:

(8)

式中ω为发动机角速度,ω=6n,n为转速;αg为瞬时平均换热系数;A为换热面积;T为气缸内工质瞬时温度;Tw为壁面的平均温度;i=1为气缸盖,i=2为活塞,i=3为气缸套.

补充方程[12](理想气体):

p=ρRT

(9)

由上述基本方程和约束方程联立,可建立发动机泄气制动工作的数学模型,由此可以求出气缸内工质压力随曲轴转角变化的规律.发动机泄气制动工作时单缸循环的指示功为:

W=∮pdV=∮FdS

(10)

3 三维模型数值模拟计算

3.1 三维数值模拟的流程

三维数值模拟的主要流程如图2所示.

图2 三维数值模拟流程图

根据实物建立三维模型,对模型进行网格划分,设置有关参数后进行三维数值模拟计算,用origin软件进行数据处理,分析模拟结果,然后对参数进行优化,最后进行实验验证,制定最佳方案.

3.2 泄气制动三维模型建立及动态网格划分

首先,根据某发动机的参数建立了气缸简化模型.在网格划分中,应用动态网格技术对气门和活塞的运动规律进行设置和定义,采用四面体网格作为过渡性网格,进排气道部分采用四面体网格划分,并对气门座及气阀附近区域网格进行加密;燃烧室采用稳定性好和精度较高的六面体网格划分,此区域为动网格区.网格划分如图3所示.

图3 气缸与气道部分的网格

图4为转速为2 100 r/min、背压为0.3 MPa、开度为0.7 mm、曲轴转角为270°时活塞受力云图.

3.3 泄气制动性能评价方法

本文通过模拟得到一个循环中各曲轴转角下活塞瞬时压力的大小,由活塞瞬时受力随活塞位移的变化关系得到活塞平均制动功率,比较各状态下活塞消耗功率大小可以反映出制动性能的好坏.图5为转速为2 100 r/min、背压为0.3 MPa、开度为0.7 mm时活塞受力随活塞位移变化关系图.图中F1为压缩、膨胀过程中活塞做功大小(此过程做负功),F2为进气、排气过程中活塞做功大小(此过程做负功).因此,一个循环中活塞做功大小为F1与F2的面积和.

曲轴转角n/(°)

4 发动机泄气制动模拟结果分析

应用三维数值模拟对发动机泄气制动工作过程进行模拟研究,定量分析相关参数对活塞受力及制动性能的影响,最终实现制动性能的优化.

4.1 泄气制动过程活塞压力研究

图6为转速为2 100 r/min、背压为0.3 MPa时,不同排气门开度下活塞受力的比较.

曲轴转角n/(°)

从图6可以看出:开度越大,活塞受力峰值越小.开度越大,压力达到峰值时泄漏的气体越多,缸内气压越低,活塞受力峰值越低.在不同开度下,活塞受力相差很大,开度在0.5 mm与1.0 mm时活塞压力分别为53 786.25 N和37 068.69 N,受力相差达16 717.56 N.另外,压力峰值出现在压缩上止点前,并且随着开度的增加,缸内压力峰值位置逐渐远离压缩上止点,因为开度越大,泄漏的气体越多,在压缩上止点较远时发动机进排气效果达到平衡.

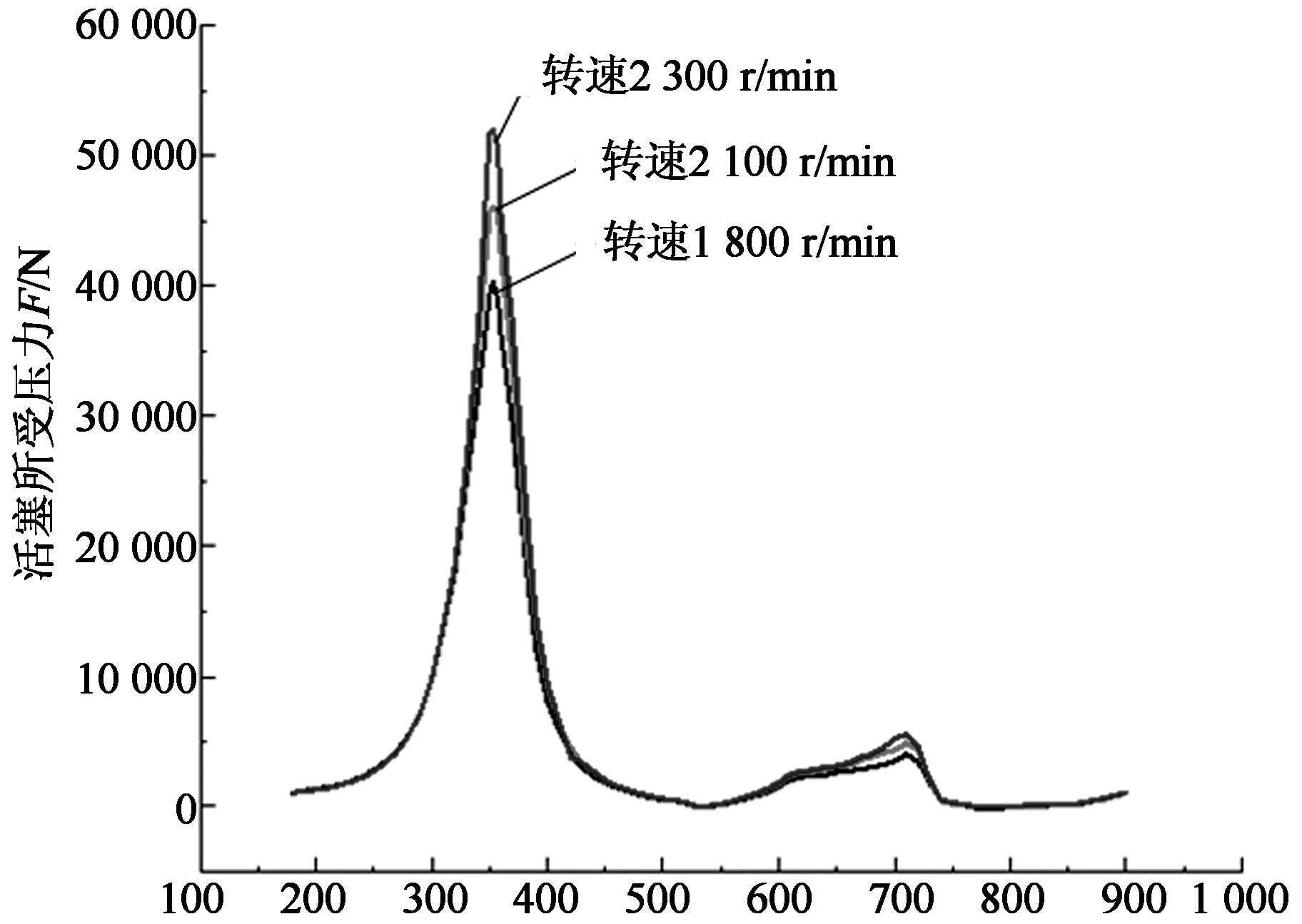

图7为背压为0.3 MPa、开度为0.7 mm时,不同转速下活塞受力的比较.从图7可以看出:转速越高,活塞压力峰值越大.转速越高,压力达到峰值所用的时间越短,泄漏的气体越少,缸内气压越高,活塞压力峰值越大.在不同转速下,活塞受力值相差很大,转速在1 800 r/min与2 300 r/min时活塞压力分别为40 325.64 N和51 932.03 N,受力相差12 123.5 N.并且随着转速的升高,相应缸内最大压力位置越靠近压缩上止点,这是因为转速越高,单位曲轴转角所经历的时间越短,从缸内溢出的空气越少,压力平衡出现得越晚.

曲轴转角n/(°)

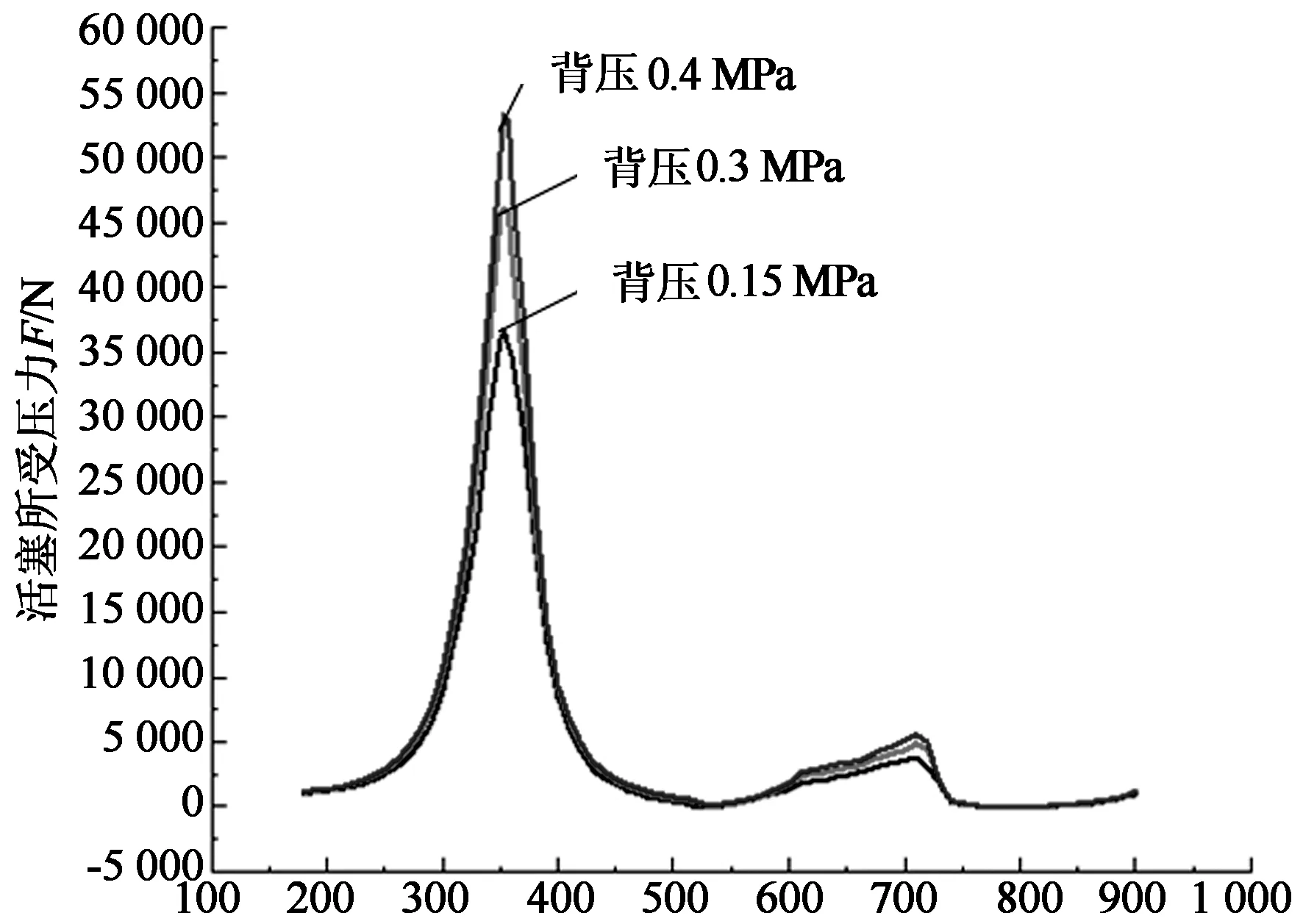

图8为转速为2 100 r/min、开度为0.7 mm时,不同背压下活塞受力的比较.从图8可以看出:背压越大,活塞压力峰值越大.背压越大,压力达到峰值时排出的气体越少,缸内气压越大,活塞所受压力峰值越大.背压在0.15 MPa与0.4 MPa时的活塞压力分别为36 653.23 N和53 257.56 N,受力相差16 604.33 N,并且随着背压的增大,缸内最大压力位置越接近压缩上止点,因为背压越大,排气越困难,排气阻力大,压力平衡出现得越晚.

曲轴转角n/(°)

4.2 各因素对泄气制动性能的影响分析

在研究转速、开度、背压对泄气制动性能的影响时,本文选取了如下参数点:转速分别为1 800 r/min,1 900 r/min,2 000 r/min,2 100 r/min,2 200 r/min和2 300 r/min;开度分别为0.5 mm,0.6 mm,0.7 mm,0.8 mm,0.9 mm和1.0 mm;背压分别为0.15 MPa,0.2 MPa,0.25 MPa,0.3 MPa,0.35 MPa和0.4 MPa.

图9为排气门开度0.7 mm时,不同发动机转速在不同排气背压下的制动功率.从图9可以看出:背压越大,发动机制动性能越好.背压增大,压缩气体越困难,活塞上行阻力越大,由活塞运动产生的制动功率越大.然而排气背压达到一定程度时,会引起排气门的反跳,造成排气门和排气机构的损坏,它限制了平均背压的数值.

排气背压p/MPa

图10为排气门开度0.7 mm时,不同排气背压在不同发动机转速下的活塞制动功率.从图10可以看出:当背压与开度一定时,转速越高,制动性能越好.转速增加时,气缸压力峰值大,压缩过程充量对活塞做功多,并且单位时间内的工作循环次数增多,因此制动功率越大.

发动机转速n/(r·min-1)

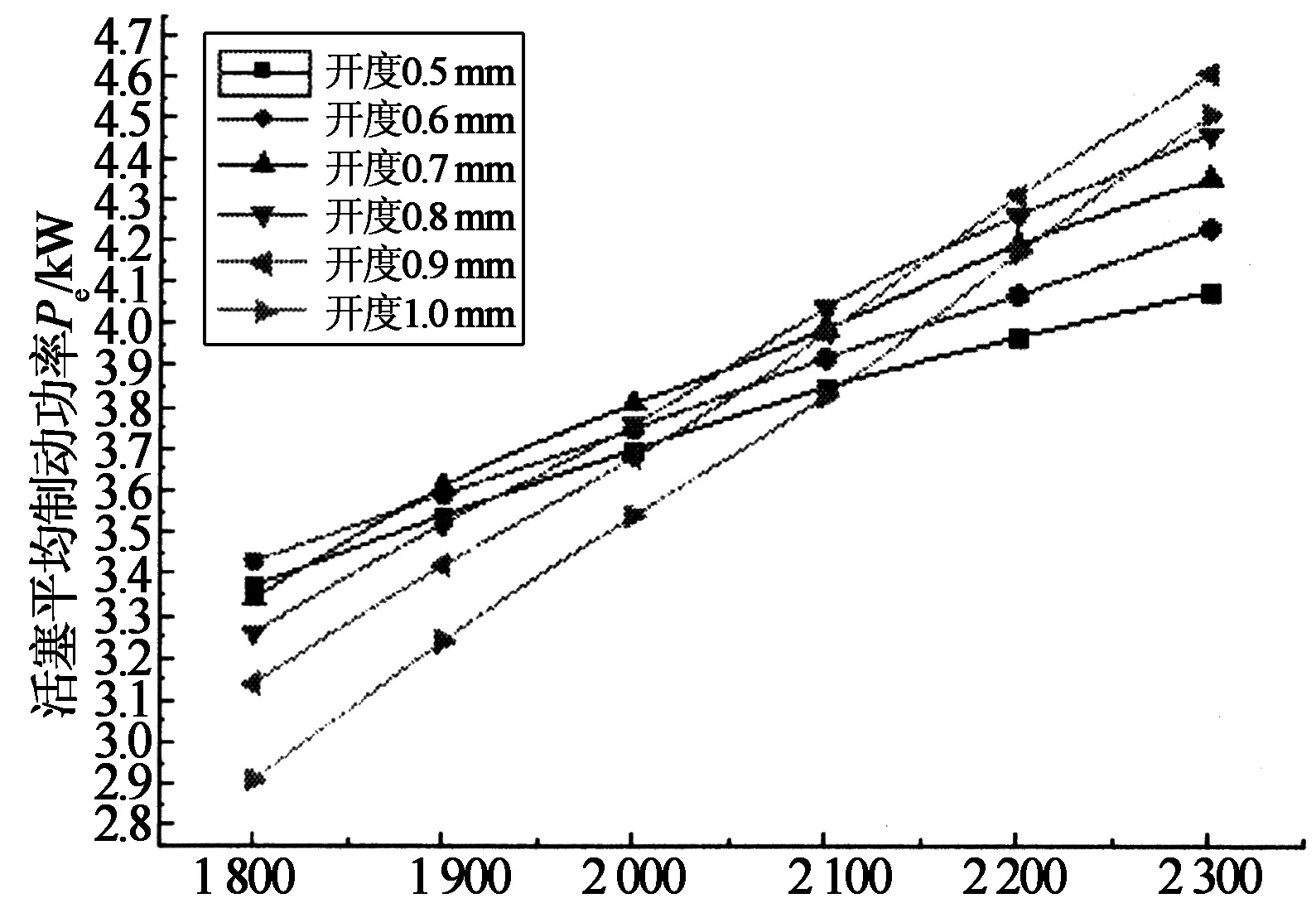

图11为不同转速在不同排气门开度下的制动功率.从图11可以看出:转速一定时,制动功率随开度的增加先增加后减少.

排气门开度/mm

图12为排气背压为0.3 MPa时,不同开度在不同转速下的制动功率.从图12可以看出:对于每一个转速,存在一个对应的开度使得制动功率最佳.通过数值模拟的方法可以找到各个转速下的最佳开度.对于本文模拟的发动机:背压为0.3 MPa、转速为1 800 r/min时,最佳开度为0.6 mm;转速为1 900 r/min和2 000 r/min时,最佳开度为0.7 mm;转速为2 100 r/min时,最佳开度为0.8 mm;转速为2 200 r/min和2 300 r/min时最佳开度为0.9 mm.分析趋势可知:转速高,对应的最佳开度越大.转速高,气缸压力峰值大,但排气时间短,留在气缸的充量多,膨胀过程对活塞做功多;转速低则反之.开度大,排气彻底,但峰值低,消耗功小;开度小则反之.

发动机转速n/(r·min-1)

5 泄气制动性能优化

对于本文研究的发动机,排气门开度为1.0 mm时,压缩过程功率消耗较少,制动功率较小;当开度为0.5 mm时,活塞最大受力值增加,增加了压缩过程中的制动功率,在膨胀冲程中,缸内气体对活塞做功也增加了;当开度为0 mm时,发动机处于倒拖的极限状态,此时发动机的制动功率很小,因此,对于每一个转速,都存在一个对应的最佳开度使得制动功率最大.表1为不同转速在最大、最小及对应的最佳开度下的制动功率.从表1可以看出,在各转速下开度从最大值或最小值逐渐调为最佳值时,不同程度的增加了制动功率.

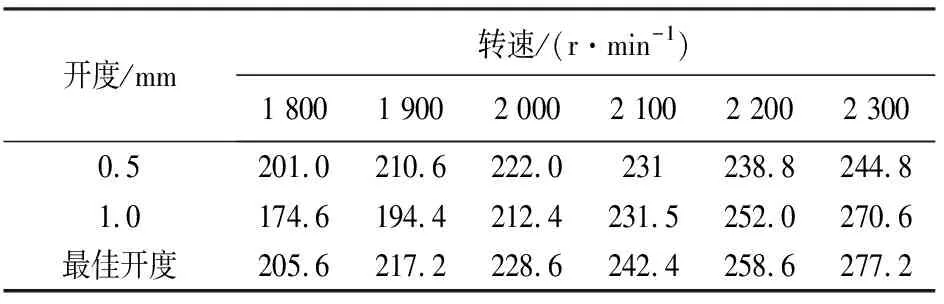

表1 不同转速在最大、最小、最佳开度时的制动功率

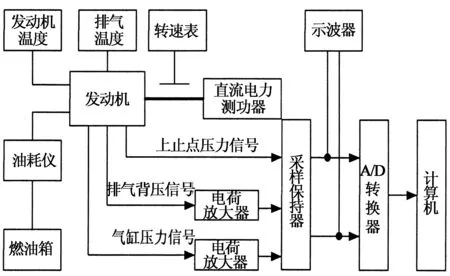

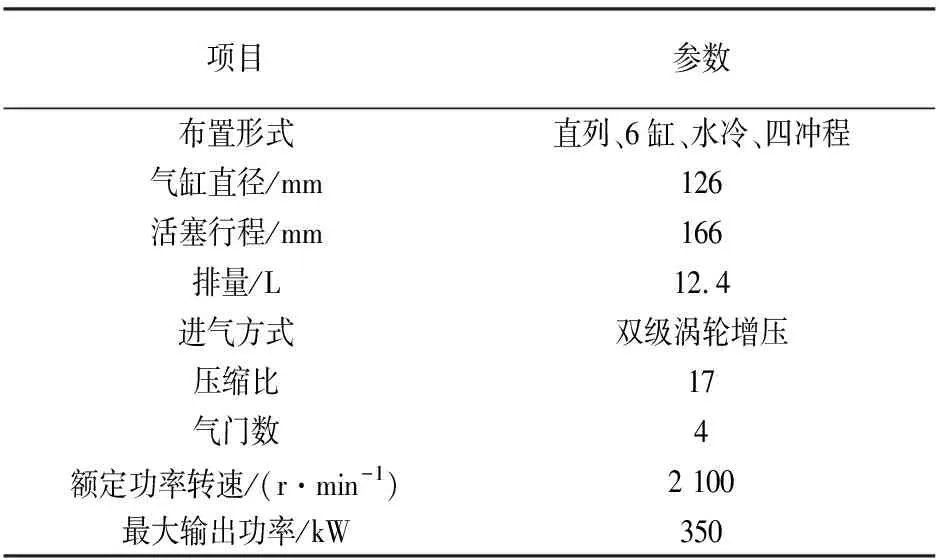

6 实验验证

图13为实验装置示意图.发动机制动能力试验中,采用电力测功机拖动发动机,在各个状态参数下运转,测量不同工况下的拖动功率,并通过压电式压力传感器将缸内压力等非电量信号转化为电量信号,通过信号放大器将电量信号放大,同时通过仪器采集曲轴上止点的脉冲信号,将这些信号经过A/D转换器,将模拟信号转化为数字信号,送入计算机进行数据处理并输出数据.制动台架实验如图14所示,试验发动机的主要参数如表2所示.

图13 发动机制动过程测量系统

图14 发动机泄气制动台架

表2 发动机主要参数

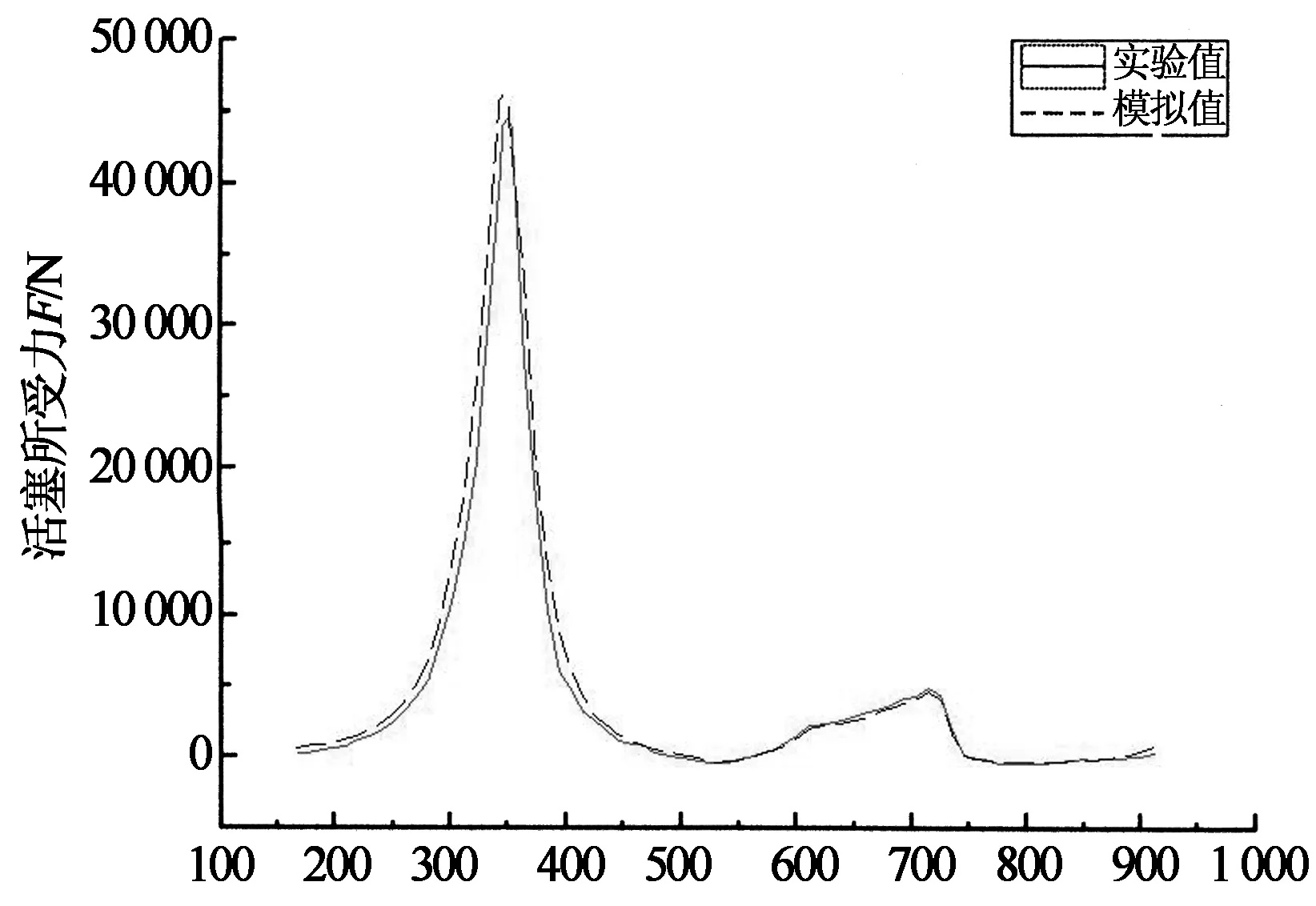

图15为转速2 100 r/min、背压0.3 MPa、开度0.7 mm时活塞受力的实验值与模拟值的比较.从图15可以看出:虽然模拟结果和实验结果之间存在一定误差,但是两者的变化趋势基本一致,说明在选取计算模型和设定边界条件时基本反映了泄气制动系统的实际工作情况.

曲轴转角n/(°)

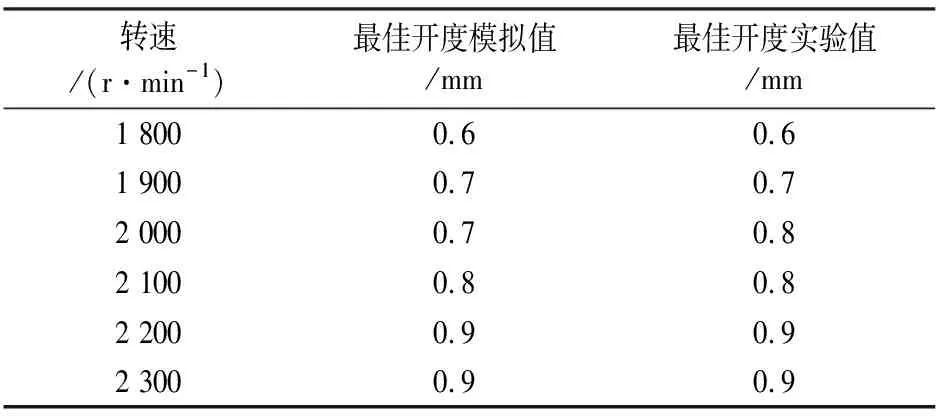

表3为排气背压为0.3 MPa时,各转速对应的最佳排气门开度的模拟值与实验值的比较.从表3可以看出:除转速为2 000 r/min外,其他转速下模拟找到的最佳开度值与实验找到的最佳开度值相同.

表3 各转速下最佳开度模拟值与实验值对比

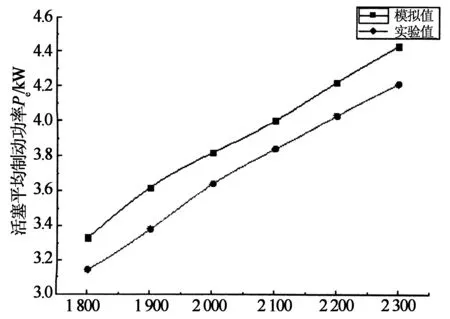

图16为背压为0.3 MPa、开度为0.7 mm时不同转速下单缸制动功率的模拟值与实验测得的指示功率的比较.从图16可以看出:数值模拟结果与实验结果误差十分微小.最大误差为5.2%,最小误差仅为4.1%,说明瞬态数值模拟具有较高的精确性.

发动机转速n/(r·min-1)

7 结 论

对泄气制动过程进行三维数值模拟计算,比传统的数值计算更加精确,分析结果表明:

1)活塞受力受发动机转速、排气门开度及排气背压的影响.转速越高,活塞受力峰值越大;背压越大,活塞受力峰值越大;开度越大,活塞受力峰值越小.活塞受力峰值出现在压缩上止点前,并且随转速的升高、背压的增大、开度的降低越靠近上止点.

2)转速越高,泄气制动性能越好;背压越大,制动性能越好,然而背压太大,会引起排气门反跳,它限制了平均排气背压的数值;对于每一个转速,都有一个对应的最佳排气门开度,使得制动性能最佳.并且转速越高,对应的最佳排气门开度越大.由本文的方法可以找到最佳排气门开度.

3)对于本文研究的发动机,当排气门开度优化到最佳开度时,不同程度地提高了泄气制动性能.实验结果显示,实验值与模拟值误差很小,表明模拟计算方法合理,结果可信.

[1]GB7258-2012 机动车运行安全技术条件[S].北京:中国标 准出版社,2012.

GB7258-2012 Safety technical condition of vehicle operation[S].Beijing:China Standards Press,2012.(In Chinese)

[2]王勇,张雄,刘翰东.汽车辅助制动系统及试验方法研究[J].客车技术与研究,2013(4):30-33.

WANG Yong,ZHANG Xiong,LIU Han-dong.Study on automotive auxiliary braking system and test method[J].Bus & Coach Technology and Research,2013(4):30-33.(In Chinese)

[3]夏基胜.发动机辅助制动试验研究[J].车用发动机,2010,8(4):70-73.

XIA Ji-sheng.Test study on assistant braking performance of engin[J].Vehicle Engine,2010,8(4):70-73.(In Chinese)

[4]厉江,孔德星,梁文芝,等.发动机缓速器整车性能计算及试验验证[J].合肥学院学报,2012,22(3):75-78.

LI Jiang,KONG De-xing,LIANG Wen-zhi,etal.The vehicle performance’s calculations and experimentation of engine retarder[J].Journal of Hefei University,2012,22(3):75-78.(In Chinese)

[5]周科.客车辅助制动性能试验研究[J].客车技术与研究,2013(4):41-49.

ZHOU Ke.Test study on assistant braking performanceof bus[J].Bus & Coach Technology and Research,2013(4):41-49.(In Chinese)

[6]SONG Bin,LV Jian-gang,ZHAO Guang-jun,etal.Numerical simulation on gas-liquid two-phase flow in fluid couplings during braking[J].IEEE ICCSIT,2010(4):709-713.

[7]董颖.发动机制动的工作机理及性能分析研究[D].镇江:江苏大学汽车与交通工程学院,2007.

DONG Ying.Working process and performance research of engine retarder[D].Zhenjiang:School of Automobile and Traffic Engineering,Jiangsu University,2007.(In Chinese)

[8]DRUZHININA M,STEFANOPULU A G.Speed control experiment for commercial heavy vehicles with coordinated friction and engine compression brakes[J].Proceeding of the American Conference,2002(3):2546-2551.

[9]KURNIAWAN Wendy Hardyono,ABDULLAH Shahrir.Numerical analysis of the combustion process in a four-stroke compressed natural gas engine with direct injection system[J].Journal of Mechanical Science and Technology,2008,22(10):1937-1945.

[10]TANNER Franz X,SRINIVASAN Seshasai.CFD-based optimization of fuel injection strategies in a diesel engine using an adaptive gradient method[J].Applied Mathematical Modelling,2009,33(3):1366-1385.

[11]杭瑾.发动机辅助制动三维模拟研究[D].镇江:江苏大学汽车与交通工程学院,2010.

HANG Jin.Study of engine auxiliary braking through 3-d numerical simulation[D].Zhenjiang: School of Automobile and Traffic Engineering, Jiangsu University,2010.(In Chinese)

[12]于勇.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008.

YU Yong.Tutorial of FLUENT introduction and advanced[M].Beijing:Beijing Institute of Technology Press,2008.(In Chinese)