自制屏模组测试仪表

庄辉迅

(厦门华侨电子股份有限公司,福建厦门 361006)

1 液晶电视的屏幕组装概述

由于近年来液晶电视产业的竞争越来越激烈,企业只有不断加强垂直整合力度,才能有效解决与国际大厂争夺关键原材料、成本降低、产品差异化等问题。从当前产业发展形势上看,垂直整合日益盛行,平板电视产业供应链的业务模式,也正从传统面板(OPENCELL)、背光模组、LCM液晶模组、系统整机各段分开运作,转移到MIB(背光零组件和液晶模组整合)、BMS(背光零组件、模组零组件、电视机械零组件整合)等新模式。

液晶电视,主要由屏(背光零组件和液晶模组)、部件板、机壳三大部分装配组成,屏厂家生产时需带铁壳保护,整机厂装配部件板时需要增加转接支架固定,成本高。为此,整机厂通过一体化设计,把背光零组件、模组零组件整合到整机生产流程中,整机外壳、屏外壳、部件板固定支架等通过设计合并优化,大幅降低材料成本,提升装配效率,简称 BMS(Backlight Module System Integration)模式[1]。

在导入BMS生产工艺后,须组建屏模组装配车间,把OPENCELL、LED灯条、光学膜片、前框、铁背板等,在无尘车间中装配成屏模组。在装配过程中,为了保证质量,需要对多个工序通电测试[2],包括OPENCELL上线前检验,装配光学模片后检验灯条、异物等,屏模组完整装配后性能检验、OQA抽检、维修等工序。一条线需要5套测试工装,一个车间3条线需要15套。如购买专用LVDS信号源,1套信号源近6万元,资金投入很大。而且,公司生产机型品种多,不同机型背光电压从60~200 V不等,市面上供应的专用信号源不能满足这种电压范围变化;同样,如果直接采用整机信号板和电源板,作为测试驱动,则测试不同型号屏模组时,需要更换不同的驱动板,成本高、切换时间长。为此,考虑自行设计开发通用测试工装。

屏模组装配流程如图1所示。

图1 屏模组装配流程图

2 通用工装需要解决的主要问题

屏模组测试工装,需要给屏提供LVDS信号驱动屏工作,并给灯条提供供电电源,提供背光驱动。

LVDS(Low Voltage Differential Signaling)是一种低压差分信号技术接口,除了包括RGB数据信号外,还包括行同步、场同步、像素时钟等信号,是当前液晶屏通用接口。

1)须适应不同屏参,屏幕尺寸范围:19~65 in(1 in=2.54 cm),主要参数如表1 所示[3]。

表1 屏参规格

2)输出各种测试图谱;

3)背光供电电压:60~200 V,电流:100~2 000 mA,恒流源供电;

4)信号和电源能组合一起,单键控制开关;

5)信号和电源断电后,再通电信号出现快,方便下一个屏检验,同时迅速放电,防止残留电压损坏屏。

6)制作成本低、工作可靠、使用方便、不同机型切换方便等。

3 设计总体方案

基于以上需求,为降低成本,考虑尽可能利用现有闲置仪表和公司资源,初步设计总体方案如下:

1)测试图谱:利用闲置VGA信号源VG-3150。

2)采用公司正在量产的主流机型主板32ME83为LVDS信号驱动板,不同屏参切换,通过USB口,升级对应软件解决。

3)背光供电,外购恒流电压源。参数如下:电压为0~200 V,电流为0~2 A。

4 存在问题和解决方法

1)LVDS信号开机后图像出现慢。信号板开机时,需要对CPU(集成在主IC中)进行初始化等操作,需要5 min左右信号才能稳定,如果每检验一台机器,都做通断电操作,会严重影响检验节拍,但如果带电插拔LVDS线,会损坏屏。为此,对LVDS各引脚电压进行分析,各引脚功能和电压如表2所示。

由表2可见,各信号脚电压低、电流小,拔插时不会因电冲击损伤元件,只有12 V供电脚电压高,如带电拔插,会因为拔插过程存在短路或电火花损坏器件,拔插前需要关断。据此,对信号板进行改造,在断电时,只把LVDS信号输出中的12 V供电切断,但保留主IC不断电,这样,既可以保证在更换检验下一个屏时,拔插LVDS线材,不会损坏屏,同时由于信号板主IC持续工作中,图像可以快速出现。

表2 LVDS各引脚功能和电压

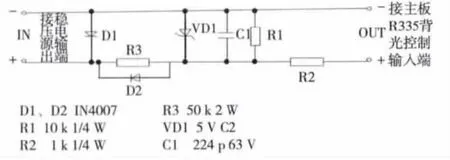

信号板改进如图2所示。

图2 LVDS 12 V供电通断控制电路图

当控制板输出端输出5 V高电平,V306导通,V307 G极为低电平,V307导通,VCC-PANEL为12 V,LVDS信号正常输出,驱动屏显示;当控制板输出端输出0 V低电平,V306截止,V307 G极为高电平,V307截止,VCC-PANEL为0 V,LVDS信号关断,这时插拔LVDS线不会损坏器件。

2)整合信号板和背光电源:在检验完成后,除了要关断信号板LVDS 12 V供电,还要关断背光供电。整合成单键同时关信号和背光电源,可防止生产检验过程中,因漏关电源损坏屏。改造方案:给背光供电的恒流电源采用轻触开关控制输出通断,取背光电源电压输出,经分压并稳压处理后作为控制脚,控制信号主板LVDS 12 V供电脚通断。当背光输出为0时,关断LVDS 12 V,这样,背光电压关断时,LVDS 12 V同时关断,图像消失,从而实现了单键开关控制。控制原理图如图3所示。

3)检验不同型号屏,屏参不同,需要升级,常规升级操作麻烦,正常屏参升级时需要接PC看屏幕操作,为了简化操作,提高换票速度,开发了插U盘自动升级功能,增加指示灯提示,在升级时,通过指示灯变换,可以显示是否升级成功。

图3 背光电源控制信号板输出电路图

5 工装操作说明

工装整体框架如图4所示。

图4 工装连接图

1)工装连接

如图4所示,通过VGA线连接工装与VGA信号源SG3150;用专用六芯线连接工装控制信号输入与恒流电源的正负极输出;将三芯电源线接到工装电源输入口;根据CELL LVDS接口选择对应的LVDS线,接入工装LVDS输出口。

2)恒流电源设置

恒流电源设置如图5所示。

(1)电压、电流值设定

按动左右移动键,将位选光标移动到要设定的数位上,旋转飞梭,调节数字到欲设定的电压值,电压值设定完成,按下电压/电流切换键,开始设定电流值,按动左右移动键,将位选光标移动到要设定的数位上,旋转飞梭,调节数字到欲设定的电流值,电流设定完成。

图5 恒流电源按钮和接线柱功能说明

(2)电压、电流的输出

电压、电流值设定完成后,按下“启动/停止”键,使仪表“启动/停止状态显示”为“ON”,电源开始输出。此时显示屏右边为电压、电流设定值,左边为电压、电流实际输出值。

具体机型电压电流参数见表3。

3)工装软件升级方法:

(1)将点屏工装电源及恒流电源开关关闭;

(2)根据机型选择相应软件拷贝至U盘根目录下,软件名以MERGE.BIN命名;

(3)将U盘插入工装的USB升级口;

(4)按住工装的升级按键不放,打开工装的电源开关,透过面板关注主板遥控接收板的指示灯,指示灯连续闪烁时,放开升级按键,直到遥控接收板指示灯长亮后变灭,升级成功,拔掉U盘。

具体机型对应软件见表4。

4)开始检验:按一下稳压电源“启动/停止”键,使稳压电源“启动/停止状态显示”为“OFF”,将工装LVDS线插入待检屏模组 LVDS接口,再按一下“启动/停止”键,使“启动/停止状态显示”为“ON”,屏模组点亮,开始检验,切换VG-315键盘,可输出各种需要的测试图谱。检验结束后,先按一下“启动/停止”键,使“启动/停止状态显示”为“OFF”,将LVDS线拔出被检屏模组LVDS接口。注意:不能在稳压电源“启动/停止状态显示”为“ON”时拔插LVDS线,避免损坏屏模组。

6 结论

屏自制测试工装,已投入生产使用,经批量生产验证,完全胜任检验任务,快捷方便,安全可靠,节省了近百万元仪表采购资金。后续拟增加测试工装与MES系统的合成,通过MES系统自动调用切换LVDS屏参和背光电压电流,进一步提高测试系统使用方便性和防止认为参数设定错误。

表3 屏模组背光电压电流设置对照表

表4 通用点屏工装机型尺寸软件对应表

:

[1]陈炳欣.中国LED背光模组产业的三大势力[J].中国科技投资,2011(3):30-31.

[2]陈洪财,张荣学,孙名伟.基于FPGA的LCD外接功能接口连通性快速测量系统[J].电视技术,2011,35(20):79-81.

[3]董春雷,王康平,陈威.LVDS技术在LCD数据传输中的应用[J].电子技术,2011(2):48-49.