成分对温压成形Reed/Cu/PE复合材料性能的影响1)

张红 梁盛 吴庆定 袁光明

(中南林业科技大学,长沙,410004)

随着《绿色制造科技发展“十二五”专项规划》的出台,绿色制造[1]的概念逐渐被人们所了解,资源的充分利用成为制造业发展的新趋势。随着现代化进程的飞速发展,传统的金属材料、无机非金属材料等存在生产加工能源消耗大,资源浪费严重,应用领域受限制等缺陷,因此,人们一直积极找寻可利用的新型材料。木质剩余物作为可再生资源,通常被用于人造板、造纸等行业,但由于木材本身存在许多缺点(易燃、易腐、易变形、强度低、易吸水受潮等),在一定程度上制约了其加工和应用的范围。木质粉末温压成形原理[2]表明,金属粉末的添加可以提高木基材料的力学性能。为进一步改善木基复合粉末温压成形的综合性能,本研究以芦苇粉末(Reed)为基材,紫铜粉末(Cu)为强韧化因子,聚乙烯(PE)为紫铜粉末分散助剂,制备出高强度、低吸水率的人工复合材料,综合运用单因素试验与响应面试验法、三维立体数码显微镜与扫描电镜、电子万能材料试验机与显微硬度计等方法和手段研究PE及Cu对Reed/Cu/PE复合材料性能的影响。

1 材料与方法

1.1 材料与制备

原材料:洞庭湖区芦苇秆25 kg,市售高密度聚乙烯塑料(PE)颗粒 5 kg,-200目电解紫铜粉(Cu)2 kg。

制备:将芦苇秆经切断、干燥、粉碎、过筛制成含水率为12%~15%的-20目粉末(Reed),装袋密封备用。取Reed 5 kg、PE 5 kg,经混炼、冷却、粗破、粉碎、过筛得-20目1∶1木塑复合粉末,装袋密封备用。

1.2 试验方法

单因素试验。通过单因素试验,考察PE质量分数对Reed/PE及Reed/Cu/PE温压成形试件静曲强度、表观硬度、吸水率和吸水厚度膨胀率的影响,以及Cu粉的分散效果。基于文献分析[3-6]与前期研究成果[7-8],单因素试验工艺条件定为:模压成形温度150℃、成形压力70 MPa、保温保压时间为30 min。

响应面试验。基于单因素试验结果,以PE、Cu质量分数为影响因素,以试件的静曲强度、吸水率、吸水厚度膨胀率和表面硬度为响应指标,借助Design Expert软件进行试验设计与分析,优化PE、Cu质量分数组合。

1.3 试件性能测试与分析

采用三维立体显微镜观察粉末颗粒形貌,扫描电镜观察材料微观结构,WDW100型电子万能实验机测量试件静曲强度,采用HX-1000TM显微硬度计测量试件表面硬度;按国标GB/T 12626.8—1990规定的方法测量试件吸水率;按国标GB/T 11718—2009中密度纤维板吸水厚度膨胀率方法测定试件吸水厚度膨胀率。

2 结果与分析

2.1 PE对粉末性能的影响

2.1.1 粉末的压缩性

Cu质量分数为20%的Reed/Cu/PE复合粉末,在模压成形温度150℃、成形压力70 MPa、保温保压时间30 min的工艺条件下,其压缩性随PE质量分数的增加(0↑50%)而降低(1.65 g·cm-3↓1.29 g·cm-3),与 Cu 质量分数对 Reed/Cu/PE 混合粉末的压缩性的影响趋势相反[9],这主要由于 PE的密度小(<1 g·cm-3)且自身压缩性低所致。当PE质量分数小于20%时,PE对Reed/Cu/PE混合粉末压缩性的影响不大,密度下降幅度仅为0.1 g·cm-3(约 6%);而当 PE 质量分数大于20%时,混合粉末的压缩性随PE质量分数的增加显著降低。

2.1.2 混合粉末的均匀性

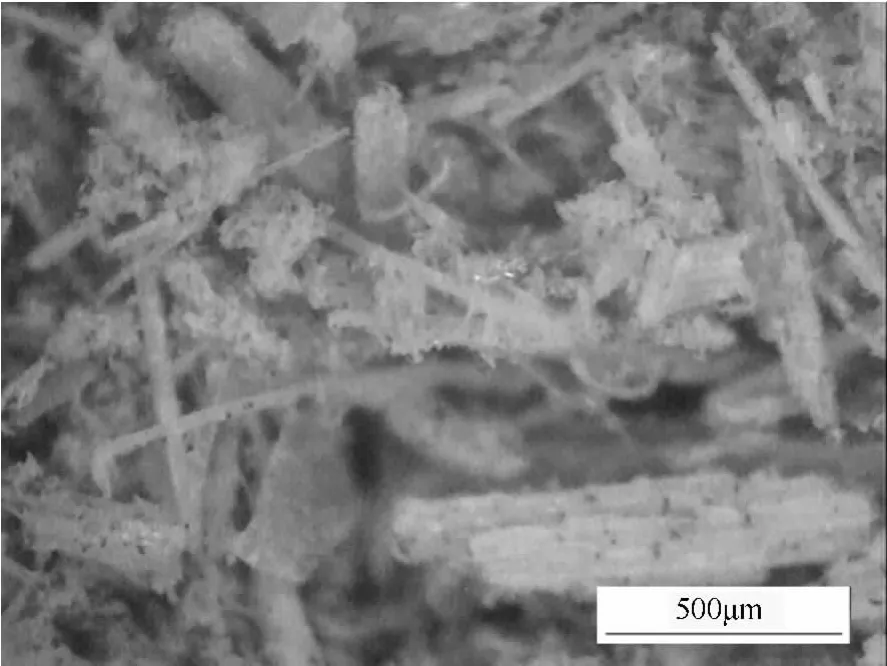

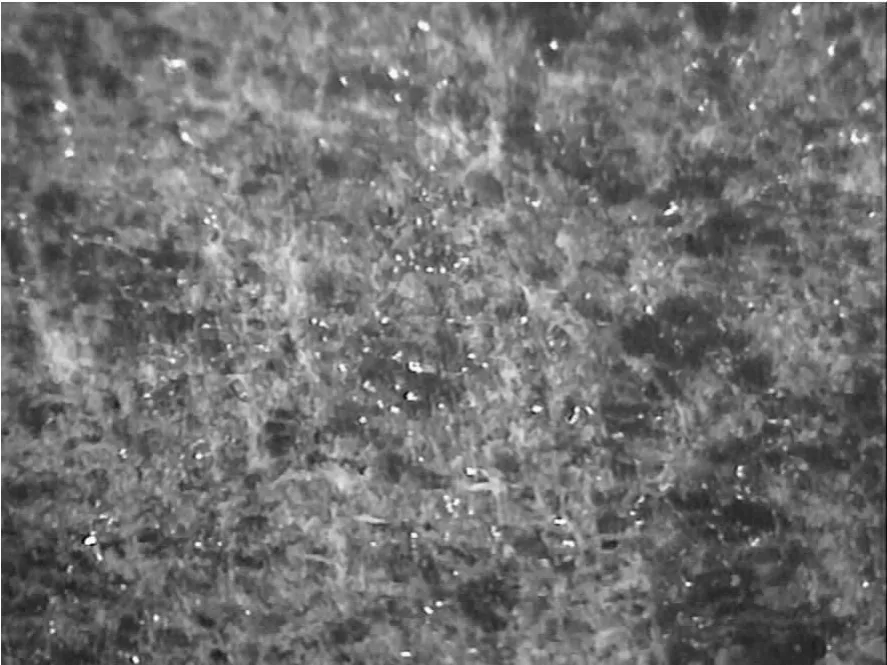

采用添加10%PE的Reed/Cu/PE混合粉末与不添加PE的Reed/Cu混合粉末进行对比试验(铜粉质量分数均为20%),试验方法如下:将适量的2种均匀混合粉末各留存2~3 g进行混合均匀性显微观察,结果见图1~图2。采用温压成形法制成高密度试件进行断口形貌观察,结果见图3~图4。从图1~图2可以看出,不添加PE时,Cu粉颗粒很容易从芦苇秆粉末颗粒表面滑落造成偏析,严重影响Reed/Cu混合粉末的均匀性;在添加PE的Reed/Cu/PE混合粉末中,Cu颗粒均匀粘附在Reed/Cu混炼复合粉末颗粒表面,从而实现Reed/Cu/PE的均匀混合[10]。这可能与混炼工艺实现从纯Reed到Reed/PE复合粉末颗粒表面润湿性、极性的改善,以及PE的加入导致的Reed/PE粉末颗粒表面产生静电有关,有待深入研究。

图1 Reed/Cu混合粉末照片

图2 Reed/Cu/PE混合粉末照片

图3 Reed/Cu温压试件断口形貌(×100)

图4 Reed/Cu/PE温压试件断口形貌(×100)

图3~图4中发光的亮点为Cu颗粒,可以看出:添加PE的Reed/Cu/PE温压试件断口形貌(图4)中Cu颗粒的分布均匀性明显优于不添加PE的Reed/Cu温压试件的断口形貌(图3),与图1~图2的分布规律一致。

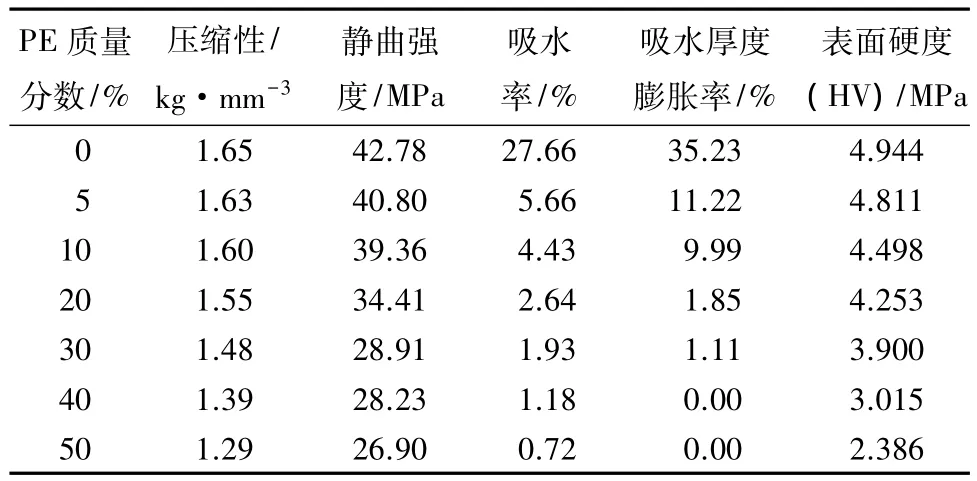

2.2 单因素试验结果

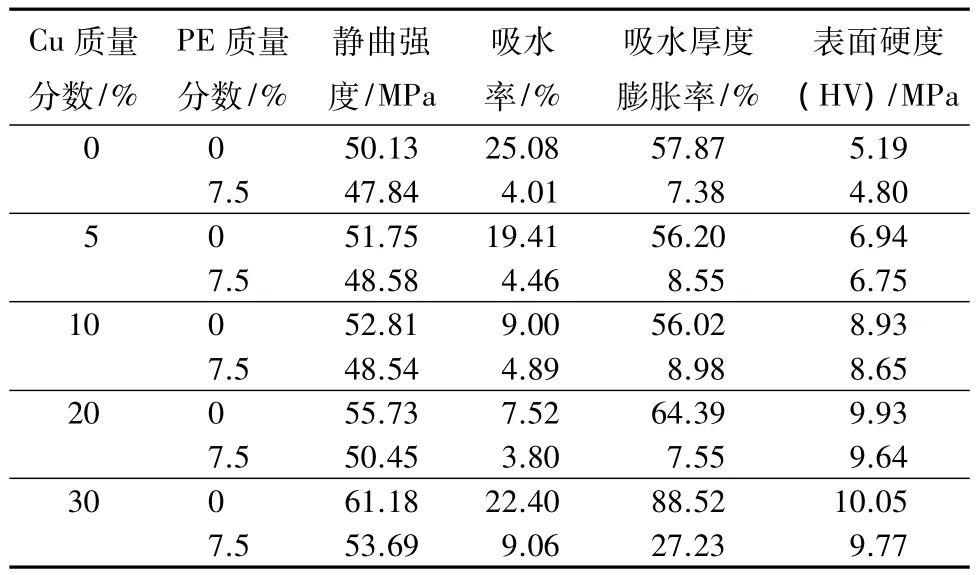

PE质量分数对Reed/PE温压试件性能的影响试验结果见表1。由表1可见:①Reed/PE温压试件的静曲强度随PE质量分数的增加而降低,且PE质量分数较少时的静曲强度的降幅较小;但当PE质量分数超过10%时的降幅明显增大,这与PE材质的低强度等性能相关,因而当PE质量分数超过30%时,试件性能由PE主导,其静曲强度降幅变得很小。②Reed/PE温压试件的表面硬度先随PE质量分数的增加缓慢降低,当PE质量分数大于30%时急剧下降,此时的PE加入量足够包裹全部Reed颗粒,并使试件表面硬度降至接近纯PE材料的水平。③PE对Reed/PE温压试件的吸水率和吸水厚度膨胀率改善效果十分明显,5%的PE加入量可使试件的吸水率和吸水厚度膨胀率分别降低79.5%和68.2%,而10%的PE加入量可使试件的吸水率和吸水厚度膨胀率分别降低84.0%和71.6%;当PE的加入量达到40%时,试件的吸水率降低到1.18%、吸水厚度膨胀率接近于0。认为PE在试件内部的均匀渗透形成了天然的“防水墙”,从而有效地隔阻了木质元素的吸水作用;同时,温压成形过程使木质材料的互通网络多孔结构变得干瘪而失去强的吸水性,为试件吸水率和吸水厚度膨胀率的降低打下了良好的基础。

表1 PE质量分数对Reed/PE温压试件性能的影响

基于上述试验结果,并综合考虑其它因素,把7.5%的PE质量分数作为响应面试验参考值,记为 A0。

Cu质量分数对Reed/Cu及Reed/Cu/PE温压试件性能的影响试验结果见表2。由表2可见,Cu质量分数对Reed/Cu及含PE 7.5%的Reed/Cu/PE温压试件的静曲强度影响不大,随着Cu质量分数的增加都只表现出缓慢的升幅;而含PE成分试件的静曲强度低于不含PE成分试件,与表1数据规律一致。另外,无论是Reed/Cu温压试件还是含7.5%PE的Reed/Cu/PE温压试件的表观硬度均随着Cu质量分数的增加而快速提高,Cu质量分数高于20%时增幅变缓;虽然Reed/Cu/PE温压试件的表观硬度高于Reed/Cu温压试件,但其差距几乎可忽略不计,说明有限的PE质量分数对Reed/Cu/PE温压试件表观硬度的影响幅度很小,这与表1结果基本一致;而对试件表观硬度变化规律起主导作用的因素为Cu的添加量。第三,试件的吸水率和吸水厚度膨胀率随Cu质量分数的变化规律与试件静曲强度和表观硬度的表现明显不同,无论是Reed/Cu还是Reed/Cu/PE,其温压试件的吸水率在质量分数为20%Cu处获得极小值,且Reed/Cu/PE温压试件的吸水率明显低于Reed/Cu温压试件;而其吸水厚度膨胀率则表现为Reed/Cu温压试件在质量分数为10%Cu处获得极小值,Reed/Cu/PE温压试件在Cu的质量分数≤20%处于同一较低水平(<9%);当Cu质量分数继续增加时,Reed/Cu和Reed/Cu/PE温压试件的吸水率和吸水厚度膨胀率均迅速增大,说明-200目电解 Cu与-20目Reed/PE混炼复合粉末的最佳配比为20%,如继续提高质量分数,既不经济,更会有损试件的综合性能。将20%Cu质量分数标记为B0,供响应面试验参考。

表2 Cu质量分数对Reed/Cu及Reed/Cu/PE温压试件性能的影响

2.3 响应面试验综合优化

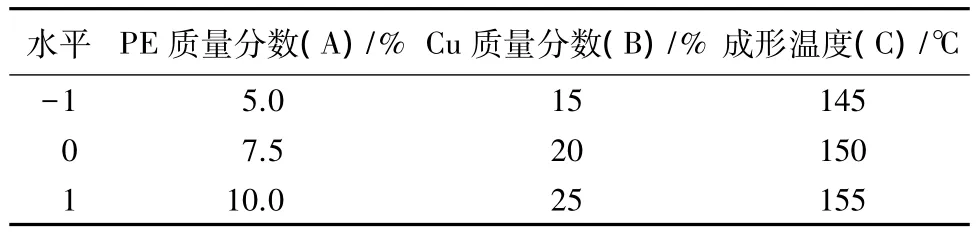

根据响应面试验法中Box-Benhnken中心组合原理,以单因素试验获得的 A0、B0值为中心水平点,并根据响应面试验设计最少因素要求,将最为敏感的工艺参数——成形温度(150℃)标记为C0作为第3因素进行响应面试验分析,试验因素水平见表3,响应面三维图如图5~图8所示。

表3 响应面试验设计的因素及水平

图5 Reed/Cu/PE温压试件静曲强度的响应面

图6 Reed/Cu/PE温压试件表观硬度的响应面

图7 Reed/Cu/PE温压试件吸水率的响应面

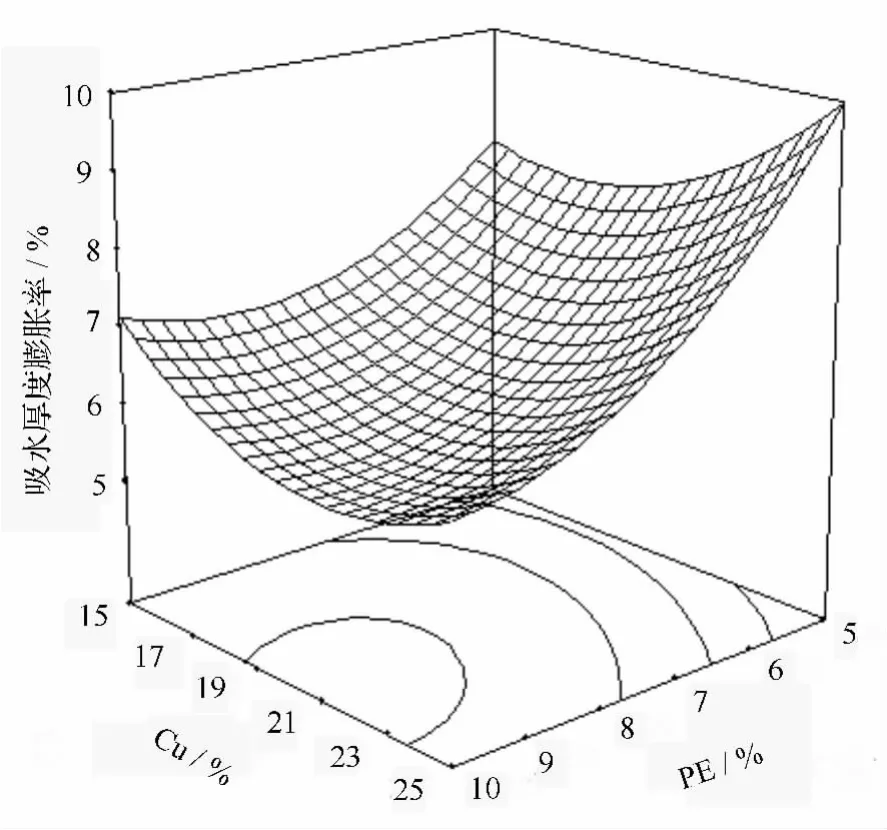

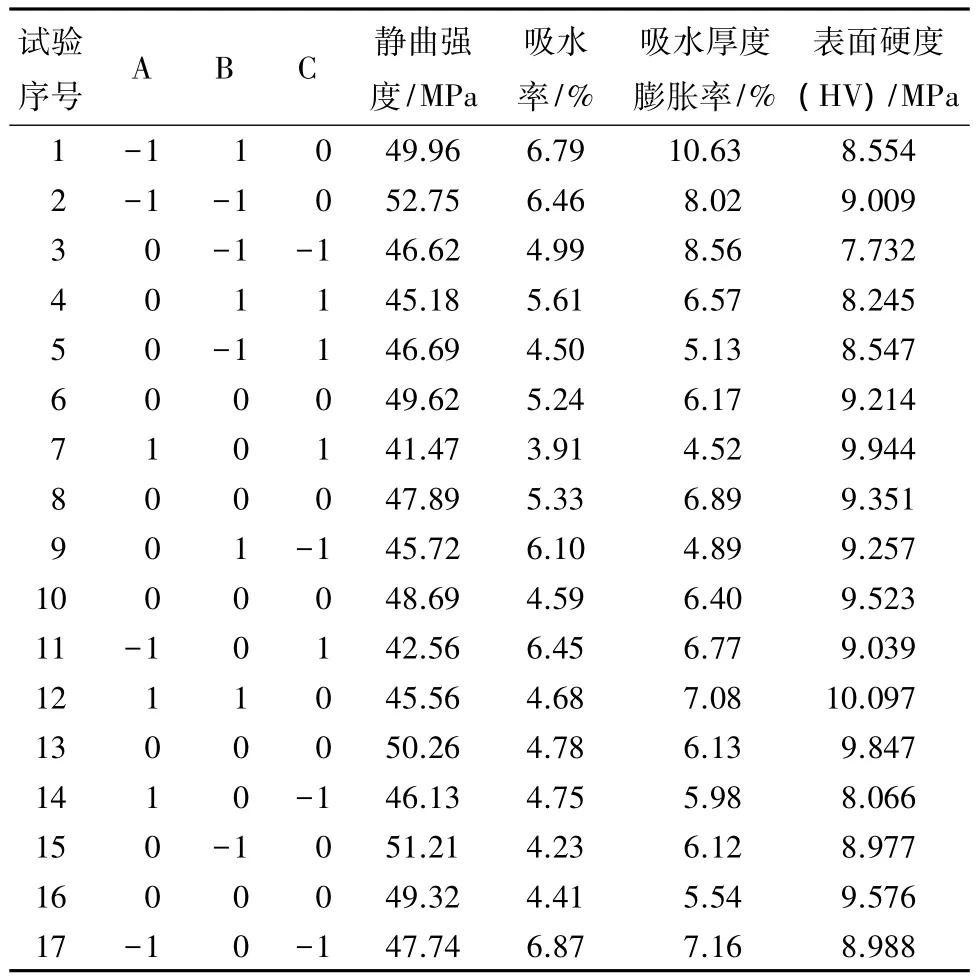

从图5~图8可以看出,三因素间的相互作用明显。依据试验结果(表4),对试验参数进行优化,遵循以下原则:在保证材料低吸水率和吸水厚度膨胀率的前提下获得尽可能高的静曲强度和表观硬度。优化参数设置及验证结果见表5。获得的最优工艺条件为:PE质量分数10%、铜粉质量分数17.37%、成形温度152.11℃,为了实际生产操作方便,将Reed/Cu/PE复合材料温压成形最终工艺条件定为:PE质量分数10%、铜粉质量分数17%、成形温度150℃。

图8 Reed/Cu/PE温压试件吸水厚度膨胀率的响应面

表4 响应面试验设计与结果

从表5可以看出,试件的静曲强度(49.26 MPa)优于人造板相关技术标准,试件的表观硬度(9.267 MPa)达到了烧结锡铅青铜滑动轴承材料标准(GB/T 2688—2012),吸水率3.32%不到高密度纤维板的20%,吸水厚度膨胀率4.35%远低于高密度纤维板国家标准(≤10%)[11],认为 PE 质量分数 10%、铜粉质量分数17%为Reed/Cu/PE复合材料温压成形的最佳含量。表5同时表明,最优工艺条件下制备的Reed/Cu/PE温压试件的性能与预测值基本相符,说明响应面试验模型准确可信。

表5 试验优化的参数设置及验证试验结果

2.4 断口形貌

图9和图10分别为Reed/Cu/PE及Reed/Cu温压试件断口SEM照片。可以看出,不添加PE的Reed/Cu温压试件中的Cu粉颗粒有堆积与结块现象,必然会导致试件材料力学性能的不稳定;而添加PE的Reed/Cu/PE温压试件中的Cu粉颗粒分布的均匀性大为改善。另外,两幅照片均显示试件材料有明显的塑化痕迹,为试件材料获得较高的结合强度奠定了基础。

图9 Reed/Cu/PE温压试件断口

3 结论

适量添加PE既可改善芦苇粉末与电解铜粉的混合均匀性,又可降低Reed/Cu/PE温压试件的吸水率和吸水厚度膨胀率,但过量添加PE会导致Reed/Cu/PE温压试件的静曲强度、表观硬度等性能的锐减。

图10 Reed/Cu温压试件断口

应用响应面法对影响Reed/Cu/PE温压试件性能的两个关键因素(PE、Cu质量分数)进行了优化,获得的最佳PE、Cu质量分数分别为10%、17%。

在温压工艺制度(成形压力70 MPa、成形温度150℃、保温保压时间30 min)下制备的Reed/Cu/PE试件静曲强度、表观硬度(HV)、吸水率和吸水厚度膨胀率分别达到了 49.26、9.267 MPa、3.32%和4.35%,体现出良好的综合性能。

[1]何翠珍.绿色制造与可持续发展[J].机械设计与研究,2010,39(5):68-69.

[2]吴庆定.木质粉末温压成形原理与技术[M].长沙:湖南大学出版社,2012.

[3]高珣,程万里,王海刚,等.杨木纤维几何形态对木塑复合材料性能的影响[J].东北林业大学学报,2014,42(2):100-103.

[4]Defoirdt N,Gardin S,Van den Bulcke J,et al.Moisture dynamics of WPC and the impact on fungal testing[J].International Biodeterioration and Biodegradation,2010,64(1):65-72.

[5]曹国峰,张玉兰.PVC木塑复合材料成型技术[J].聚氯乙烯,2007(1):14-16.

[6]Xie Yanjun,Hill C A S,Xiao Zefang,et al.Silane coupling agents used fornatural fiber/polymer composites[J].Composites:Part A,2010,41(7):806-819.

[7]黄静,陈珏俐,吴庆定.杨木粉无胶模塑成形工艺参数优化[J].东北林业大学学报,2012,40(2):81-84.

[8]吴庆定,易林,梁盛.响应面法优化芦苇杆粉末高压无胶成形工艺[J].中南林业科技大学学报,2012,32(1):144-149.

[9]吴庆定,张红,梁盛.Wood/Cu复合材料的温压成形与表征[J].粉末冶金技术,2013,31(6):408-412.

[10]吴庆定.一种金属化木质粉末基复合材料的生产方法[P].中国:ZL201110029275.4,2013-10-16.

[11]唐忠荣,李克忠.木质材料性能检测[M].北京:中国林业出版社,2006.