基于FMS串联机器人的设计与研究

杨应洪,尹显明,赖思琦

(1.西南科技大学制造科学与工程学院,四川绵阳621010;2.西南科技大学工程技术中心,四川绵阳621010)

柔性制造系统 (FMS)由数台数控加工机床和相应的物流设备组成,计算机进行集成管理和控制,能够较好地适应多品种、小批量生产的市场要求。在物流设备中,用于搬运上下工件到机床的机器人是柔性制造系统的重要组成部分,由工控机控制,并通过现场总线与FMS的总控制单元进行数据交换,接收用户的控制和管理。某中心构建的柔性制造系统中所使用的搬运机器人为六自由度串联机器人,可负重10 kg,具有承载能力强、控制精度高、成本低的优点。

1 柔性制造系统的总体设计

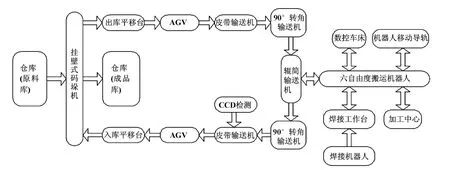

柔性制造系统由立体仓库、输送线、六自由度机器人、数控车床、加工中心及相应附属设备组成,运用现场总线及开发型组态软件等网络通信技术,使用工业计算机作为总控制单元,对各设备进行协调控制,根据生产任务的情况进行调整,以满足多品种、中小批量的生产要求。

系统工作前,人工将工件按照规划好的区域送入立体仓库货架。由码垛机将工件从立体仓库取出送到取料位置,此时AGV在取料位置等待并接收工件,送至输送线。六自由度串联机器人从输送线上取出工件,根据总控制单元发出的命令,送到不同的加工设备上,按照工序流程进行加工。完成加工后,再由机器人从机床上取回工件,通过输送线、AGV和码垛机将工件送入立体仓库货架。总控制单元记录信息,完成一个工作流程,其系统结构和工作流程如图1所示[1-2]。

图1 系统结构及工作流程图

2 串联机器人的设计与控制

某中心设计的串联机器人为六自由度,可搬运最大质量为10 kg的工件,机器人既可由专用的工控机单独控制,也可由柔性制造系统的总控制单元进行调度。

2.1 机器人机械结构设计

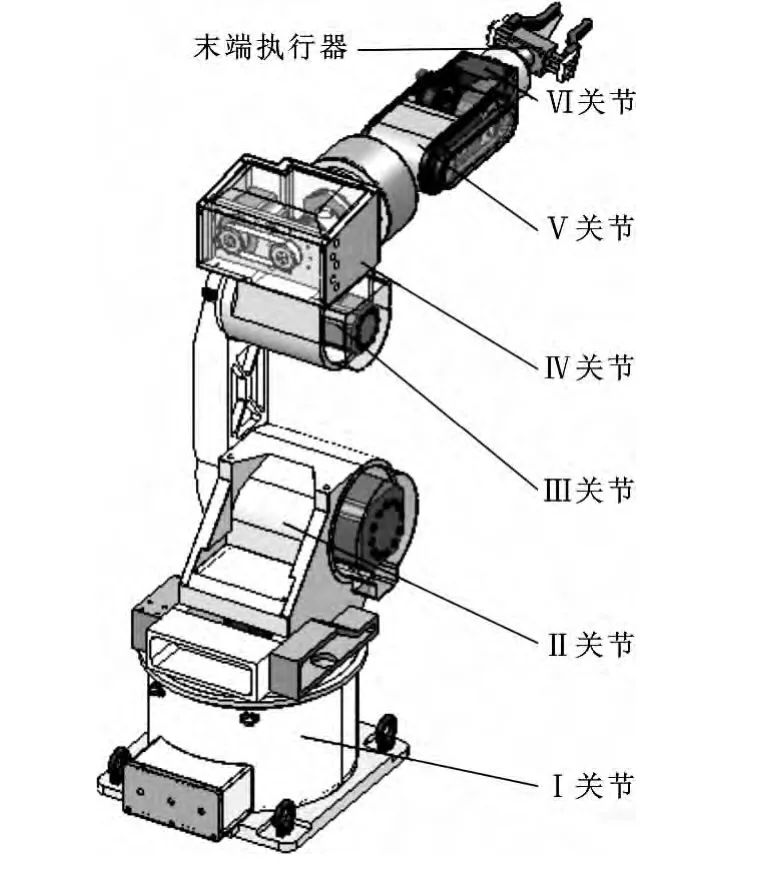

串联机器人的每个关节都是由电机、减速器、轴承及相应机械构件组成,其设计思路为根据使用的要求,采用倒退方式进行设计计算。从末端关节开始,根据上一节的计算结果判断是否满足要求,如果不能达到设计要求则及时更改原来参数,直到满足要求为止,同时也为下一节的计算提供准确的数据。串联机器人基本结构如图2所示。

图2 串联机器人三维结构图

设计计算过程如下。

(1)关节6设计过程

关节6由步进电机驱动,通过锥齿轮与谐波减速器谐波轴连接,根据负载及关节壳体零件质量等计算电机与减速器所需具体型号。根据经验值,关节6及末端执行装置质量不超过1.5 kg,额定负载10 kg,总体关节6受力11.5 kg,最大力臂0.05 m,设定角速度60(°)/s(π/3),行程范围360°,可知关节6计算结果为:

加速时间:t=360÷60÷2=3 s;

角加速度:ω=π÷3÷3=π/9;

关节6转动惯量:11.5×0.052=0.028 75 kg·m2;

静力矩:9.8×11.5×0.05=5.635 N·m;

加速度力矩:11.5×0.052×(π/9)=0.005 N·m;

关节6合力矩:5.635+0.005=5.64 N·m。

参照步进电机样本手册,选定步进电机23HS2003混合式两相步进电机,由步进电机矩频特性可知,步进电机转速720 r/min,输出扭矩约为0.42 N·m,转动惯量0.275 kg·cm2。参照谐波减速器样本,选定XB1-32-80型谐波减速器,谐波减速比为80,额定承受扭矩6.5 N·m。谐波减速器效率为95%,校核各参数如下:

电机减速器输出力矩:0.42×80=33.6 N·m;

谐波减速器额定承受力矩:6.5×95%=6.175 N·m;

安全系数:6.175/5.64=1.1,满足机器人安全要求。

(2)关节5计算过程

关节6和关节5总质量为4.0 kg,负载10 kg,中心偏置为100 mm左右,六节偏移转轴约为250 mm,要求角速度为60(°)/s,计算时按照每关节行程时间三等分来分配加速时间求解角加速度,即加速、匀速、减速分别占时间的1/3,均为1.5 s。关节5的计算方法与关节6相同,最终合力矩为24.3 N·m。

参照步进电机和谐波减速器的样本手册,选定步进电机23HS2003混合式两相步进电机,由步进电机矩频特性可知,步进电机转速720 r/min;输出扭矩约为0.42 N·m,转动惯量为0.275 kg·cm2;选定XB3-50-125型谐波减速器,谐波减速比为125,额定承受扭矩44 N·m。

(3)以此类推,可计算出各个关节的电机与减速器型号,从而完成整个串联机器人的机械结构设计[3-5]。

2.2 机器人控制单元设计

机器人控制单元为工控机+运动控制卡形式,工控机为研祥104-1541CLDN(B)电脑,运动控制卡为MAC-3002SSP2和MAC-3002SSP4型运动控制卡,采用串联方式,可控制机器人的6个关节的电机。

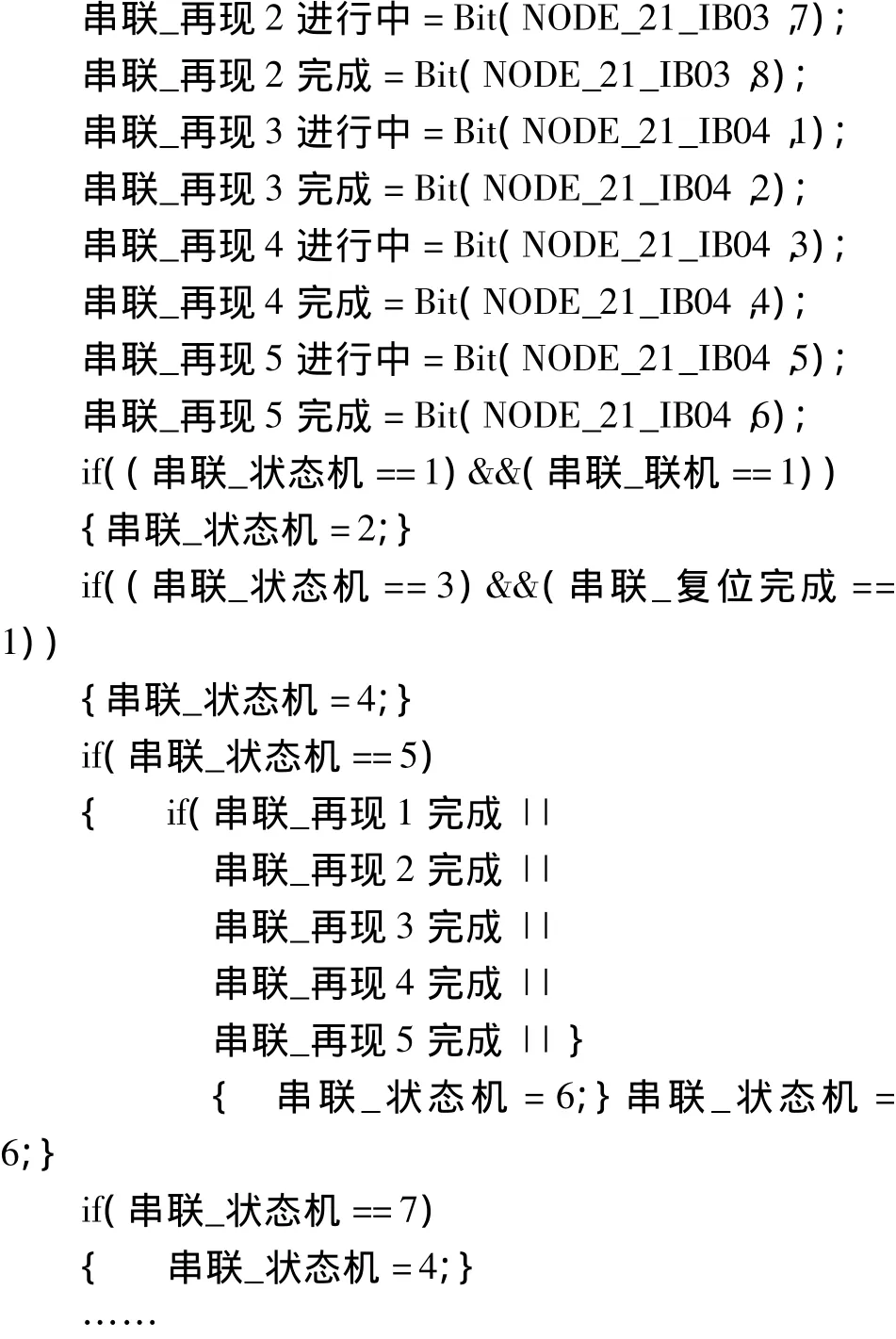

软件控制系统采用Windows系列操作系统,包括空间学计算、关节运动、插补运动、关节示教和逆解示、机器人复位、机器人急停等模块,其中关节示教模块界面如图3所示。

图3 串联机器人关节示教界面

操作人员在使用机器人时,先将机器人复位,再在关节示教模块中,将机器人需要完成的抓取工件动作分解为各关节的动作,当控制关节运动到指定位置后,按下“记录”按钮,记录下这个空间位置点,然后进入下一个位置,当所有点的数据记录完毕之后,就可以将其保存为一个文本文件。而这个文件既可以在机器人控制系统中调用,也可在柔性制造系统的总控制单元中调用,使机器人按照之前设定的运动轨迹自动完成一个连续动作。

2.3 总控制单元机器人模块设计

柔性制造系统总控制单元使用研华IPC-610H为主控机,使用组态王软件开发前台程序,运行平台为Windows系列操作系统,通过现场总线采集信息,协调各分站动作[6]。

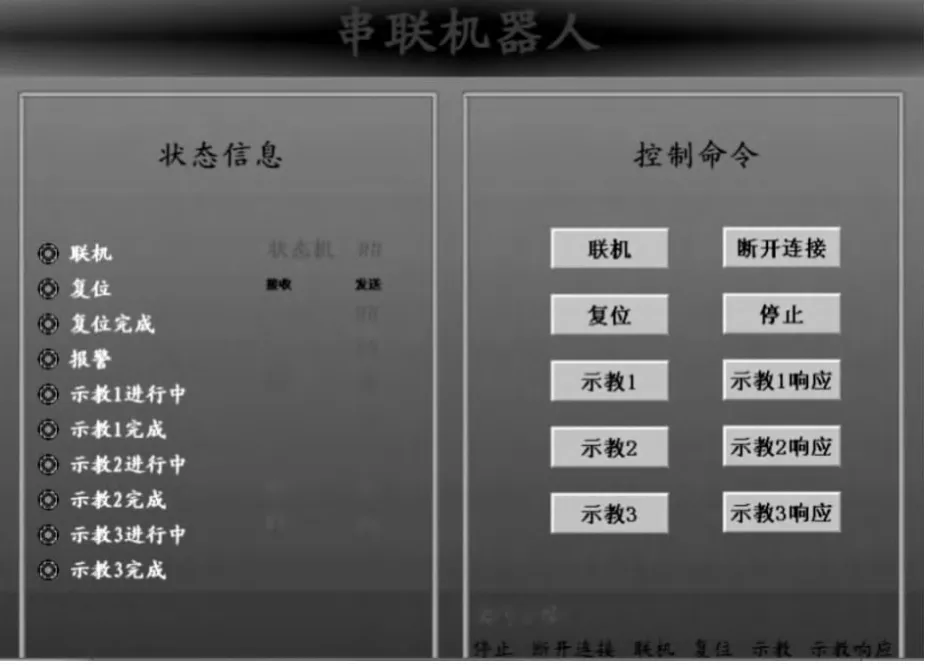

主控制计算机通过通讯模块与机器人控制系统进行联系,操作人员可以通过主控软件,调度记录了机器人不同运动轨迹的文件,其代码如下:

控制界面如图4所示。

图4 串联机器人控制界面

3 结束语

经过详细的设计计算,串联机器人作为FMS物流系统中的重要组成部分,能够按照系统指令顺利完成从输送线上抓取工件放到指定机床,完成加工后,又能将工件取回的物流搬运过程。机器人结构紧凑、工作范围大、灵活性好。在某中心的生产和教学中得到了很好的应用和发展,对设计类似的串联型机器人具有借鉴作用。

【1】赖思琦,尹显明,杨应洪.基于FMS的自动化输送线设计与研究[J].组合机床与自动化加工技术,2012(11):87-89.

【2】赖思琦,黄恒.FMS控制系统的设计与研究[J].组合机床与自动化加工技术,2012(6):75-78.

【3】杨文栋.物流机器人方案设计及运动学、动力学研究[D].西安:西安理工大学,2008.

【4】罗璟,赵克定,陶湘厅,等.工业机器人的控制策略探讨[J].机床与液压,2008,36(10):95 -97,100.

【5】焦恩璋,陈美宏.6R串联机器人雅可比矩阵求解和速度仿真[J].机床与液压,2010,38(9):110 -113.

【6】张俊勇.基于组态王的MPS组态监控系统的设计[J].制造业自动化,2010(8):167-171.