基于骨架模型的协同有限元建模研究*

梁震涛,杨志刚,王贤宙,刘炳辉

(南京电子技术研究所, 江苏 南京 210039)

基于骨架模型的协同有限元建模研究*

梁震涛,杨志刚,王贤宙,刘炳辉

(南京电子技术研究所, 江苏 南京 210039)

基于雷达结构研制的实际需求,开展了基于骨架模型的协同有限元建模研究,详细规范定义了协同建模的环境、流程、建模要求和质量控制要求等,从而为快速高效建模、并行仿真、仿真置信度提升打下基础。

骨架模型;协同建模;有限元;雷达

引 言

现代产品的设计与制造正朝着高效、高速、高精度、高性能、低成本等方向发展[1],仿真技术的应用是实现这一目标的有效手段。仿真在产品研发中的巨大威力主要体现在它通过建立特定环境下的产品仿真模型,利用仿真获得对产品行为的认识,使得实际产品在制造之前,就可对其进行需求分析论证、方案选择、设计优化等等,从而使得人们能够以更短的时间、更好的质量、更低的成本设计出自己的产品[2]。

雷达作为高技术成果的结合体,要实现性能的不断提升,必须以充分的仿真优化为基础[3],静力分析、动力分析、寿命分析及热分析等已成为雷达设计过程中不可缺少的研制环节。在这些仿真分析中,结构设计更多依靠的是基于有限元方法的力学仿真,通过力学的仿真,对结构的刚度、强度、动态特性及多场的物理特性进行预测和校核,可大幅降低物理样机研制和试验的成本。当雷达系统足够复杂时,相关力学仿真工作量巨大,并且分别由不同系统设计师完成。由于不同设计师工作内容和关注点不同,造成了仿真模型复用性差,重复性工作量大[4]。如何合理高效地建立适用于系统级和零部件级仿真的统一模型是提高仿真效率必须解决的问题。

本文基于雷达研制工作的实际,提出基于骨架模型的协同有限元建模方法,并对协同建模环境、建模流程、建模要求及质量控制等方面进行了相应规范。

1 协同建模环境

协同建模环境应为专业有限元前后处理平台,拥有全面的CAD和CAE求解器接口、强大的几何清理和网格划分功能,能够高效地建立各种复杂模型的有限元模型。目前可用的协同建模环境主要为Altair公司的Hypermesh软件和ANSYS公司的ICEM软件。本文为方便叙述,均以Hypermesh软件作为示例工具。

2 基于骨架模型的协同建模流程

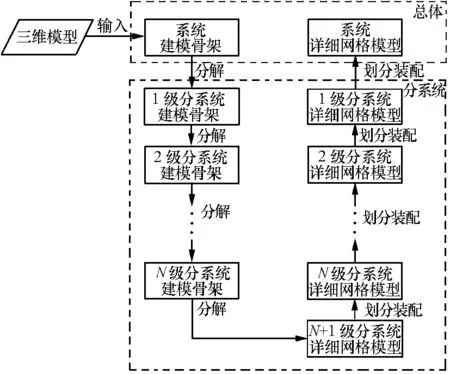

基于骨架模型的协同建模流程如图1所示。进行协同建模时,总体应根据输入的三维模型建立系统骨架,然后向1级分系统下发,1级分系统接收骨架后根据情况进一步细分骨架向下级分系统下发,直到最末级分系统接收到骨架后开始网格的详细划分,末级分系统详细模型建立后上传上级分系统,由上级分系统进行装配和补充完善,然后再向更上一级分系统传递,最终模型由总体进行装配并最终完成。

图1 协同建模流程

3 协同建模要求

3.1 建模骨架要求

建模骨架包含2方面内容:一是基于Hypermesh的建模骨架模型;二是与之对应的说明文件。建模骨架模型包含的要素包括:坐标系、总装几何模型(含分系统,可部分简化)、接口网格定义等;说明文件包括网格数目要求、网格质量要求、单元类型要求等。

总装几何模型为结构力学分析的对象,可根据仿真的需要对各系统几何装配分离面进行简化,也可导入完整真实几何装配,简化工作在网格产生时进行。

接口网格定义主要用来定义各分系统之间的网格接口,确保网格模型方便装配并协调一致。根据模型的特点,接口网格定义分为连续体模型接口网格定义和离散体模型接口网格定义2类。

连续体模型接口网格包含一维、二维、三维和混合维4种形式。

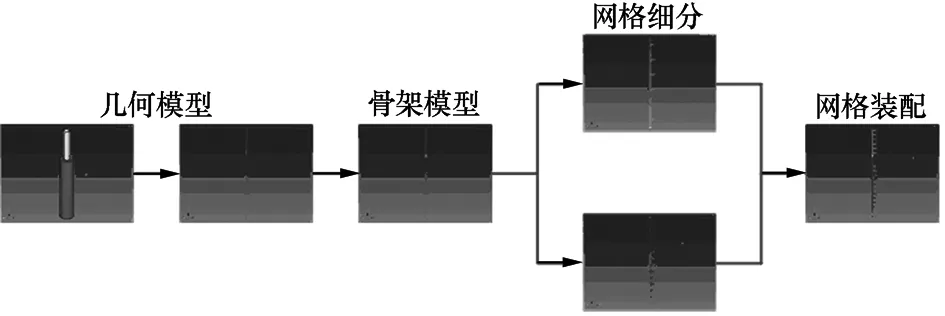

一维模型的接口包括杆、梁、索等单元类型的连接,骨架模型建立时需定义分离节点,分离节点两侧的模型应基于事先定义的节点建立网格,装配时将网格节点进行融合(示例如图2 所示)。

图2 一维模型连接示例

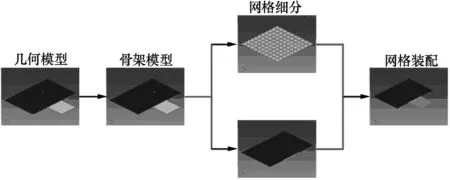

二维模型的接口主要指板壳模型的连接,需定义分离线的节点要求,包含节点的位置和数目,分离线两侧的模型应基于事先定义的节点建立网格,装配时将网格节点进行融合(示例如图3所示)。

图3 二维模型连接示例

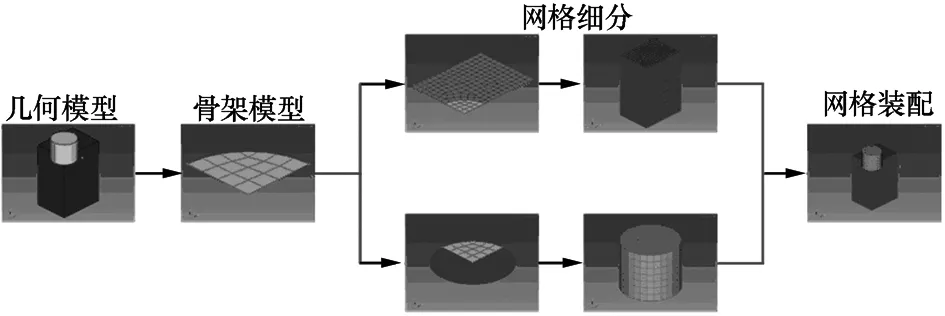

三维模型的接口主要指实体模型的连接,需定义分离面的面网格,分离面两侧的模型应基于分离面的面网格建立,装配时将网格节点进行融合并删除面网格即可(示例如图4所示)。

图4 三维模型连接示例

混合维数模型的接口分为2种情况,自由度匹配时,可参照同维数模型的连接,定义公共节点或单元;自由度不匹配时应采用耦合自由度、多点约束等方式进行连接,骨架模型中应对采用多点约束或耦合自由度的节点进行定义并分组,装配时同样进行自由度耦合。

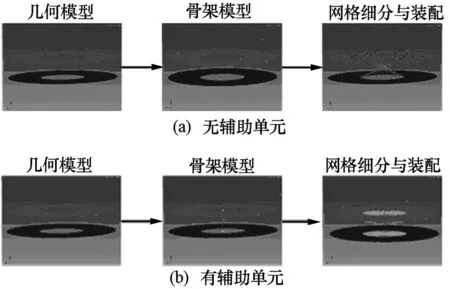

离散体模型的网格定义适用于螺接、铆接、点焊接等结构连接形式,不同系统结构之间连接多采用多点约束、耦合自由度、增加辅助单元(梁单元、弹簧元等)的多点约束或耦合自由度形式,处理方式如图5所示。离散体模型的接口网格定义时需定义中间节点和辅助单元。

图5 多点约束/耦合自由度连接示例

3.2 详细建模要求

3.2.1 几何模型简化

孔的处理:根据孔所在的区域有选择地对孔进行取消或保留处理。非关注部位的螺钉孔、铆钉孔、塞焊孔等一般可忽略。布线孔、工艺孔、减重孔、定位孔等需根据孔径大小确定,如孔径与整体模型相比很小且在非关注区,可取消,反之则应保留。

加强筋的处理:关键区域的加强筋应全部保留;对非关注区域的较大尺寸加强筋,一般应保留,尺寸较小的加强筋,可视情简化;冲压件下陷结构应保留原结构形式,不应简化为平直结构。

圆角/倒角的处理:对于传力路径上的关键过渡圆角/倒角应保留,其余位置的过渡外圆角/倒角一般可忽略。内圆角/倒角应视情况予以保留。

凸台的处理:与模型主体相比厚度较小、面积较小且处于非关注区域的凸台,一般使其与周围的表面同高;其他应按实际结构建模。

质量元的处理:计算模型规模过大时,可对不宜忽略的质量结构通过集中质量元模拟简化。简化后的质量元应与原质量结构具有相同的质量、重心和转动惯量,且对所关注的结构件仿真结果无影响或影响不大。

3.2.2 网格划分

3.2.2.1 单元类型选择

单元类型包含实体单元、板壳单元、梁单元、杆单元、刚性单元、弹簧阻尼单元等多种类型。不同类型的单元具有不同的自由度、单元属性、数学描述和积分方式,输出的变量也有差异。网格划分时要根据零部件的物理特征和仿真要求选择相应类型的单元。

1)实体单元用来模拟部件中的块状材料,因实体单元可通过其任何一个表面与其他单元相连,因此能够用来模拟具有任何形状、承受任意载荷的结构。

2)壳单元用来模拟一个方向的尺寸(厚度)远小于其他方向并且沿厚度方向的应力可以忽略的结构。一般,厚度小于结构典型尺寸的1/10,可以用壳单元模拟,但是不要误解为在壳单元中要求厚度必须小于单元尺寸的1/10。

3)梁单元用来模拟某一个方向的尺寸(长度)远大于另外两个方向并且承受弯矩载荷的结构。当梁的横截面尺寸小于典型结构轴向尺寸1/10时,应用梁理论计算的结果可以接受。

4)杆单元只能承受拉伸或者压缩载荷,不能承受弯矩,适于模拟铰接框架结构、近似模拟线缆和弹簧(如桁架),还可用来模拟其他单元里的加强构件。

5)刚性体通常用于模拟非常坚硬的部件和变形部件之间的约束。

6)如果变形体之间的局部特性不重要,可以简化为弹簧阻尼单元。

3.2.2.2 单元形状选择

单元形状应综合考虑计算精度、计算规模等因素。一般选用原则如下:

1)体单元优先选择六面体单元或相应的等参元;面单元优先选择四边形单元或相应的等参单元。

2)对于形状不规则的区域,无法使用六面体单元或四边形单元时,可以使用少量的四面体单元和三角形单元,但注意尽量使四面体单元和三角形单元远离关注的区域。

3)一般仿真建模时优先选用一阶单元,应力计算中对局部精度有特殊要求时推荐使用二阶单元。

3.2.2.3 具体网格划分要求

1)实体单元一般不少于3排。

2)壳单元一般抽取薄壁件中面上划分网格,且网格一般不少于2排。

3)焊接边、面、体处需划分2排以上单元,建议采用焊接元对焊接区域进行网格划分。

4)根据结构形状和受力状况,合理设置网格密度。在梯度变化较大的部位(如应力集中区),为很好地反映局部响应的变化特点,应采用较密的网格。对于一般区域,为减少计算时间,可以采用较稀疏的网格。

5)对于静态分析,由于位移计算对网格数量不敏感,如果只计算结构的位移分布,网格可以疏一些;如需求解应力分布状态,需增加网格的数量。

6)对于动态分析,由于被激发的振型对网格规模比较敏感,使用的网格数量应该能够充分反映出这些振型;如果只需要计算少数低阶振型,网格可以少一些,如果需要计算高阶振型,应该增加网格的数量。

3.3 模型总装要求

在Hypermesh软件环境下,依次将分系统模型导入,融合相同内容部分并补充连接关系,完成系统模型的总装。模型之间的连接参照接口网格定义方法。

4 质量控制

模型装配完成后需进行质量检查,检查内容和要求如表1所示。质量检查后需进行试算,试算可采用模态分析的方法,进一步检查模型网格质量和连接的匹配性。

表1 质量控制要求

5 结束语

本文对基于骨架模型的协同有限元建模进行了研究,定义了协同建模的环境、流程、建模要求和质量控制要求等,在雷达结构仿真方面的优势如下:

1)基于骨架模型的协同建模减少了局部仿真和系统仿真对模型的重复建立工作,有利于模型复用和研制效率提升;

2)对建模要求的细化和质量控制,有利于提升仿真模型质量,从而提高仿真置信度;

3)总体和分系统同时在骨架模型下开展建模工作,有利于仿真工作的并行开展。

[1] 张洪武, 关振群, 李云鹏, 等. 有限元分析与CAE技术基础[M]. 北京: 清华大学出版社, 2004.

[2] 陈晓波, 熊光楞, 柴旭东. 基于分布式仿真模型对象的分布式协同建模技术研究[J]. 系统仿真学报, 2002, 14(5): 576-580.

[3] 平丽浩, 黄普庆, 张润逵, 等. 雷达结构与工艺[J]. 北京: 电子工业出版社, 2007.

[4] 陈月根. 航天器数字化设计基础[M]. 北京: 中国科学技术出版社, 2010.

梁震涛(1979-),男,高级工程师,主要从事雷达结构总体设计工作。

Research on Collaborative Finite Element Modeling Based on Skeletal Model

LIANG Zhen-tao,YANG Zhi-gang,WANG Xian-zhou,LIU Bing-hui

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

In order to meet the actual requirements of radar structure development, a research on collaborative finite element modeling based on skeletal model is carried out. In this research, the environment, processes, modeling requirement and quality control method of the collaborative modeling are defined in detail. Thus, the research lays the foundation for efficient modeling, parallel computation and simulation confidence improvement.

skeletal model; collaborative modeling; finite element; radar

2014-01-14

TP391.92

A

1008-5300(2014)03-0053-04