浅析影响预热母液温度的因素

沙朝建

(江苏井神盐化股份有限公司 淮安碱厂,江苏 淮安 223200)

氨碱法制纯碱工艺中蒸馏工序的作用是尽可能的将滤过母液中的NH3和CO2驱出,以供碳化工序制碱之用。基本流程是滤过母液经过换热成为温母液,再经过游离氨蒸馏塔(预热段)蒸馏驱出部分游离氨和几乎全部的CO2后成为预热母液,预热母液与灰乳或灰粉在预灰桶内进行调和反应成为调和液,最后调和液进入固定铵蒸馏塔(加热段)蒸馏出几乎全部的游离氨。整个蒸馏过程看似简单,其实参与的化学反应和物理反应是比较繁杂的。

预热母液CO2含量是蒸馏工序重要的控制指标之一,它关系到纯碱单位石耗和蒸馏废液中固体废弃物当量。在生产操作中,预热母液CO2浓度的高低主要是由预热母液温度的稳定控制所决定,但操作者往往只关注蒸馏塔中部温度而忽视塔底预热母液温度,造成温母液在游离氨蒸馏塔内不能有效地蒸馏出CO2,从而引起预热母液进入预灰桶后消耗更多的石灰乳或者灰粉,以及出现废液含氨偏高等现象。可以说预热母液温度是蒸馏塔操作工况的“晴雨表”,我们应重视其不达标带来的负面影响。笔者结合理论和实际生产分析影响预热母液温度的主要因素。

1 理论分析

预热段蒸馏是NH3、CO2、H2O三者气液平衡的过程,同时溶液中存在稳定的NH4Cl和NaCl的影响,要驱尽母液中的CO2,需要有高效率的热质传递装置,适宜的温度、压力等条件。通常都是采用蒸汽与溶液直接传热,首先蒸汽本身的显热和冷凝放出的大量潜热,推动溶液中NH3和CO2不断解析;其次由于蒸汽的大量存在使气相中NH3和CO2的实际分压低于溶液表面的平衡分压,从而加快NH3和CO2的质量传递;再次蒸汽在塔内快速搅动溶液,使蒸汽与溶液充分接触,加快了NH3和CO2的解析。由于进入游离氨塔的蒸汽含有大量的氨气,以及氨具有极易溶于水的物理性质,即使在100℃,溶解度还是很大(7%),因此NH3不可能在预热段驱除尽。而CO2又易溶于含氨溶液,导致在较高温度下预热母液也会含有少量的CO2。影响CO2含量的因素比较多,但是当蒸馏流程和设备结构确定之后,影响预热母液中CO2含量的关键因素是温度。预热母液温度受母液、蒸汽以及塔型、塔压等因素共同影响。

图1 母液蒸馏工艺流程图

2 影响因素分析

2.1 母液温度的影响

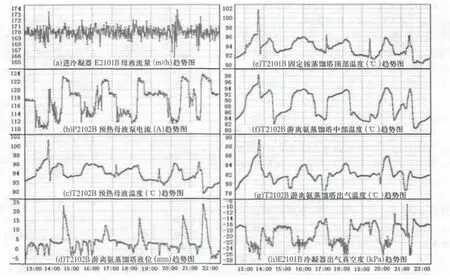

如果进入游离氨塔的母液温度原本就低,那么维持最大限度蒸出CO2所需的热量就更多。无论是通过提高蒸汽温度还是增加蒸汽量都会增加蒸馏塔的热负荷,从而改变了原有的操作工况。从流程上看,滤过母液先经过氨气冷凝器换热再进入游离氨塔上部。如果氨气冷凝器换热效果降低将会造成温母液温度下降,同时低温的母液进入游离氨塔后与氨蒸汽直接换热,会产生更多的冷凝液,随母液一起蒸馏。这些都增加了蒸馏塔的负荷。在同样170 m3/h母液蒸量的情况下,我厂2013年冷凝器出液温度平均61℃,而2014年冷凝器出液温度平均只有55℃,远低于68℃的操作指标,从而造成了预热母液温度偏低、提高温度困难的现象。图2为170 m3/h蒸量和78℃游离氨塔出气温度条件下进游离氨蒸馏塔热母液温度趋势图,分析原因主要是由于冷凝器长期使用造成列管内结垢严重导致传热效果下降,以及游离氨塔出气温度不足引起的。

图2 进游离氨塔热母液温度对比图

2.2 母液蒸量是蒸馏塔负荷的重要参数之一

蒸汽的使用量随母液蒸量变化而变化,每一次蒸量调节都容易带来塔温的波动。这会给预热母液温度的控制带来困难,操作中应避免频繁调节蒸量。另外,大蒸量运行往往比小蒸量更容易操作,主要是小蒸量操作时,低负荷筛板塔容易造成塔板漏液,板效率降低,同时容易引起液体偏流和温度失控的现象。而过大蒸量操作,塔内阻力降会明显升高,液体停留时间短,超出了塔板操作弹性极限,传热传质不能达到工艺要求。为此欲维持蒸馏塔平稳运行,必须使母液蒸量控制在适宜的范围内。

2.3 蒸汽热值的影响

蒸汽的热值由蒸汽温度和压力共同决定,它们是维持蒸馏塔正常作业的基础。在蒸汽流量恒定的情况下,蒸汽温度及压力变化会造成预热母液温度的波动。我厂蒸汽由热电公司供给的0.5MPa低压蒸汽,蒸汽温度和压力都不是很稳定,对我们蒸馏塔的操作带来一定的影响。

2.4 气体流速的影响

当母液蒸量和蒸汽量恒定的情况下,以及母液成分相对稳定时,塔内气体流速一般是不变的。适宜的气速能够有效的提高塔内传热传质效率。但实际上母液成分是有变化的。当母液成分发生变化时,蒸馏塔内氨蒸汽量将随之变化,气体流速也会随之变化,从而造成蒸馏塔塔温和预热母液温度的变化。为保持蒸馏塔的工况稳定我们需要进行蒸汽流量的调节。另一方面,当母液蒸量做出调整时,蒸汽量也需要相应的调整。如果蒸汽量大加大减,气体流速和塔压都会大幅度的波动,从而造成塔况的急剧波动。操作中我们应极力避免蒸汽量的大幅调节。影响蒸汽流量的因素比较多,比如蒸汽热值、母液蒸量、塔压、塔温以及人为因素等,通常情况以预热母液温度和废液氨为参考调节蒸汽流量。

2.5 塔压的影响

压力蒸馏与真空蒸馏对塔温控制的影响比较大。在压力操作情况下,预热母液温度可达96~98℃,而真空操作情况下,温度可低至90~92℃,另外不同压力下预热母液CO2含量是不一样的。真空蒸馏会明显的影响预热母液CO2驱净率,低温对碳酸盐类的分解远不及高温强烈,温度的操作指标应以预热母液CO2含量为依据。

2.6 预热母液泵的影响

图3 预热母液泵电流与其他相关参数变化趋势图

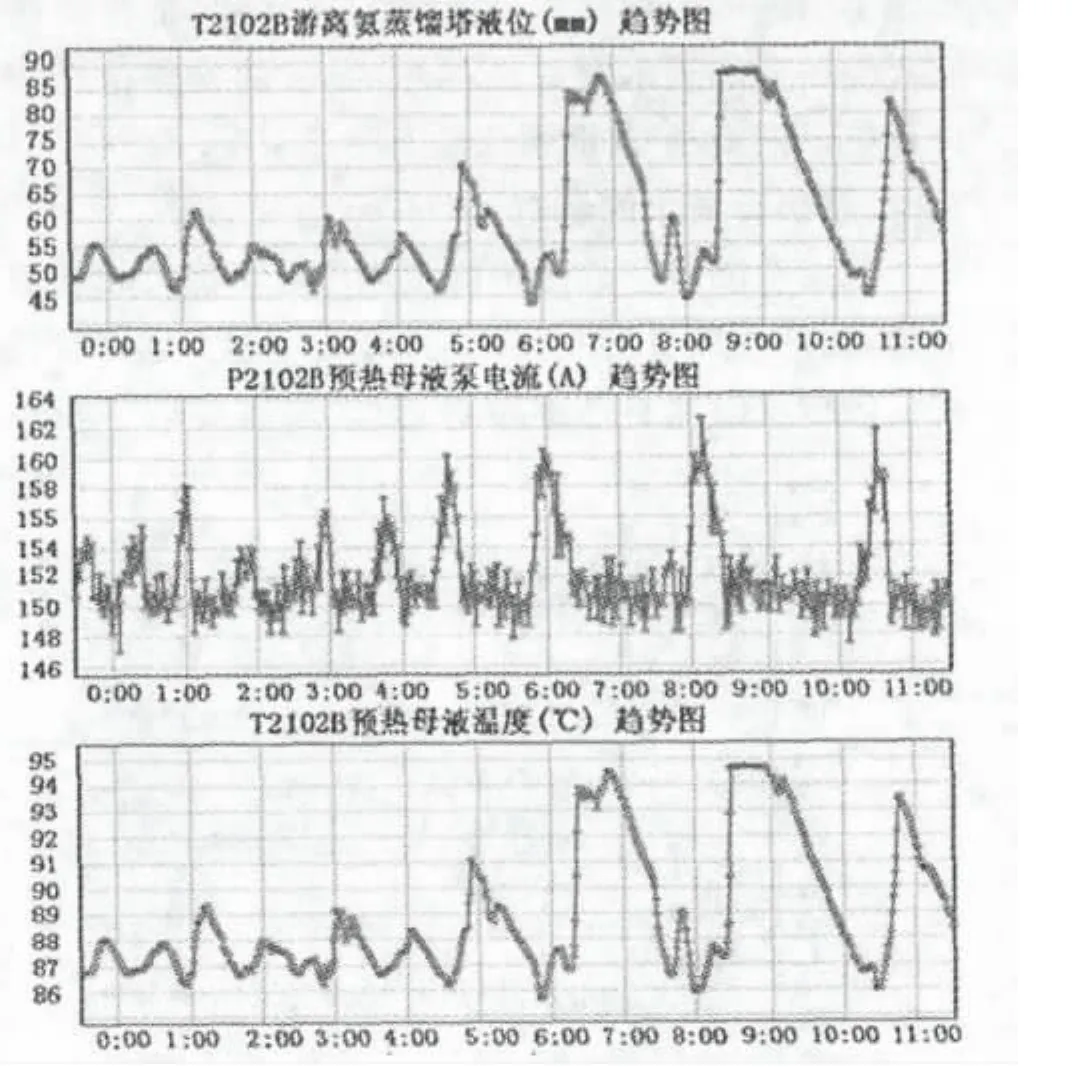

如果蒸馏塔只是传统的预热段与蒸馏段相叠加结构,预热母液自流入预灰桶,那么通过上述因素控制预热母液温度不是困难的,但如果蒸馏塔并非采用传统的叠加方式,而是采用并行排列方式通过泵将预热母液送至预灰桶顶,那就可能存在预热母液流量不稳定的情况。如泵进出口阀门控制、游离氨塔液面控制、预热母液温度、气相压力等等。如图3所示,在170m3/h母液蒸量的情况下,预热母液温度与预热母液泵电流的变化是对应的。当预热母液泵电流下降时,预热母液流量也随之减少,预热母液温度将相应的升高;反之当泵电流升高时,预热母液温度将相应的下降。

每一次温度的波动都伴随着泵电流的先降低后升高再降至正常电流的过程。我们分三个阶段解析预热母液泵电流变化的过程:

首先是电流下降过程。在负压蒸馏的情况下游离氨塔底呈负压,预热母液温度较高(高于90℃)且含有易挥发的游离氨,同时不断有大量的蒸汽进入塔底。当游离氨塔底液面很低或者被拉空时,泵叶轮叶片入口附近预热母液压力低于或等于当前温度下饱和蒸汽压力,预热母液开始汽化,同时液体内游离氨也在加速逸出,多重因素导致了汽蚀余量降低。根据离心泵汽蚀原理,此状态下预热母液泵很容易汽蚀。一旦预热母液泵发生汽蚀,泵内将发出巨大的噪音和振动。不仅泵电流和输送流量会快速下降,而且汽蚀对泵的损伤也是极大的。我厂经常因泵损坏或者管道法兰漏点而被迫停塔处理。根据图中泵电流值显示,泵发生汽蚀后仍然是上量的,只是输送量大幅减少。此时固定铵塔出气温度快速上升,预热母液温度、游离氨塔中部温度和出气温度也随固定铵塔出气温度升高而依次升高,这造成了游离氨塔热负荷快速上升。需要说明的是泵汽蚀现象对游离氨蒸馏塔高负荷作业影响更为显著。这是因为在高负荷运行时,汽蚀造成的流量与正常作业时的流量偏差更大。而在低蒸馏运行时,泵的汽蚀状态仍然能够满足一定的流量输出,因而掩盖了泵汽蚀造成的波动。但是此时泵的振动和汽蚀对泵的冲刷破坏是一直存在的。预热母液泵一直处于抽空状态,此过程犹如一个连锁反应,如果此时操作者不立即采取措施,塔温、预热母液温度、氨盐水和废液氨指标等都将全部失控,蒸馏塔操作工况将被严重破坏。操作者通过调整蒸量或者调节预热母液泵电流都可以达到消除泵汽蚀现象,但引起的系统温度波动也是必然的。根据图中所示和上述分析,我们知道泵汽蚀仅仅是塔况破坏的开始,如果操作者调整不及时,预热母液泵汽蚀现象可持续很久。

其次是电流上升过程。如图所示,当游离氨塔底液面上升到足以克服汽蚀余量时,预热母液泵会自动恢复正常流量。如果泵的进出口阀门处于失控状态,此时的预热母液泵的流量会大大超过正常母液蒸量对应的流量。进入预灰桶和固定铵塔液体负荷就会大大增加,由此带来固定铵塔出气温度以及预热母液温度的降低。根据图中泵电流可知,此时预热母液输送量很大,明显高于正常流量,再加之操作者的减蒸汽,固定铵塔出气温度下降得很快,游离氨塔预热母液、中部温度和出气温度也都快速下降。操作者此时应该及时降低预热母液泵电流,适当增加补充蒸汽,以平衡预热母液流量与蒸汽量,否则塔温骤降并且游离氨塔底很快会被拉空。

最后是电流下降至正常的过程。如图所示,由于预热母液泵电流很大,塔底液面很快又被拉空,泵电流也随之下降。蒸馏塔出气温度、塔温和预热母液温度在经历快速下降后又开始回升。我们可以看出,预热母液泵由于阀门开度过大,并没有起到控制塔底液位的作用。而塔底的再次拉空又将是下一次泵汽蚀的开始。所以游离氨塔底液位作为泵汽蚀的关键因素之一,我们必须引起足够的重视。

预热母液泵的汽蚀始末不仅严重地破坏了蒸吸指标,而且变相地大幅加减母液蒸量,严重的影响蒸馏塔的作业周期。为此我厂将早已损坏的预热母液返回自调阀重新改造投入使用,通过在预热母液泵出口增加返回自调阀控制塔底液位。自投入运行以来效果很好,预热母液泵很少出现汽蚀现象,游离氨塔中部温度和预热母液温度也稳定的多。但随后又出现了新的问题,如图4预热母液温度随着塔底液位的波动而波动,而且波动有时会越来越大。这主要是因为返回自调阀的开度随塔底液位的高低而自动调节,造成返回量时大时小,那么进入预灰桶的预热母液流量也就随之波动。考虑到自调阀可能过于灵敏,仪表将自调阀调节速度减慢,但效果甚微。所以还是建议操作者通过手动阀控制塔底液位,待液位稳定后可转为自调阀控制。

图4 游离氨塔液位、预热母液泵与预热母液温度变化趋势图

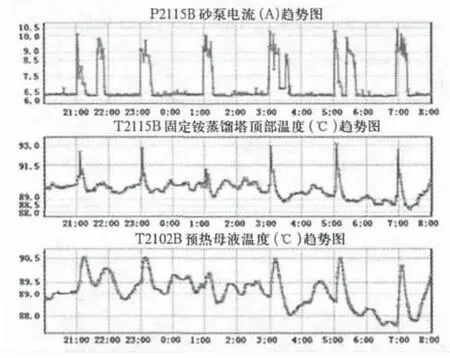

2.7 放砂的影响

当蒸馏工序采用灰粉代替灰乳进行调和反应时,一方面蒸氨过程回收了灰粉消化放出的大量热量,节约了蒸汽。但另一方面灰粉内含有生烧的石灰,致石耗有所增加以及调和液含砂量增多,容易减少固定铵蒸馏塔作业周期。目前主要是通过增加放砂系统来减少砂粒进入固定铵蒸馏塔,但是我厂放砂存在塔温波动的情况。图5是我厂2h/次的放砂与预热母液温度对比图。出现塔温波动的原因是由于每次放砂约有6m3的调和液直接通过放砂系统排出蒸馏系统,导致预灰桶的调和液在放砂期间出现流量波动。由于调和液是通过预灰桶进入沉砂器再溢流进入固定铵塔顶部,所以此时调和液进入固定铵塔的量出现流量瞬减现象。如果以230m3/h调和液和20m3/h洗砂量计算,填补预灰桶液位需要1.4min。此过程会造成固定铵塔出气温度短暂地快速升高。当蒸馏塔高负荷作业时,游离氨塔受固定铵塔出气温度升高影响,预热母液温度快速升高约3~5℃。这对已经处于塔底空液位的预热母液泵无疑是致命的。在这种情况下放砂造成的预热母液泵汽蚀占了很大比例。但如果游离氨塔底有足够高的液位以克服汽蚀余量,那么就不容易出现泵汽蚀的问题。因此,对于放砂过程,游离氨塔底的液位控制显得尤为重要。

从理论上讲,在放砂过程中预热母液温度应该是先升高再下降至原来温度的过程,对蒸馏塔周期和预热母液CO2含量以及废液含氨并没有影响。但从图中可以看出,放砂后预热母液温度却低于放砂前的温度,这是因为操作者经常担心放砂造成塔温过高而提前大幅度减补充蒸汽,从而扩大了预热母液温度的波动范围和时间。蒸馏操作是忌讳大幅度调节蒸汽量的,针对放砂时的温度波动,我们可以小幅度调节蒸汽以减少温度波动,但绝不是大幅度调节。

图5 砂泵电流、预热母液温度和固定铵塔顶温度趋势图

3 解决措施

综合原因分析,建议采取以下措施:

①建议利用扫塔机会对冷凝器定期进行酸洗清除列管结疤,以及回收利用其它热源比如重灰炉气、净化清废液或者煅烧蒸汽冷凝水等将母液温度提高至合格指标内。

②保持蒸馏塔较高负荷运行,要求蒸量不变,以蒸量定碳化放量。实际操作中应遵循微调的原则,禁止对母液蒸量、蒸汽量以及灰乳和洗砂量等大加大减。保持与调度和相关岗位常联系,出现事故时有预判性的加减量,尽量做到少调节或不调节。

③通过增加自调阀稳定蒸汽压力,同时充分利用好煅烧冷凝回水二次闪发蒸汽。这不仅能够回收煅烧余热,还能稳定低压蒸汽温度,为蒸馏塔稳定操作创造条件。此技改在我厂已经实施,投入运行后效果良好。

④游离氨塔底足够高液位能够有效的避免泵汽蚀。重要的是作为蒸馏操作者要高度重视游离氨塔底液位,并有效稳定进行控制。一是建议操作者通过手动阀控制塔底液位,待液位稳定后可转为自调阀控制;二是建议在预热母液管线增加流量计,设定与蒸馏相对应的预热母液流量值通过返回阀自动控制塔底液位,不仅能够避免泵汽蚀,还能避免因泵输送造成的流量波动;三是高度关注和适当控制预热母液泵适宜的做功电流,避免有大量返回量造成能耗的损失。

⑤关于放砂,操作者必须严格按照操作规程放砂,同时不要在放砂时大幅调整补充蒸汽。

4 总 结

综上所述,影响预热母液温度的因素是多方面的,有些时候是多个原因共同造成的。尤其是预热母液泵的问题,我们要引起更多的重视。当预热母液温度发生变化时,我们不能简单地加减蒸汽,而是应在熟悉工艺流程、设备构造以及仪表类型等基础上观察数据的趋势,同时还要对产生数据的时间节点进行分析,区分出先后顺序,这样才能有助于我们更准确的分析和排查原因,找出具体问题才能对症下药。

预热母液温度的控制是整个蒸馏系统的前瞻性控制过程,如果我们能够有效地控制好预热母液温度及相关的技术参数,蒸馏工序的操作稳定性将大大升高。由此带来的是工艺技术指标的提升和能耗物耗的大幅度降低。重要的是要对预热母液温度指标的重视以及对影响其操作过程的波动各因素分析。这也是蒸吸工程师及高级操作人员所应该掌握的技术。