神东矿区7m大采高综采关键技术研究

朱拴成 ,周海丰

(1.煤炭科学研究总院 经济与信息研究分院,北京 100013;2.神华神东煤炭集团有限责任公司 生产管理部,陕西 神木 719315)

神东矿区7m大采高综采关键技术研究

朱拴成1,周海丰2

(1.煤炭科学研究总院 经济与信息研究分院,北京 100013;2.神华神东煤炭集团有限责任公司 生产管理部,陕西 神木 719315)

针对6.3m以上采高综采工作面回采过程中遇到的矿压显现强烈、设备选型不合理等问题,以神东矿区浅埋煤层7 m大采高综采工作面为研究对象,分析其主要难题为支架稳定性差、煤壁容易出现大面积片帮、工作面两端头煤炭损失严重、工作面末采贯通难度大。通过开采实践得出大采高综采工作面关键回采技术,主要为工作面巷道布置及开采技术、设备配套关键技术、顶板岩层控制技术、快速贯通技术、防止煤壁片帮技术、两端头采用垂直过渡技术。通过关键技术的实施,保证了神东矿区浅埋煤层7m大采高综采工作面安全高效回采。

大采高综采;巷道布置;煤壁片帮;快速贯通;岩层控制

KeyTechnologyof7mLarge-mining-heightFull-mechanizedMininginShendongMiningArea

我国煤矿开采深度较大,适宜露天开采的资源少,以井工开采为主。在全国煤炭产量中,露天开采的煤炭产量仅占全国煤炭产量的4%,井工开采的煤炭产量则占全国煤炭总产量的96%,其中有95%的产量是采用长壁采煤法开采的,可见长壁采煤法在我国煤矿开采中最为常用[1]。

长壁开采在中国煤炭生产中起到极重要的作用,我国开采的发展趋势为工作面长度和走向长度不断增加,工作面数量进一步下降,工作面的机械化水平不断提高,2000年我国综采工作面的生产指标已经达到或接近世界先进水平。

随着开采技术的不断发展,我国长壁开采设备也将趋于重型化,生产能力更大[2]。神东矿区具有得天独厚的地质条件,煤层赋存浅,煤田地质构造、煤层结构、水文、瓦斯等条件简单,6~8m厚煤层总地质储量为1.549Gt。如果这些厚煤层采用放顶煤开采,由于煤层埋藏浅、硬度大、裂隙不发育,放顶煤开采适应性差,且资源采出率低;若采用分层开采,则必然会使工作量增大、生产工艺和管理变得复杂,掘进巷道多,顶板不好管理,生产效率低、生产成本高。所以神东矿区厚煤层开采必须采用大采高综采一次采全厚开采方法才能保证开采成本低、开采效率高、资源采出率高、安全可靠,符合现代化高产高效矿井的要求,基于此,本文对神东矿区浅埋煤层7m大采高综采关键技术进行研究,以期为类似条件矿井开采提供理论依据。

1 大采高综采工作面回采的技术难点

(1)支架稳定性差 由于支架支撑高度增大,支架各部件的连接销轴与孔之间存在轴向和径向间隙,即使在水平煤层的工作条件下,支架也会产生歪斜、扭转甚至倒架。而如果煤层有倾角或者是底板不平时,支架更容易歪斜、倾倒,导致对顶板起不到有效的支护作用或者是端面距过大,造成漏矸现象。

(2)煤壁容易出现大面积片帮 采高增大后,工作面煤壁裸露面积也增大,尤其是在垂高上,容易出现煤壁大面积片帮,特别是在工作面来压时。片帮后导致端面距加大,顶板失去煤壁支撑,常常造成冒顶事故[3]。

(3)工作面两端头煤炭损失严重 由于大采高综采工作面采高要比工作面回采巷道高3m左右,采煤机在工作面两端头采用平缓过渡时,丢煤比较多,粗略估计导致资源采出率降低1%。

(4)大采高综采工作面末采贯通难度大 大采高综采工作面末采贯通比较困难, 贯通质量的好坏直接影响工作面搬家倒面的时间。贯通前期需要做哪些准备工作?由于采高比较大,网片如何固定在顶板上?贯通过程中采高和顶板压力如何控制?如何保证贯通质量等,均是需要解决的技术难题。

2 大采高综采工作面回采关键技术

2.1大采高综采工作面巷道布置及开采技术

由于神东矿区的厚煤层基本都属于近水平煤层,所以将井田划分成盘区,在盘区内布置工作面,采用倾斜长壁采煤法开采。根据大采高综采工作面配套的液压支架性能,结合大采高综采工作面矿压显现规律综合分析,一般大采高综采工作面长度确定为300m左右;根据综采工作面主要设备的大修周期和使用寿命,一般大采高综采工作面的推进长度为5000m左右。

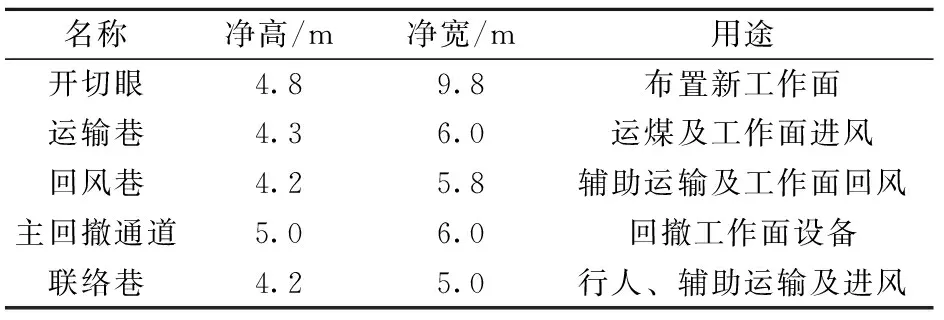

大采高综采工作面巷道设计时力求在满足安全、生产和施工要求的条件下,大幅提高断面的利用率,取得最佳经济效果。巷道净断面满足行人、运输、通风、安全设施服务、设备安装、检修和施工的需要。因此,巷道断面尺寸主要取决于巷道的用途、存放或通过它的机械器材或运输设备的数量及规格、人行道宽度和各种安全间隙,以及通过巷道的风量等。通过以上分析验算,确定大采高综采工作面巷道尺寸时首要考虑净断面能否通过工作面所需的大型设备,以及存放好设备后留出的人行道宽度和各种安全间隙是否符合要求,大采高综采工作面巷道参数及用途见表1。

表1 大采高综采工作面巷道参数及用途

2.2 大采高综采工作面设备配套关键技术

2.2.1 支架支护强度的计算

采用以往的经验公式计算[4]:

(1)

(2)

式中,P为支架支护强度,MPa;M为煤层采高,取6.8m;r为顶板岩石密度,取2.5t/m3;k为顶板动载系数,取1.5;B为附加阻力系数,取1.25;d为顶板岩石碎胀系数,取1.3;α为煤层倾角,取3°;n为不均衡安全系数,取1.9。

由式(1)计算可得P=1.04MPa,由式(2)计算可得P=1.05MPa,取P=1.05MPa。

2.2.2 支架工作阻力计算

工作面支架支护强度不小于1.05MPa,当顶梁宽度(支架中心距)B=2.05m,最大控顶距L=6.0m,安全系数K=1.25,则支架工作阻力Q=KLBP=16144kN,因此,在神东矿区综采工作面采高为7m时,液压支架工作阻力应不小于16144kN。

2.2.3 支架高度

支架最大高度Hmax=Mmax+S1,Mmax为工作面最大采高,取6800mm;S1为伪顶初次垮落的最大厚度,取200mm。则Hmax=7000mm。

支架最小高度Hmin=Mmin-S2-G-e,Mmin为工作面最小采高,取4500mm;S2为顶板的下沉量,取100mm;G为顶梁上、底座下的浮矸厚度,取50mm;e为移架时支架回缩量,取100mm。则Hmin=4250mm。

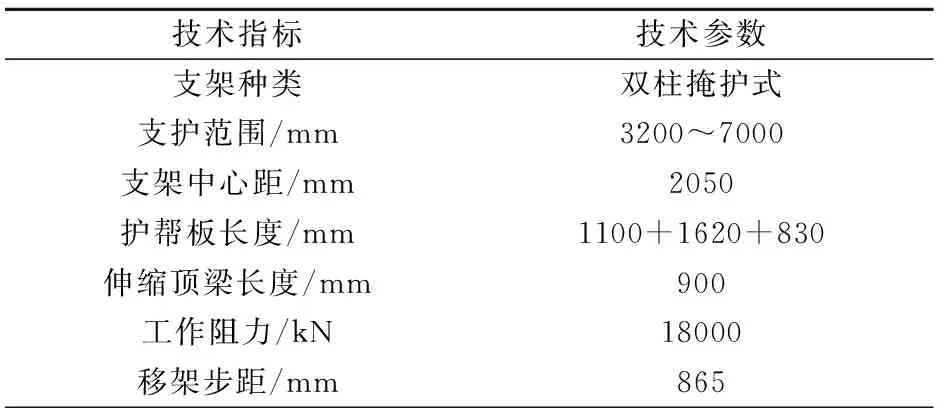

根据以上计算结果,结合支架移架时的稳定性及支护效果,神东矿区7 m大采高综采工作面应选用郑州采煤机厂生产的ZY18000/32/70D型支架支护;端头支架选用6台郑州采煤机厂生产的ZYT18000/28/55D型支架支护;过渡支架选用4台郑州采煤机厂生产的ZYG18000/32/70D型支架支护,液压支架技术特征见表2。

表2 ZY18000/32/70D型液压支架技术指标

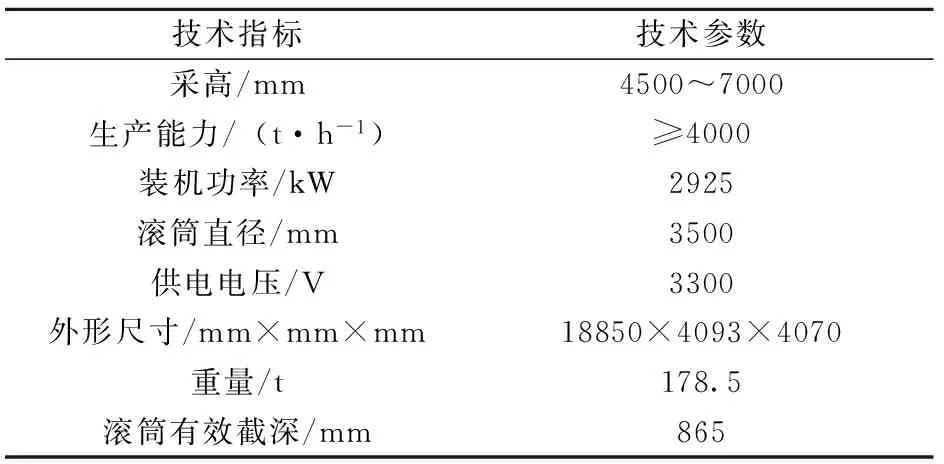

2.2.4 “三机”配套选型

根据设计,神东矿区浅埋深大采高综采工作面(工作面长300m,推进长度5000m)服务年限一般为12~13个月,通过计算得采煤机每小时落煤不小于3725t,所以采煤机选用JOY公司生产的7LS型采煤机,该类型采煤机远距离遥控操作,运行稳定,其技术参数见表3。

表3 JOY 7LS-8/LWS762采煤机技术特征

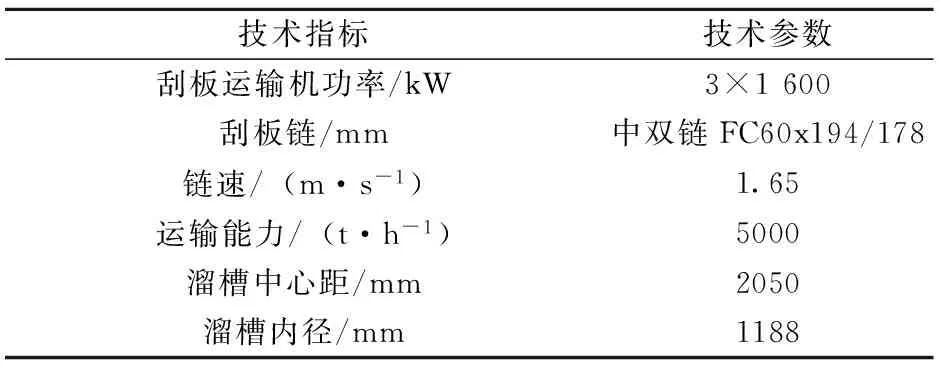

与采煤机配套的刮板输送机、转载机和破碎机由德国DBT公司生产,其技术参数分别见表4-6。

2.3 大采高综采工作面顶板岩层控制技术

2.3.1 初采时顶板岩层控制

大采高综采工作面投入生产后,为防止其在初采过程中大面积悬顶,随工作面推进突然垮落形成飓风,对人员和设备造成伤害和损坏,在大采高综采工作面投产后割5刀煤左右进行深孔预裂爆破强制放顶。初放过后工作面正常推进,大采高综采工作面初次来压呈现出不同步性,工作面中部先来压,两端头后来压,中部来压步距一般在40~49m,来压持续4~6m,两端头来压步距一般在45~65m, 来压持续3~4m,在初次来压之前采高一般控制在5.0~5.5m,加强工作面工程质量管理,顶底板必须割平,避免留下台阶造成支架接顶不严,支护效果不好,支架初撑力要达到规定值。工作面初次来压前,设矿压观察点,实行现场连续观察。对上下出口、工作面巷道及工作面顶板煤帮检查,工作面巷道超前支护长度和支护质量要符合规定,必要时改变支护方式加强支护强度。

表4 DBT3×1600刮板运输机技术特征

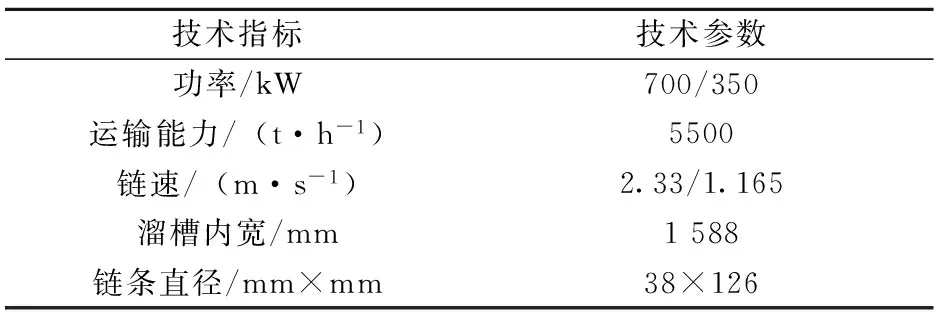

表5 DBT700/350转载机技术特征

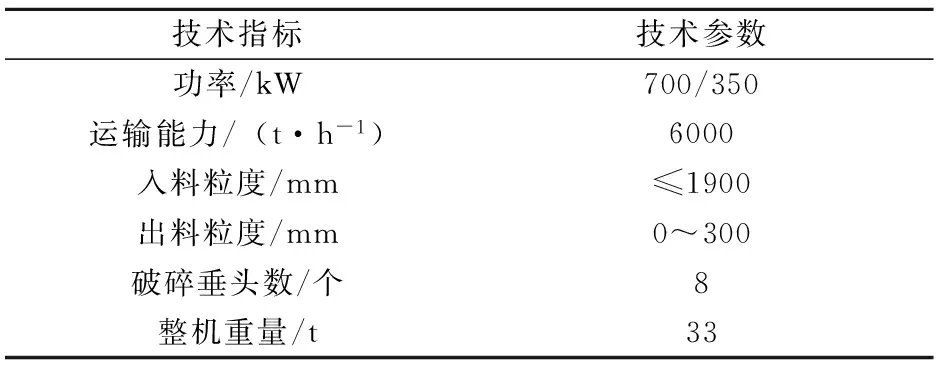

表6 DBT700/350破碎机技术特征

2.3.2 正常回采时顶板岩层控制

正常回采期间工作面来压也呈现出不同步性,基本都是局部来压,周期来压步距12~17m,持续3~5m。

大采高综采工作面正常回采期间采用跟机拉架方式对顶板进行支护,拉架滞后采煤机前滚筒3架,初撑力达到规定值,打出护帮板滞后采煤机后滚筒3~5架,收回护帮板超前前滚筒3~5架。当梁端距大于800mm时及时拉超前架;当拉出超前架后梁端距仍然较大时要打出伸缩梁。顶底板要割平,保证支架接顶良好。来压时要快速推进,将压力甩掉。工作面过破碎裂隙带时或顶板离层的情况下,应采用“带压移架法”。若工作面来压或顶板破碎时,支架工必须紧跟采煤机前滚筒及时拉架。在顶板易破碎情况下,应采用超前拉架法作业。

2.3.3 末采时顶板岩层控制

大采高综采工作面末采期间,在工作面距停采线50m前,对支架所有立柱安全阀校验、更换完毕,损坏的护帮板也要更换完毕,保证支架动作灵敏可靠。其他设备也要维护好,保证其正常工作,防止因故障停机时间过长造成顶板破碎,导致冒顶。采煤机司机在调整工作面时杜绝“大抬大卧”,拉架时一定要控制好架型,初撑力符合要求,跟机拉架要及时,保证支架对顶板起到有效支护。当工作面推进到距离主回撤通道200m时,加强矿压观察,准确计算出周期来压步距,在来压时及时采取措施。如果末采期间,顶板破碎,不好管理,则在主回撤通道内施工钻孔,向工作面顶板及煤壁内注射高分子材料来提高顶板和煤壁强度。

2.4 大采高综采工作面快速贯通技术

大采高综采工作面由于采高大,末采贯通比较困难,所以在施工回撤通道时一般选择沿煤层底板掘进,控制好工程质量, 通道局部坡度一般不得超过±3°。在贯通前对主回撤通道顶底煤和主回撤通道高度探测清楚,在回撤通道内安设贯通标识,工作面距离主回撤通道6m和3m时测量工作面和主回撤通道底板高程,通过对比调整工作面。加强矿压观测,工作面挂网时和贯通时避开周期来压,运网和挂网时要求不超过12h,防止停机时间过长造成顶板大面积来压。

2.5 大采高综采工作面其他关键技术

2.5.1 防止煤壁片帮技术

为了有效控制煤壁片帮,首先将支架护帮板由二级增加为三级,通过现场实践支架护帮板的收回和打出也非常重要,为有效控制煤壁片帮,安排专人收打护帮板,通过观察煤壁破损情况决定收护帮板的方式,煤壁情况良好可以成组收护帮板,提高割煤速度,煤壁片帮严重逐架收回护帮板控制片帮煤。护帮板的打出滞后采煤机后滚筒3架。另一方面通过加高运输机挡煤板和在采煤机两摇臂上加挡煤板,减小采煤机在割煤过程中对煤块的抛掷。通过以上两方面合理的控制后,大大地减少了煤壁片帮,也减少了支架大脚前的浮煤,降低了劳动强度,也保证了作业人员的安全。

2.5.2 工作面两端头采用垂直过渡技术

大采高综采工作面两端头采用垂直过渡,大幅提高了资源采出率。以补连塔煤矿22305综采工作面(7m采高)为例说明垂直过渡技术。采煤机行走到机头时,从8号支架开始降低采高,到4号支架时采高降低到6.5m,在3号支架采用垂直过渡,直接将采高降至4.3m(22305运输巷高度),保持4.3m采高将工作面机头段割通。机尾过渡与机头方法一样,从144号支架开始降低采高,到148号支架时采高降低到6.5m,在149号支架采用垂直过渡,直接将采高降至4.2m(22305回风巷高度),保持4.2m采高将工作面机头段割通,如图1所示。补连塔煤矿22305综采工作面配套7m支架并在两端头使用垂直过渡后,较使用6.3m支架回采每刀过渡区的顶煤留设量减少32.3t,全工作面过渡区顶煤回收提高182kt,每刀生产煤量增加235t,全工作面增产1200kt,采出率较使用6.3m支架提高了9.5%。

图1 大采高综采工作面端头垂直过渡

3 结论

(1)工作面煤层厚度在6.3~7.5m适合布置大采高综采工作面。煤层厚度过小,设备发挥不出其性能;煤层厚度过大,顶板岩层不好控制。

(2)煤层稳定,赋存条件简单,倾角不宜大

于6°。大采高综采工作面所用设备都是重型设备,煤层倾角过大时,随工作面推进大型设备的推移比较困难,搬家倒面时工作面设备搬运也比较困难。

(3)大采高综采工作面不适宜布置在底板为软岩的煤层中。由于大采高综采工作面设备重(每台支架67.5t),对比在巷道变形严重的地段,工作面推进困难,需要耗费大量的人力和物力才能保证工作面正常推进。

(4)大采高综采工作面巷道掘进时基本都是沿煤层底板掘进,留下3m左右的顶煤,在回采过程中工作面巷道顶煤无法回收,垮落后全部遗留到采空区,一方面造成了煤炭资源的浪费,另一方面给采空区高温埋下了隐患[9]。

[1]袁 永,屠世浩.大采高综采技术的关键问题与对策探讨[J].煤炭科学技术,2010,38(1):34-37.

[2]王金华.我国大采高综采技术与装备的现状及发展趋势[J].煤炭科学技术,2006,34(1):56-59.

[3]华心祝,谢广祥.大采高综采工作面煤壁片帮机理及控制技术[J].煤炭科学技术,2008,36(4):64-66.

[4]王国法.大采高综采技术与大采高综采液压支架的开发研究[J].煤矿开采,2009,14(1):42-45.

[5]弓培林,靳钟铭.大采高综采采场顶板控制力学模型研究[J].岩石力学与工程学报,2008,27(1):78-81.

[6] 宋选民,顾铁凤,闫志海.浅埋煤层大采高综采工作面长度增加对矿压显现的影响规律研究[J].岩石力学与工程学报,2007,26(S1):45-48.

[7]代贵生,范文胜.7 m大采高综采工作面贯通方法[J].中国煤炭,2012,38(3):56-60.

[8]孙建明.神东矿区快速搬家倒面的实现[J].煤炭科学技术,2002,30(S1):37-40.

[9] 张立辉,孙 权,刘兆祥.大采高综采工作面回收两巷顶煤可行性研究[J] .煤矿开采,2013,18(6):34-36.

[责任编辑:于健浩]

2014-03-18

10.13532/j.cnki.cn11-3677/td.2014.04.011

朱拴成(1982-),男,河南方城人,工程师,编辑,工程硕士,从事煤矿安全生产管理及科技期刊的管理工作,现任煤炭科学研究总院经济与信息研究分院院长助理。

朱拴成 ,周海丰.神东矿区7m大采高综采关键技术研究[J].煤矿开采,2014,19(4):38-41.

TD823.25 3

B

1006-6225(2014)04-0038-04