水力压裂增透技术在“三软”突出煤层的应用

杨运峰

(河南大有能源股份有限公司,河南 义马 472300)

水力压裂增透技术在“三软”突出煤层的应用

杨运峰

(河南大有能源股份有限公司,河南 义马 472300)

为提高低透气性“三软”突出煤层的瓦斯抽采量,实现抽采消突的目的,在义安矿进行水力压裂增透技术现场试验,对水力压裂的应用效果进行了现场考察。结果表明:对煤层进行水力压裂后可有效提高钻孔瓦斯抽采效果和煤层的透气性,压裂后钻孔瓦斯抽放浓度及纯流量均提高5倍以上,水力压裂显著的泄压增透作用大大提高了钻孔施工进度,缓解了工作面接替紧张的局面。

水力压裂;“三软”突出煤层;低透气性;抽采效果

ApplicationofIncreasingPermeabilitywithHydro-fractureTechnologyin“Three-soft”Coal-seam

目前,在开采没有保护层的突出煤层时,预抽煤层瓦斯是预防瓦斯突出的基本手段,在预抽煤层瓦斯时,抽采效果的好坏主要取决于该煤层的透气性。大量试验和理论研究结果表明,随着煤层开采深度的增加,地应力不断增大,煤层透气性系数随之减小,从而制约了煤层瓦斯的抽采效果,并在很大程度上影响了矿井的正常接替[1]。针对豫西构造煤发育、透气性差的“三软”突出煤层,采用常规消突手段已经无法达到抽采达标消突的目的,要提高低透气性煤层的预抽瓦斯效果,除了增加钻孔密度、延长抽采时间外,在技术上主要是依靠多种形式的煤层增透技术,增大煤体裂隙密度和范围,提高煤层透气性,最终达到提高煤层瓦斯抽采效果的目的[2]。对于透气性低较难抽采的煤层,为提高瓦斯抽采效果,就要通过各种手段使煤层卸压增透,沟通煤层内的原有裂隙网络或产生新的裂隙,此类技术称为低透气性煤层增透技术。根据国内外试验研究情况,现阶段主要煤层增透的技术方法有: 水力压裂增透、高压水射流扩孔增透水力割缝增透、深孔控制预裂爆破增透等[3-4]。

1 义安煤矿概况

义安煤矿位于河南省洛阳市新安县正村乡,井田地质构造极为复杂,煤层赋存极不稳定,煤层厚度0~14.30m,平均4.15m;煤层煤体普遍较软,主采二1煤层煤体坚固性系数f值在0.14~0.46之间,煤层透气性系数为0.0277~0.1313m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.0542~0.0577d-1,属于典型的“三软”较难抽放煤层;煤层瓦斯含量为4.02~12.19m3/t,平均为7.22m3/t,同时目前开采深度超过700m,地应力较大,存在着严重的煤与瓦斯突出危险性。矿井自2003年筹建以来,共发生了3次瓦斯动力现象(其中在二1煤层发生2次,二2煤层发生1次)。

2 水力压裂泄压增透原理

水力压裂增透技术是把水作为动力,通过钻孔向煤层压入高压水,当水压入的速度远超过煤层的自然吸水能力时,由于流动阻力增加,进入煤层的液体压力逐渐上升,当超过煤层上方的岩压时,煤层内原来的闭合裂隙就会被压开形成新的流通网络,在煤层中形成人工的空腔、槽缝和裂隙,扩大已有的裂缝或使煤体产生位移[5-9]。经压裂后的煤层内部能出现众多延伸很远的裂缝,在抽气时使钻孔周围出现大面积的压力下降,煤层受降压影响解析出来的瓦斯能够通过压裂形成的裂隙运移至钻孔中,保证了瓦斯能迅速并相对持久地泄放,抽出量较压裂前可增加数十倍,从而起到卸压增透和排放瓦斯的作用,间接最终达到防治突出、释放冲击地压和解除局部应力集中的效果。

3 水力压裂现场试验

3.1 压裂钻孔设计

根据试验工作面YX001采面的采长、地质构造、煤厚、煤层倾角变化、煤岩体力学结构特征、瓦斯含量和瓦斯压力等因素确定压裂钻孔的各项参数,在实验室进行相似模拟分析,确定压裂范围、施工参数以及最佳布孔方案,在施工压裂孔的同时在考察范围内施工观测孔,以考察压裂效果。

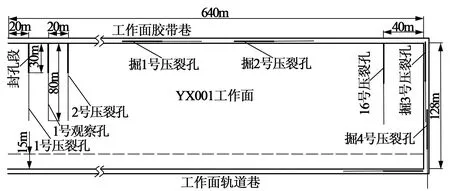

在YX001工作面胶带巷及切眼掘进头和胶带巷本煤层布置钻孔,随YX001工作面胶带巷、切眼掘进工作面的不断推进,依次施工胶带巷迎头、切眼迎头压裂孔,钻孔沿巷道掘进方向,平行于巷道中心线,胶带巷本煤层压裂试验孔垂直巷道中心线,在2个压裂钻孔中间施工考察孔,钻孔方向与压裂钻孔一致。掘进头压裂孔位置根据掘进工程实际进行情况确定,胶带巷本煤层压裂孔沿胶带巷方向,自停采线向里依次施工1~16号压裂孔,钻孔间距40m,钻孔布置图如图1所示。钻孔直径均为89mm,孔深度80m,掘进工作面压裂孔封孔深度40m以上,本煤层压裂钻孔封孔深度30m以上。巷道掘进工作面水力压裂结束后,在压裂孔周围施工抽采孔,钻孔施工后,安设抽采管路,抽采孔与压裂孔一起并网进行瓦斯抽采,抽采期间测定瓦斯流量和浓度。

图1 YX001工作面压裂孔、观察孔平面布置

3.2 施工工序及压裂装备

压裂前调查压裂区域的地质状况、地质钻孔等已实施钻孔附近、断层附近避免实施压裂钻孔,以防压裂孔卸压导致压裂失败。压裂前,在YX001工作面压裂地点附近,安设顶板离层仪、直流电法仪等监测设备,压裂期间考察煤体应力以及位移变化情况。水力压裂准备期间,按设计铺设高压管路,与压裂设备相连,封孔完成后将高压管路连接压裂孔,注水前对高压管路试压检漏,停电、撤人,设置警戒,按照设计程序进行压裂试验,压裂结束40min后,由救护队员和专业技术人员现场指挥进入压裂地点查看压裂效果。

压裂系统由YLB1000/40-P型压裂泵1套、水管箱1个、压力表、流量表、压裂现场监控系统1套等组成。压裂高压路,无缝压裂钢管、化学材料、表面活性剂、封孔材料等根据需要配备。压裂泵选用额定压力为40MPa、最大排量为1.2m3/min的YLB1000/40-P型压裂泵。压裂泵供电电压需配备660V/1140V电源,负荷为355kW。

3.3 压裂孔封孔及注水

钻孔施工完成后采用聚氨酯药液和水泥砂浆相结合的封孔方法对水力压裂测试钻孔进行封孔,封孔长度不低于设计要求。首先在靠近钻孔孔口及封孔段末端捆扎编织袋,通过注浆罐将2kg充分混合后的聚氨酯药液注入编织袋,待药液膨胀、凝固1h后,通过注浆管向孔内注水泥浆,确保钻孔密封性良好,封孔24h后安装煤气表观测钻孔的自排瓦斯流量。

2011年12月17日8点班,1号压裂测试钻孔施工完成后立即按要求进行封孔,封孔深度40m,气密性良好。12月18日8点班开始对1号压裂测试钻孔进行了注水压裂,注水5h压裂孔下侧18m以内及上侧32m的范围内出现大面积的顶板漏水现象,出水量大约3~4m3,注水压力由19.7MPa迅速降低至6.8MPa左右,随即关闭闸阀,结束注水。 注水过程中最高注水压力为19.7MPa,注水量51.5m3。随后根据实验方案,在YX001本煤层陆续施工2~5号压裂测试孔,在YX001胶带巷施工1号、2号压裂测试孔,并分别进行水力压裂实验,最高注水压力为14~24MPa,注水量为28~54.6m3。在注水过程中注水压力在16~22MPa间有较大波动,主要是由于高压水引起钻孔周围煤体裂隙加剧,随着压裂钻孔周围煤层裂隙的变化注水压力波动较大,待钻孔周围煤体裂隙注水量达到平衡时,压力不再上升。注水压力是水力压裂增透技术中的重要参数,合理的注水压力能够快速有效破裂松动煤体,经过现场的不断试验,并根据之前在义安矿FD003工作面水力压裂的成功经验[7],同时考虑一定的安全系数,最终确定注水压力为20MPa。

4 水力压裂效果分析

4.1 钻孔瓦斯抽采浓度及流量对比分析

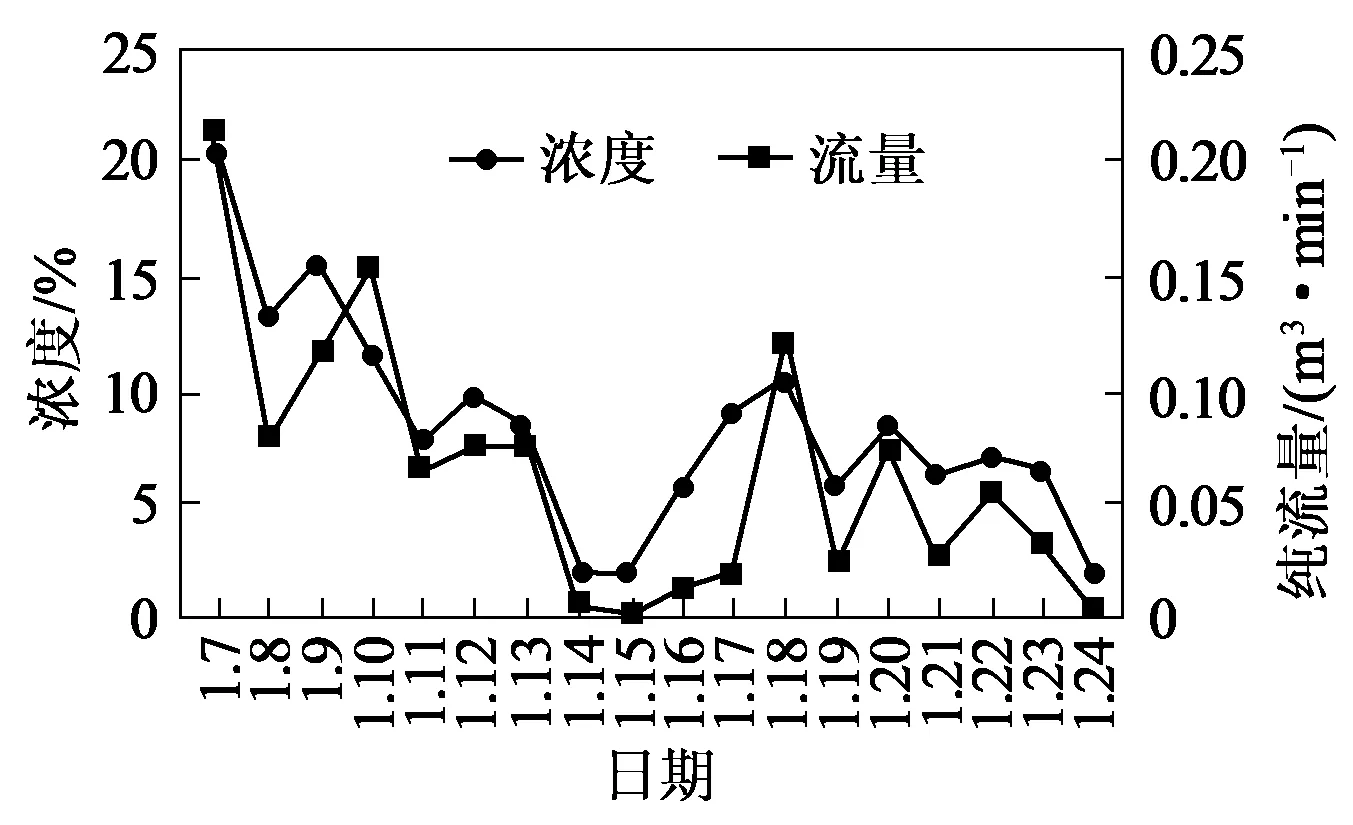

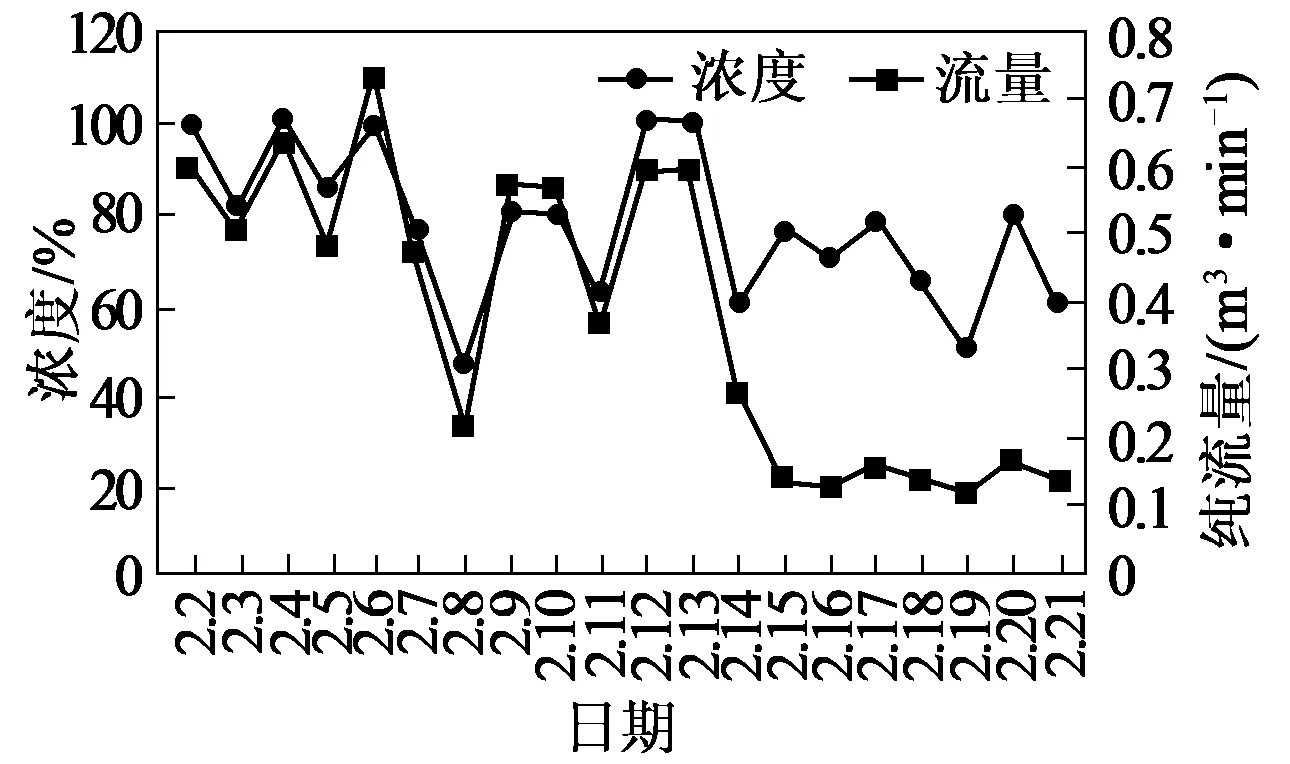

试验选取5号压裂孔为研究对象,2012年1月7日压裂钻孔施工完成后测量钻孔瓦斯流量和浓度,2月2日水力压裂试验后再测定钻孔瓦斯流量、浓度、抽放负压等参数,与压裂前所采集的瓦斯浓度和流量参数进行对比分析(如图2和图3所示)。

从图2和图3对比分析可知,压裂钻孔未采用水力压裂增透技术前,钻孔抽采瓦斯浓度在10%左右,平均抽采瓦斯纯流量为0.11m3/min,抽采瓦斯浓度低、流量小,无法满足瓦斯抽采利用的要求。采用水力压裂技术后,抽采的瓦斯浓度从2月2号到2月21号一直保持在较高的水平,4次出现抽采瓦斯浓度为100%,最高瓦斯抽采纯流量达0.7m3/min,平均瓦斯抽采纯流量提高了5倍以上,日瓦斯抽采纯流量最高达到1008m3,抽采效果得到了大大的提升,试验表明水力压裂增透技术对义安煤矿泄压增透和提高瓦斯抽采利用具有良好的效果。

图2 YX011工作面5号钻孔压裂前瓦斯浓度流量统计

图3 YX011工作面5号钻孔压裂后瓦斯浓度流量统计

4.2 钻孔施工速度对比

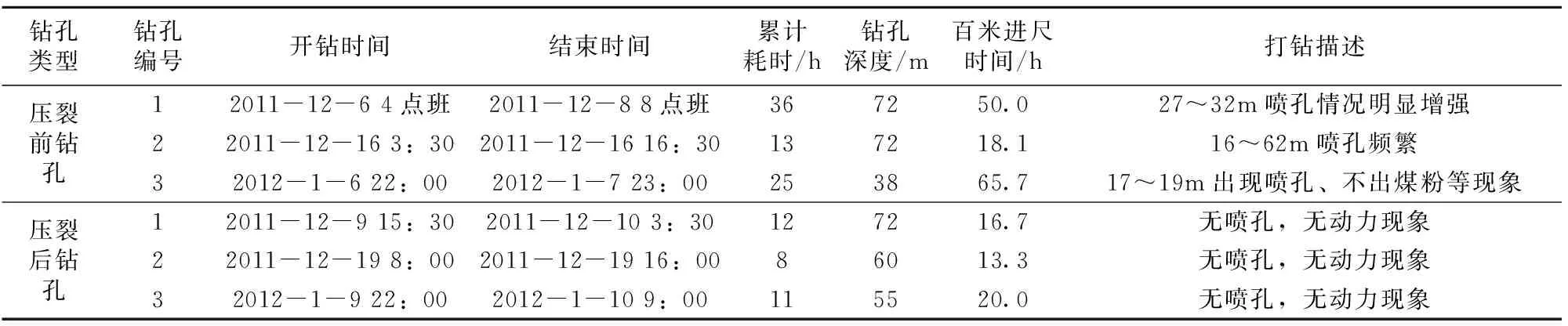

通过观察压裂前后钻孔施工进度及动力现象发生的频率和类型,分析水力压裂的泄压增透效果,其中压裂前钻孔位于压裂测试孔左侧20m左右,压裂后钻孔位于压裂测试孔右侧20m左右,压裂前钻孔1号、2号、3号分别距YX001工作面胶带巷开口向里60m,120m,180m,压裂后钻孔1号、2号、3号分别距YX001工作面胶带巷开口向里100m,160m,220m(钻孔参数如表1所示)。

表1 压裂前后钻孔施工参数

由表1可知,水力压裂前钻孔施工平均耗时为29.55h/100m,其中单孔以3号压裂孔为例,钻孔深度为38m,打钻耗时为25h,百米进尺耗时为65.7h;水力压裂施工后,钻孔施工平均耗时为15.6h/100m,效率提高了47%以上。以3号检查孔为例,单孔钻孔深度为55m,耗时为11h,百米进尺耗时为20h,单孔钻孔施工效率提高了68%。从打钻过程中发现的动力现象类型和频率来看,水力压裂前,打钻过程中较多伴随有喷孔等动力现象发生,且多集中在16~62m区间,喷孔较为严重,喷孔时煤粉喷出量大,以6钻场2号观察孔为例,单孔最大喷出煤量可达9t。水力压裂后,喷孔情况基本消除或大幅降低,大大提高打钻速度。

采用水力压裂技术以后,使该工作面的打钻速度和安全性有了明显的提高,水力压裂技术降低了煤岩体的局部应力,增加了煤体的破碎程度和含水量,提高了瓦斯抽采效果和打钻效率。

5 结论及建议

(1)通过对水力压裂前后钻孔的瓦斯抽采浓度和纯流量的对比分析,可知实施水力压裂后钻孔瓦斯浓度提高显著,甚至高达100%,日抽采纯流量最高达1008m3,表明水力压裂增透技术对义安煤矿泄压增透和提高瓦斯抽采利用具有良好效果。

(2)通过对实施水力压裂前后孔施工进度及动力现象发生的频率和类型分析可知,水力压裂人为增加了煤体破碎程度,增加了煤体内部裂隙,有效地释放了煤体内部压力,提高低透气性煤层瓦斯抽采效果和打钻效率,降低了煤层突出危险性。

(3)钻孔施工过程中存在着成孔不规则、塌孔速度快、出现喷孔、顶钻、压钻的现象和压裂过程中高压水沿着顶板裂隙流出,都直接影响水力压裂效果。在以后的试验过程中,设计钻孔应避开应力集中带,提高成孔封孔的效果,同时在压裂初始阶段应保持较低的压力值,待稳定后逐步增大注水压力,确保注水效果显著。

[1]姜瑞忠,蒋延学,汪永利.水力压裂技术的近期发展及展望 [J].石油钻采工艺,2004,26(4):52-57,84.

[2]马小涛,李志勇,屠洪盛,等.高瓦斯低透气性煤层深孔爆破增透技术[J].煤矿开采,2010,15(1):92-93,37.

[3]吕有厂.水力压裂技术在高瓦斯低透气性矿井中的应用[J].重庆大学学报,2010,3(7):102-107.

[4]张国华.本煤层水力压裂致裂机理及裂隙发展过程研究[D].辽宁工程技术大学,2004.

[5]孙炳兴,王兆丰,伍厚荣.水力压裂增透技术在瓦斯抽采中的应用[J].煤炭科学技术,2010,38(11):78-80,119.

[6]王念红,任培良.单一低透气性煤层水力压裂技术增透效果考察分析[J].煤矿安全,2011,42(2):109-112.

[7]陈留武,杨国和,黄春明,等.水力压裂提高松软低透气性煤层瓦斯抽放效果[J].矿业安全与环保,2009,36(S1)109-110.

[8]张 寅,韩荣军.沿煤高压水力压裂试验与效果[J].煤矿开采,2010,15(2):95-96,67.

[9]王 泰.低透气性单一煤层采煤工作面瓦斯防治措施[J].煤矿开采,2004,9(2):70-72,81.

[责任编辑:施红霞]

2014-02-10

10.13532/j.cnki.cn11-3677/td.2014.05.026

杨运峰(1965- ),男,河南温县人,高级工程师,现任河南大有能源股份有限公司副总经理。

杨运峰.水力压裂增透技术在“三软”突出煤层的应用[J].煤矿开采,2014,19(5):93-95,106.

TD713.3

B

1006-6225(2014)05-0093-03