天线掉漆原因分析及解决措施

席 蕙

(桂林长海发展有限责任公司,广西 桂林 541001)

1 引言

某产品在高低温贮存恢复时,其中一个发射天线表面出现了40%面积掉漆的现象。针对这一现象,工艺技术人员对该问题进行了探讨,并组成了工艺试验小组,希望能通过相关工艺试验,找出该发射天线大面积掉漆的原因所在,从而采取解决措施,杜绝该类质量问题的再发生。

涂层与基体的粘附力是判断涂层实用性能的基本指标。粘附力是一种界面作用力,在涂层的有效期内,涂层必须牢固地附着在基体表面,粘附力是判定涂层性能的关键因素。附着力与涂层保护性能关系密切,即涂层附着力高,涂层表面致密,则能有效地起到保护作用。凭着长期的工艺工作经验,我们初步判定掉漆的原因有以下两种:

a)天线喷漆前表面清洗不彻底。

b)固化剂超标。

2 工艺准备及操作流程

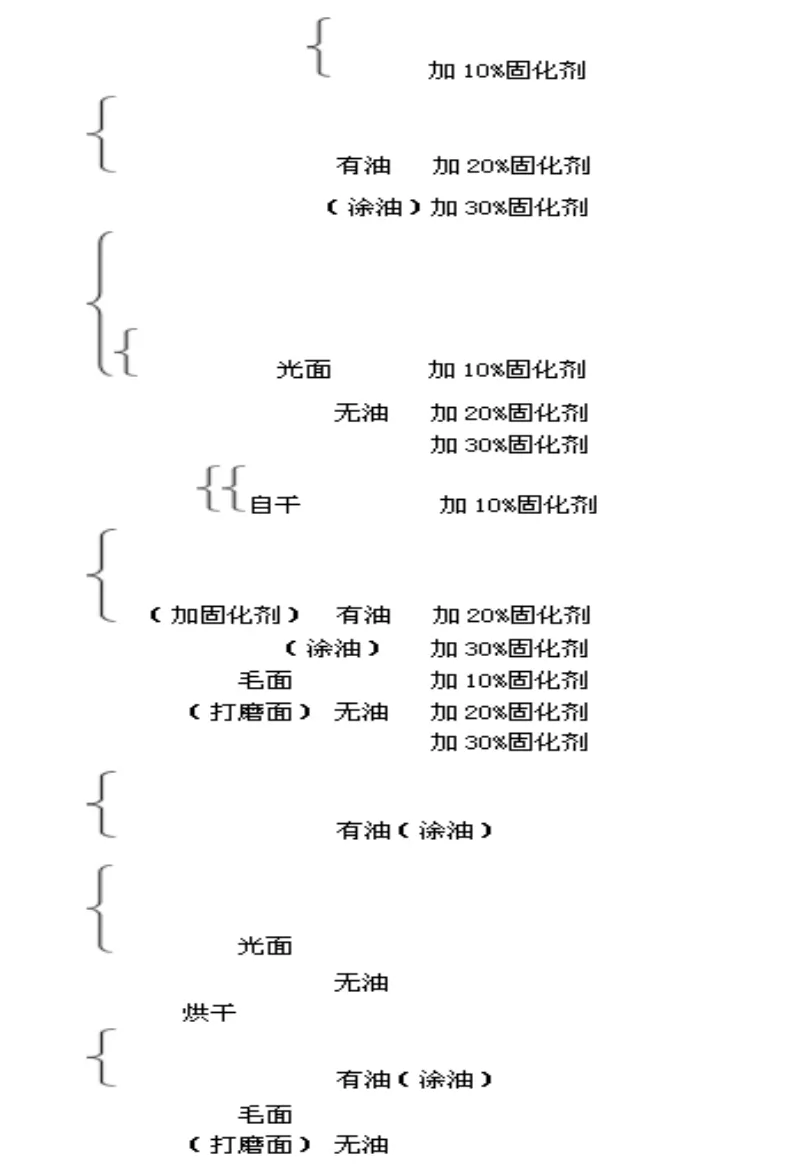

为了还原问题现象,工艺试验选用样件材料及喷涂油漆与发现问题的发射天线完全相同,为此我们用不同工艺方法制备样件,如烘干漆与自干漆、光面与毛面、有油与无油、固化剂比例不同等,比对其在温度储存、温度循环试验后外观的变化情况,同时对漆膜附着力进行测试,观察是否出现掉漆现象。工艺样件按图1的要求进行分类。

图1 样件分类图

2.1 试验设备和材料

试验所使用的喷涂设备为普通喷枪和W-0.9/10-S型空压机,喷涂干燥设备为DF-204型电热鼓风干燥箱。试验选用样件材料及喷涂油漆与 234#C波段发射天线完全相同,基体材料为牌号为 3A21的δ2铝板,喷涂油漆为锌黄环氧底漆H06-2、军绿色氨基烘干磁漆A04-60、环氧漆稀释剂X-7、氨基漆稀释剂X-4、氨基烘干漆快干剂(固化剂),喷涂前基体表面经H·Y预处理。

2.2 试验依据

GJB150A-2009 《军用装备实验室环境试验方法》

GJB4439-2002 《军用飞机喷漆通用要求》

2.3 工艺试验流程

试样制备→打钢印编号→喷漆前处理→喷漆→环境试验→附着力测试

(1)工艺样件制备

a)选用铝合金3A21板材,并裁剪成2mm×150mm×150mm,共32件。

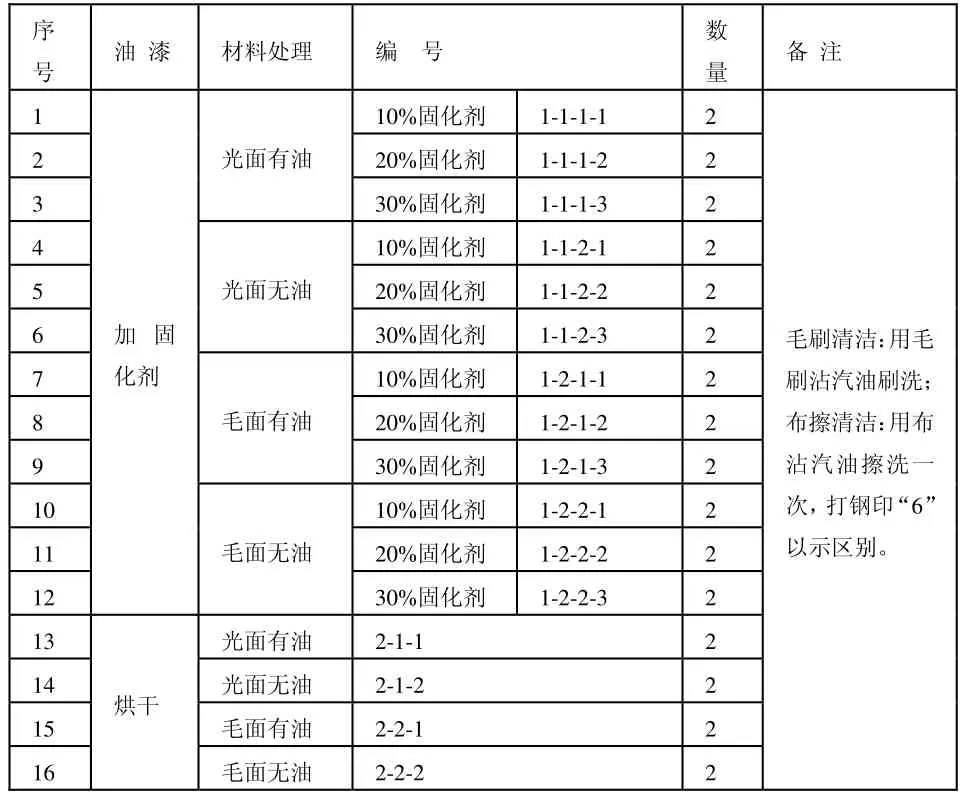

b)按表1要求将试件打钢印编号。

光面有油1 10%固化剂 1-1-1-1 2 2 20%固化剂 1-1-1-2 2 3 30%固化剂 1-1-1-3 2 4 10%固化剂 1-1-2-1 2 5 20%固化剂 1-1-2-2 2光面无油6 30%固化剂 1-1-2-3 2 7 10%固化剂 1-2-1-1 2加固化剂8 20%固化剂 1-2-1-2 2毛面有油9 30%固化剂 1-2-1-3 2 10 10%固化剂 1-2-2-1 2 11 20%固化剂 1-2-2-2 2 12毛面无油毛刷清洁:用毛刷沾汽油刷洗;布擦清洁:用布沾汽油擦洗一次,打钢印“6”以示区别。30%固化剂 1-2-2-3 2 13 光面有油 2-1-1 2 14 光面无油 2-1-2 2 15 毛面有油 2-2-1 2 16烘干毛面无油 2-2-2 2

c)全部试件喷漆前进行H·Y处理。

d)按表1试件编号要求分别进行毛化、涂油处理,在去油过程中,我们发现涂油的试样用布沾汽油擦洗一次后,存在油污明显未去除干净的痕迹,而用毛刷沾汽油刷洗则好于前者,为此我们又将有油的试件按布擦清洁和毛刷清洁再行分类,并将用布擦清洁的试件打钢印“6”以示区别。

e)全部试件按工艺规程要求喷涂底漆,并放置30分钟。

f)烘干漆按工艺规程要求喷涂烘干面漆,放入烘箱,120℃烘烤2小时。

g)自干漆的试件按照以下方式喷涂面漆:将调好的面漆分做3份,每份150 ml,分别加入10%(15ml)、20%(30ml)、30%(45ml)的固化剂搅拌均匀,喷涂面漆后放置24小时,待漆完全干透。

(2)环境试验

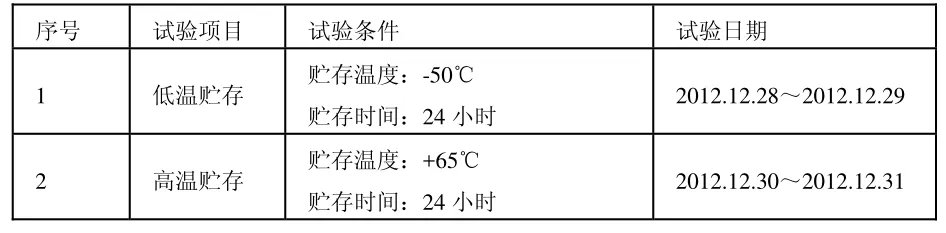

a)参照GJB150A-2009相关要求,按表2要求对全部样件进行温度储存试验,试验后仔细检查样件的外观变化情况,并将检查结果记录入表4。

表2 温度储存试验

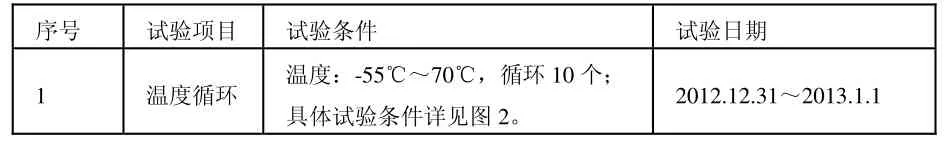

b)参照GJB150A-2009相关要求,按表3要求对全部样件进行温度循环试验,试验后仔细检查样件的外观变化情况,并将检查结果记录入表4。

表3 温度循环试验

(3)漆膜附着力测定

漆膜附着力测定参照GJB4439-2002的相关要求进行。

a)将被测试的表面用洁净的布擦试一遍,除去漆膜表面的尘土和污物。

b)在被测试表面处用自来水浸泡24小时,测试前擦掉表面的水份后立即测试。

表4 工艺试验喷漆板环境试验后外观及附着力检验记录表

c)将胶带贴在漆膜上,用手指直接按压胶带,使胶带粘贴均匀,不应有空隙或气泡。

d)用手拉住胶带的一端,以垂直于被测漆膜表面的力迅速斯下胶带。

e)仔细检查胶带贴过的部位,看漆膜有无损伤和脱落现象。如漆膜完整如初,则判定该部位漆膜附着力符合要求,并将检查结果记录入表4。

3 数据分析

根据试验记录表4的记录情况,可以看出:

a)氨基烘干磁漆采用烘干方式,无论材料为光面、毛面、有油、无油、布擦清洁、毛刷清洁,漆膜附着力在环境试验条件下均能满足标准要求,说明使用烘干方式对零件表面的清洁方式适应性较强。

b)氨基烘干磁漆加固化剂自干方式中,零件表面无油的一组,喷漆试样均符合标准要求。零件表面有油的一组:固化剂含量为10%的,出现一件轻微边掉漆;固化剂含量为20%的,出现一件少量掉漆现象;固化剂含量为30%的,出现一件严重龟裂、一件轻微龟裂、一件边缘掉漆现象。说明氨基烘干磁漆加固化剂自干方式中,只要清洗彻底,漆膜附着力也符合标准要求;同时从零件表面有油一组的数据也反应了固化剂含量对漆膜附着力有一定的影响,固化剂含量越高,漆膜附着力越差,固化剂含量应控制在10%为宜。

c)从试验效果来看,由于用360#砂纸打磨后,表面粗糙度变化不够大,使得零件的光面和毛面对漆膜的附着力影响不大。

4 结论

根据以上试验数据分析,可以得出以下结论:

a)采用氨基烘干磁漆烘干的工艺方式,漆膜附着力在环境试验条件下均能满足标准要求。

b)采用氨基烘干磁漆加固化剂自干的工艺方式,在油污染清洗彻底的情况下,漆膜附着力在环境试验条件下均能满足标准要求;而在油污染未清洗彻底的情况下,漆膜附着力在环境试验条件下则不能满足标准要求。

c)造成天线掉漆现象的原因为:零件表面清洗不彻底。

5 解决措施

根据产品的工艺流程和装配情况,解决以上质量问题,可采取的措施有以下二种:

措施一:在极化罩装配前后采用二次喷漆的工艺流程,即极化罩装配前喷氨基烘干磁漆烘干,极化罩装配后喷氨基烘干磁漆加10%固化剂自干。优点:有利于清洗工序的操作。缺点:增加了生产的周转、周期和产品成本。

措施二:在不更改工艺流程的情况下,对整个天线进行彻底清洗,严格控制漆料与10%固化剂的配比,并由专业工艺人员亲自操作和记录。优点:不改变工艺流程,不增加产品成本。缺点:对清洗工序的洁净要求较高,对漆料与固化剂的配比要求较严格,必须严格受控。