天然气液化装置分子筛再生气回收利用改造

刘小莉

(中海石油广东液化天然气有限公司,广东 珠海 519030)

0 引言

中国海油珠海天然气液化装置设计的日处理天然气量为60×104Nm3。装置工艺流程主要由天然气调压计量、脱碳、脱水、液化、LNG储存和外输组成[1]。为充分利用资源,将LNG储存过程中产生的闪蒸气(BOG)回收去给干燥单元分子筛进行再生,最后用作燃气透平的燃料气。装置在试运行期间发现分子筛所需再生气量远多于燃气透平的燃料气需求量。多余的分子筛再生气在装置试运行阶段只能送去火炬烧掉,造成了天然气的浪费。为此,笔者拟就为再生气的回收利用改造技术作一探讨。

1 天然气干燥工艺简介

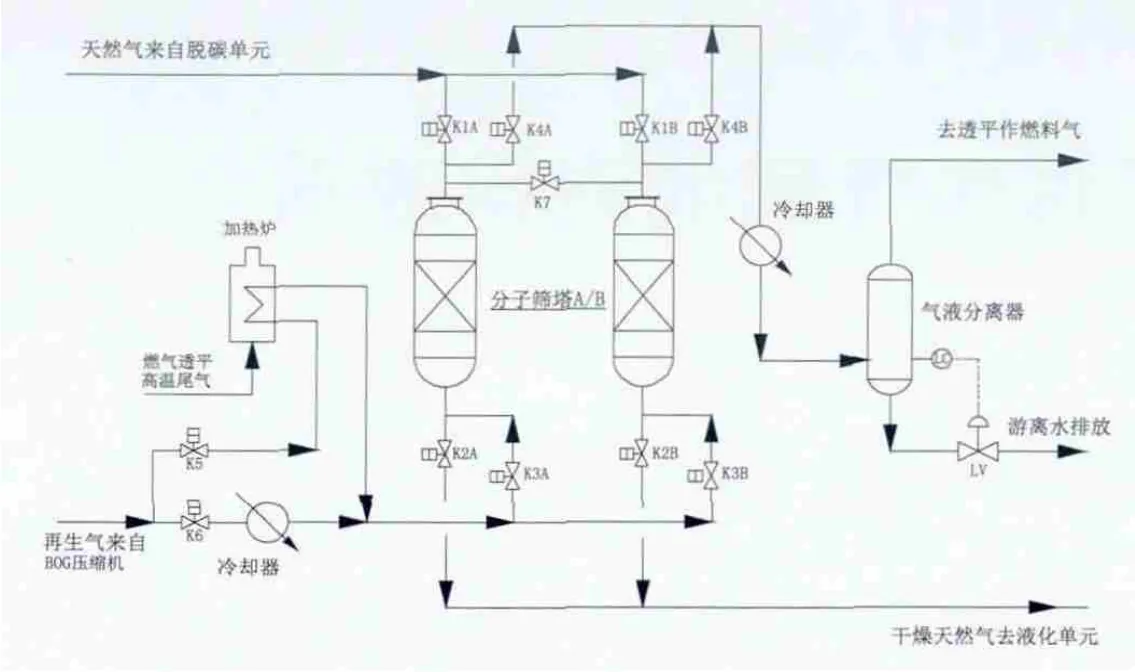

天然气干燥单元采用4A分子筛两塔脱水工艺流程,天然气经深度脱水后,天然气中的水含量低于1 mg/L。两床分子筛干燥塔的切换运行周期为12 h。在一个运行周期内,一塔用于干燥,干燥周期为12 h,另一塔用于再生,加热时间为5.5 h,冷却时间为6 h,分子筛升降压时间为0.5 h。分子筛的运行由顺控程序控制自动运行,两床分子筛干燥塔的功能切换由对应轨道球阀的开启和关闭来完成。分子筛干燥塔的工艺流程为:当分子筛干燥塔A用于脱水时,分子筛床层温度为34℃,压力为4.27 MPa,天然气从分子筛顶部进入,自上而下流动的过程中完成了脱水。分子筛B塔内首先将压力从4.27 MPa降低至2.1 MPa,接着进行加热和冷吹的再生过程。分子筛的再生气来自降压至2.1 MPa后LNG储罐的BOG,在分子筛加热再生5.5 h后,再生气不再经过透平高温尾气加热而是直接经冷却器冷却到45℃后对高温的分子筛床层进行冷吹,操作压力依然维持在2.1 MPa,随着冷吹的进行,床层温度降为45℃,结束冷吹[2-3]。接着分子筛B塔通过充压阀增压至4.27 MPa,达到进行吸附脱水操作的条件。从分子筛塔顶排出的再生气经加热后最终去燃气透平做燃料。分子筛吸附及再生工艺流程见图1。

2 再生气量与燃料气量不匹配解决方案

分子筛再生气流量为3 500 Nm3/h,但装置满负荷运行时,燃气透平燃料气需求量仅约为2 000 Nm3/h,再生气流量比燃气透平燃料气需求流量多了约1 500 Nm3/h。分子筛再生气和燃气透平燃料气流量不匹配问题有3个解决方案可供选择。

1)方案一:增设压缩机回收多余的再生气[4]。为保证分子筛的再生效果,在不减少分子筛再生气流量的基础上,增设一台压缩机,将多余的再生气进行回收并返回系统。

图1 分子筛吸附及再生工艺流程图

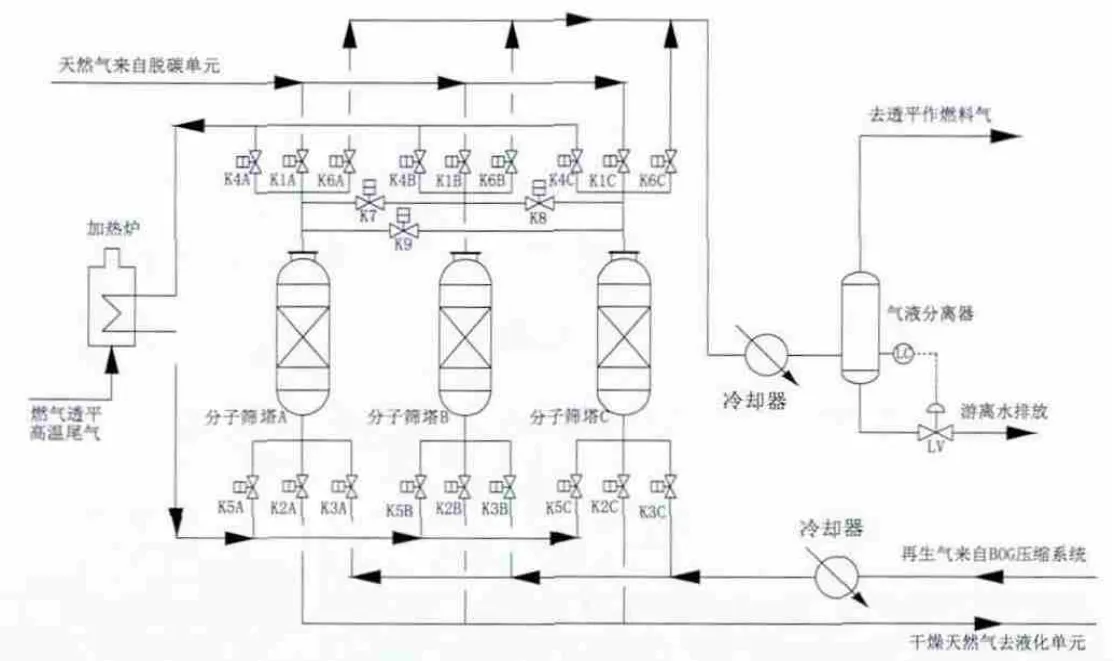

2)方案二 :增设一台分子筛塔,由两塔改为三塔流程。减小分子筛再生气的流量,增设一台分子筛脱水塔,由两塔循环改为三塔并联循环脱水。三塔循环的流程为:A塔吸附时,B塔加热,C塔冷却,如此循环切换,再生气先做冷吹气,后经燃气透平高温尾气加热后给分子筛加热再生。切换时间由12 h缩短为8 h。通过延长再生加热和冷吹的时间,减少再生气流量,达到再生气量和所需燃料气量相匹配的目的。三塔吸附流程见图2。

图2 分子筛三塔吸附及再生工艺流程图

3)方案三:提高分子筛再生温度,减少再生气流量。对现有的再生气加热炉进行改造,将再生气的加热温度由现在的280℃提高到320℃,从而提高分子筛再生加热温度,缩短再生加热时间和减少再生气流量。

3 方案对比及选择

对于方案一,该方案能彻底解决分子筛再生气流量与燃气透平燃料气流量不匹配的问题,实现天然气的回收再利用。方案改造工程量小,改造工期短,对生产影响小。对于方案二,该方案通过延长再生加热和冷吹时间,减少了再生气流量从而解决再生气与透平燃料气量不匹配的问题,但该方案改造工程量大、工期长,同时需要重新组态分子筛顺控程序。方案三只能相对减少再生气流量与排放量,这是因为提高分子筛的再生温度,会相应增大所需要的冷吹气量或延长冷吹时间,故不能彻底解决再生气量和燃料气量不匹配的问题,且该方案同样存在改造工程量大、工期长的缺点。综合上述分析对比,采用方案一最为适合。

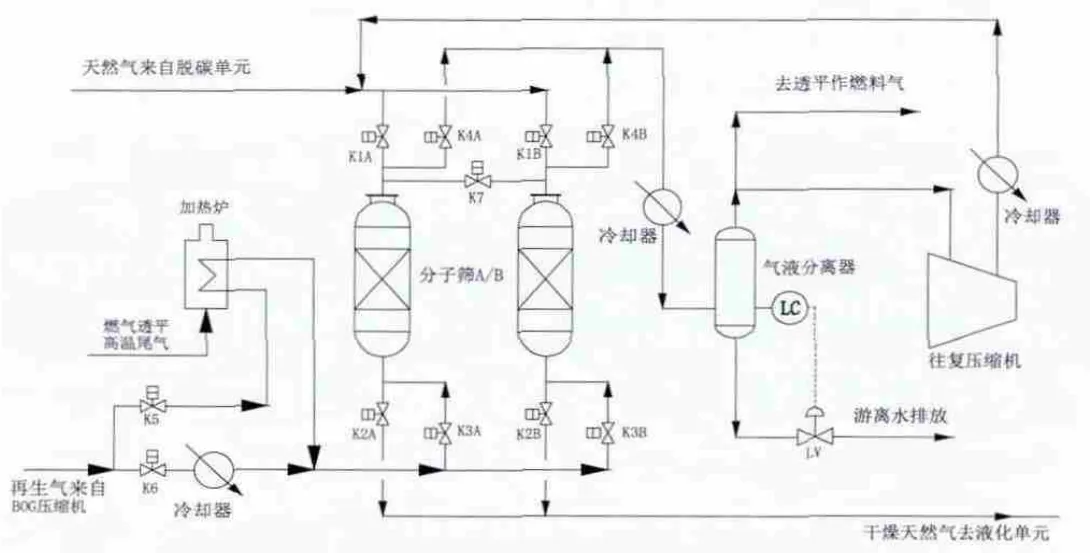

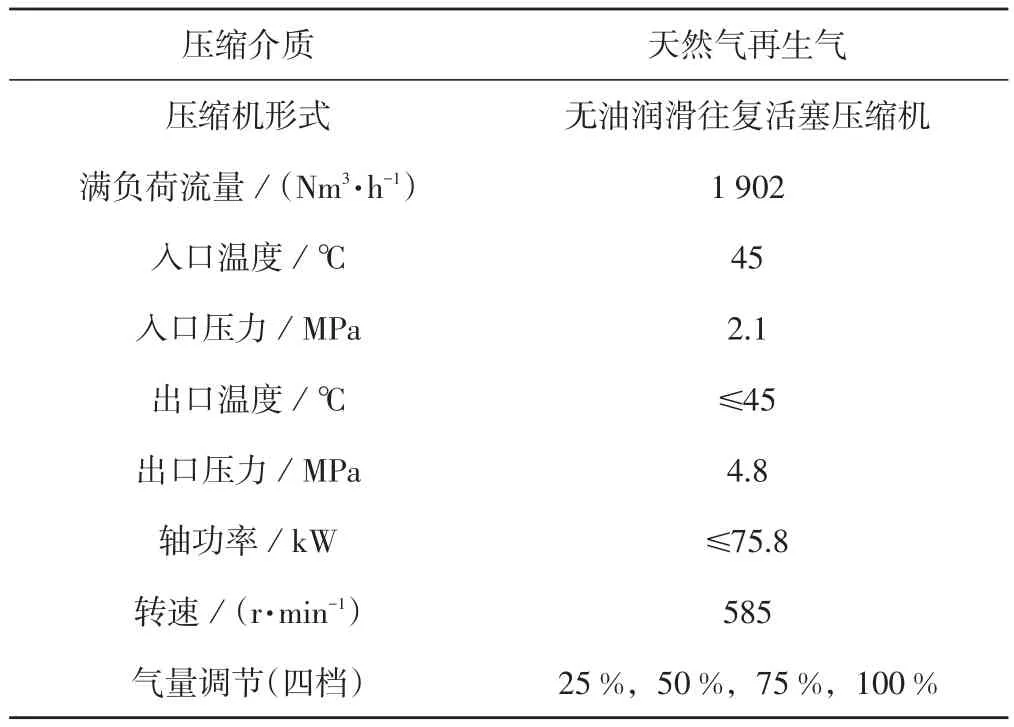

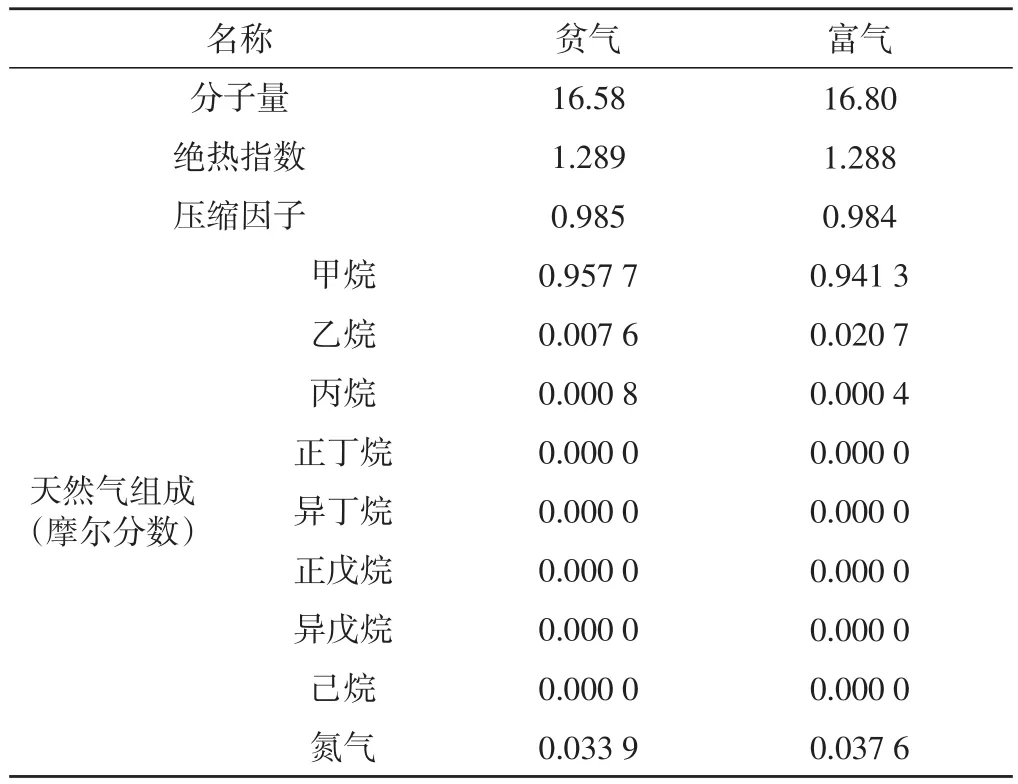

在压缩机选型中,需要考虑回收多余的再生气特点包括:① 流量不稳定,受上游气源变化的影响,装置运行负荷不稳定,而装置在不同负荷下燃气透平所需的燃料气量不同,所以需回收的再生气流量也是变化的;② 为保证分子筛吸附效果,回收至分子筛入口的再生气温度需控制在40℃以下。根据回收介质的工艺特点,选取一台往复活塞式压缩机。流经分子筛的再生气经冷却、气液分离后,一路去燃气透平作燃料气,多余的再生气则引至压缩机入口,经压缩机增压后回收至分子筛吸附塔前。在压缩机出口设置一台蒸发式冷却器,以保证回收的再生气温度满足工艺要求。同时压缩机具备25%、50%、75%和100%的气量调节功能,以保证装置在改变工况条件下稳定运行。增设压缩机的流程与技术参数见图3、表1和表2。

图3 增设回收压缩机后的分子筛吸附及再生工艺流程图

表1 增设回收压缩机技术参数表

表2 入口气体物性参数表

4 改造成效

增设的再生气回收压缩机已成功地在中国海油珠海天然气液化装置现场安装并经调试后投用。压缩机、出口冷却器设备采购及配管安装等费用总计约120万元。经过技术改造后,装置运行稳定,每年回收利用天然气约800×104Nm3,以每1t天然气燃烧后产生2 t的CO2计算,每年可减少CO2排放约1.16×104t,装置液化率提高约5%,每年获得的直接经济效益可达800万元。

5 结束语

珠海天然气液化装置在运行期间分子筛所需的再生气气量远多于燃气透平所需的燃料气气量,多余的分子筛再生气只能送去火炬放空,造成了极大的资源浪费和环境污染。为此,特增设了无油润滑往复活塞式压缩机进行分子筛再生气的回收利用,经过实际运用,创收增产的成效明显,并达到了节能减排的目的。

[1]高黎敏.LNG用作汽车燃料的优点[J].煤气与热力,2012,32(3):16-24.

[2]顾安忠,鲁雪生.液化天然气技术手册[M].北京:机械工业出版社,2010:21.

[3]王遇冬.天然气处理原理与工艺[M].北京:中国石化出版社,2007:221-222.

[4]姬忠礼,邓志安,赵会军.泵和压缩机[M].北京:石油工业出版社,2008.