一种新型清洁压裂液体系的研究及应用①

王中泽 黄 晶 曾 昊 李志臻 徐克彬 屈兴华

(1.渤海钻探井下作业分公司 2.西南石油大学化学化工学院)

近年,利用超分子化学和结构流体流变学理论研制出具有“可逆结构”的压裂体系成为了热门研究方向。它是通过溶液分子间的非共价键(静电作用、氢键、疏水缔合效应等)发生相互作用,形成分子间的聚集体,从而形成一个可逆的空间网状结构而达到增黏的目的[1]。基于该理论,本研究利用分子间静电吸引以及聚合物中疏水基团的缔合作用,设计合成两种具有相反电荷的聚合物并使其之间发生相互作用,不通过化学交联即起到增黏效果,从而研究出一种新型清洁压裂液体系。

1 新型压裂液主剂的制备

1.1 主要原料及仪器

丙烯酰胺(AM)、丙烯酸(AA)、疏水长链单体、抗交联剂、增溶剂、过硫酸铵、亚硫酸氢钠、2,2′-偶氮二异丁基脒二盐酸盐、芥酸、硬脂酸、3-二甲基丙胺、氯乙醇、 异丙醇、Span-80、煤油、KCl、蒸馏水、煤油、储层岩心、中密度陶粒。HZY-B300电子天平、78-1型磁力加热搅拌器、Waring高速搅拌器、JY-04高速粉碎机、HAAKE MARSIII 旋转流变仪、Fann-35型六速旋转黏度计、高温高压失水仪、TDL-40B型离心机、101-A型电热恒温鼓风干燥箱。

1.2 阴离子聚合物稠化剂BH-1的合成

阴离子聚合物的合成主要采用丙烯酰胺与丙烯酸进行共聚反应,然后在聚合物分子链中引入一种疏水长链单体,这种阴离子聚合物压裂液体系中存在两种缔合反应,一种是由于疏水基团的缔合作用在分子间形成可逆的网络结构,另外一种是由于加入阳离子增稠剂BH-2后与阴离子聚合物BH-1通过静电吸引所形成的空间网状结构。这就使得该压裂液体系在不加入交联剂的情况下也能够高效增黏,并且具有较好的抗温抗盐性、较低的伤害性以及零残渣。

合成方法:在四口烧瓶中加入一定量的去离子水,在搅拌下依次加入25%(w)的丙烯酰胺、5%(w)的丙烯酸和15%(w)的疏水长链单体,完全溶解后加入NaOH溶液调节pH值为7,然后分别加入5%(w)的抗交联剂和增溶剂,完全溶解后放至30 ℃水浴中加热并通入N2进行保护,加入单体质量分数0.5%的氧化还原引发体系以及0.05%的2,2′-偶氮二异丁基脒二盐酸盐进行反应,反应20 min左右,待体系温度上升至96 ℃后,再继续反应1~1.5 h,得到透明凝胶状聚合物固体;在煤油与Span-80的保护下,对聚合物固体进行初步粉碎,然后在(65±1) ℃下烘干,最后粉碎成0.3 mm粉末,即制得压裂液稠化剂的初产物BH-1。

将聚合物初产物BH-1粉末与一定量的NaOH固体粉末在80 ℃下进行水解,使得水解度为10%,反应2 h所得产物即为阴离子聚合物稠化剂BH-1。

1.3 阳离子增稠剂BH-2的合成

在带有分水器的回流装置中,加入一定量的硬脂酸和芥酸,搅拌升温至65 ℃,待硬脂酸和芥酸溶解后,滴加3-二甲基丙胺至装置中,温度升高至125 ℃,搅拌回流;当分水器中滴出的水明显减少后(反应约5 h)升温至145 ℃,反应7 h,冷却得到的红棕色液体即第一步产物叔胺。

在回流装置中,加入一定量的第一步产物和异丙醇搅拌并充分混合,将异丙醇和氯乙醇充分混合后滴加入回流装置中,加热搅拌回流至反应温度为8 ℃,反应8 h,慢慢冷却,得红棕色液体,即为阳离子增稠剂BH-2。

2 新型压裂液配方的优选

2.1 阴离子聚合物稠化剂BH-1的加量

考虑经济效益以及施工工艺要求,阴离子聚合物稠化剂BH-1加量范围设定质量分数为0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%,在室温、剪切速率170 s-1下,使用Fann-35型旋转黏度计对溶液黏度进行测试。实验结果见图1。

由图1可知,阴离子聚合物稠化剂BH-1的增黏效果明显。随着BH-1加量的增加,基液的黏度也随之增加。当质量分数为0.8%时,基液黏度可达到142.2 mPa·s。但在此加量下,基液黏度过高,不利于现场施工时的配液和泵注。综合考虑,在满足压裂工艺需求和经济效益的条件下,选取质量分数0.6%为BH-1的最佳用量。

2.2 阳离子增稠剂BH-2的加量

配制质量分数分别为0%、0.4%、0.6%、0.8%的阴离子聚合物稠化剂BH-1溶液,分别加入不同质量分数的阳离子增稠剂BH-2,用水杨酸调节体系的pH值至7左右,在室温、剪切速率为170 s-1的条件下,测试其黏度。实验结果见图2。

由图2可知,不论BH-1加量为多少,复配液黏度随BH-2加量的变化基本趋势相同。BH-2能够显著提高整个体系的黏度,且在不加入BH-1的情况下,提高BH-2溶液的浓度,体系黏度也会有一定提高。在一定范围内,随着阳离子增稠剂BH-2加量的增加,体系黏度也随之增加,并且在质量分数为0.3%左右时,达到临界缔合浓度之后,随着增稠剂加量的增加,体系黏度呈下降趋势。因此,确定阳离子增稠剂BH-2的最佳质量分数为0.3%。

综合实验结果可知,当BH-1的质量分数为0.6%,BH-2的质量分数为0.3%时,压裂液体系的黏度最大,故选取该配方为最佳配方。

2.3 其他添加剂

考虑到施工成本与效果,选择KCl作为压裂液用防膨剂,通过实验确定其最佳质量分数为1.0%。

为了适应高温极深储层的压裂施工,本体系加入质量分数为0.08%的草酸钠作为稳定剂,质量分数为0.1%的过硫酸铵作为破胶剂。

最终确定该压裂液体系的配方为:w(阴离子聚合物稠化剂BH-1)0.6%+w(阳离子增稠剂BH-2)0.3%+w(防膨剂KCl)1.0%+w(破胶剂过硫酸铵)0.1%+w(稳定剂草酸钠)0.08%;水杨酸调节pH值至7 。

3 压裂液综合性能测试

3.1 常温下黏度

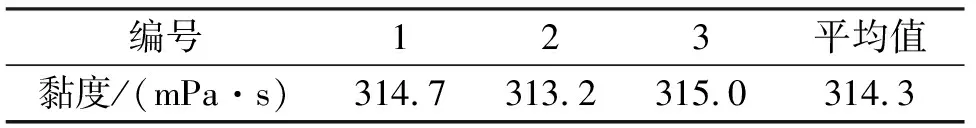

量取按2.3节配方所配制的压裂液350 mL,在30 ℃、剪切速率为170 s-1下,使用Fann-35型黏度计测定压裂液的黏度。实验结果见表1。

表1 压裂液黏度

由表1可知,在常温下,该压裂液的平均黏度可到达314.3 mPa·s。未加入阳离子增稠剂BH-2时,只加入阴离子聚合物稠化剂BH-1溶液的黏度仅为96.3 mPa·s。可见,溶质分子间通过非共价键的作用(静电吸引)以及疏水基团的缔合作用,使得压裂液黏度显著增加。

3.2 流变性

(1) 黏温性。使用HAAKE RS600流变仪测试配制好的新型清洁压裂液在170 s-1下,温度80 ~150 ℃的黏温曲线。温度间隔为10 ℃,测试时间为1 h。实验结果见图3。

由图3可以看出,该新型压裂液黏度随温度的升高有所下降,并且在130 ℃时出现明显下降,随后在140~150 ℃黏度表现平稳,一直保持在50 mPa·s以上,最终黏度为54.3 mPa·s,显示出了良好的抗温性能。

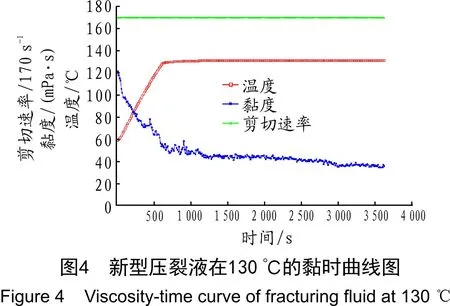

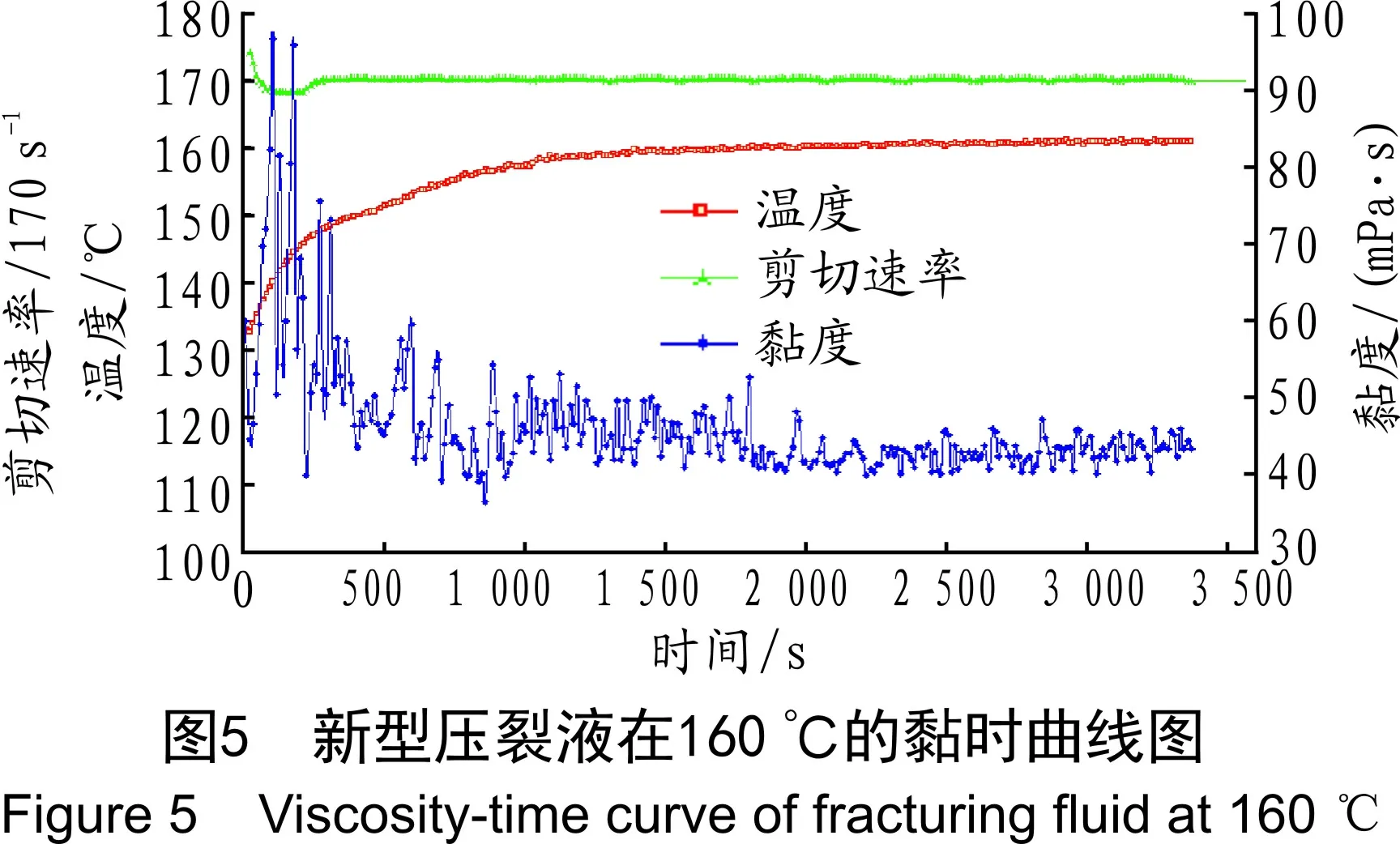

(2) 黏时性。通过压裂液的黏温曲线判断,该新型压裂液体系在100~130 ℃和140~150 ℃两个温度区间内黏度表现平稳。因此,分别在130 ℃、160 ℃和170 s-1的条件下,对压裂液剪切1 h,定时记录黏度,观察压裂液黏度随时间的变化,实验结果如图4和图5所示。

由图4和图5可以看出,该新型压裂液在两种温度下剪切10 min左右后黏度趋于稳定;在剪切1 h后,压裂液黏度均仍可保持在40 mPa·s左右,显示出该新型压裂液配方具有良好的抗温、抗剪切性能,能够满足压裂施工需求。

(3) 剪切恢复性。从新型压裂液的设计思路可以看出,通过溶液中分子间的静电作用,使得溶液分子形成分子间的聚集结构,即形成布满整个溶液体系的空间网状结构,从而达到溶液增黏效果。该结构是一种“可逆结构”,在高速剪切下压裂液的黏度随之降低,而当剪切速率变小,它的黏度又会随之增加,当剪切完全停止时,压裂液的黏度可重新恢复。

在常温下,使用HAAKE RS600流变仪进行测试,剪切速率由50 s-1逐步升高到400 s-1,再由400 s-1降低到50 s-1,观察压裂液表观黏度的变化,实验结果见图6。从图6可以看出,该压裂液完全符合所设计的“可逆结构”。最后的黏度值基本恢复到其初始的黏度值,实现了预期的剪切恢复性能。

(4) 黏弹性。使用HAAKE RS600流变仪在常温下、频率为0.01~10 Hz范围内对该压裂液体系进行扫描,观察储能模量G′和损耗模量G″随振荡频率的关系,并确定G′与G″是否达到石油行业标准SY/T 6376—2008《压裂液通用技术条件》对水基压裂液的要求。测试结果见图7。

由测试结果可以看出:G′和G″随震荡频率的增大而增大,并且G′恒大于G″,符合结构流体特征;在频率为0.1 Hz时,压裂液体系储能模量1 Pa≤G′≤10 Pa。因此,可以判断该压裂液体系冻胶为中等强度冻胶。此外,该压裂液体系的G′和G″均满足石油行业标准SY/T 6376—2008对水基压裂液的要求(G′≥1.5 Pa,G″≥0.3 Pa)。

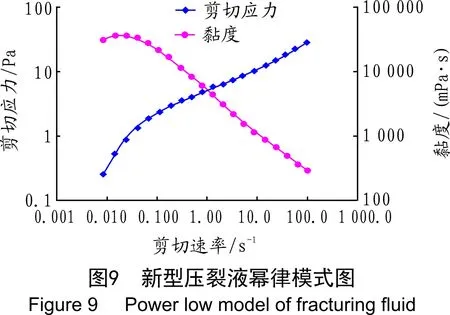

(5) 流变参数。使用HAAKE RS600流变仪在常温下测试该新型压裂液体系的剪切应力随剪切速率变化的曲线,判断压裂液的流体类型,然后对曲线进行处理,求出压裂液的稠度系数n′和流动行为指数K′。

由图8可判断出,该新型压裂液体系为假塑性流体,其n′和K′可按假塑性幂律流体公式进行计算。由图9计算得该新型压裂液体系的流变参数n′=2.333,K′=0.333 mPa·s2.33。

3.3 破胶性

对于该新型压裂液,采取在模拟地层温度80 ℃下破胶。破胶性能见表2。

表2 新型压裂液破胶性

由表2可知,该新型压裂液在80 ℃下加入破胶剂后,在2 h内彻底破胶,破胶液外观清澈透明、黏度较低(<5 mPa·s,达到水基压裂液标准)、肉眼看不到明显的压裂液残渣。

3.4 伤害性

根据SY/T 5107-2005《水基压裂液性能评价方法》,使用50×10-3μm2人造岩心,考察了在80 ℃条件下,新型压裂液对地层渗透率的影响,求得伤害率ηd=21.72%;而此前研究中测得超级胍胶压裂液在同等条件下岩心伤害率ηd=39.63%。此外,以往研究中阐述的胍胶系列压裂液伤害率多为30%以上。可以看出,新型压裂液对地层伤害率明显低于传统胍胶压裂液[2]。

3.5 抗盐性

分别用质量浓度为5 000 mg/L、10 000 mg/L、15 000 mg/L、20 000 mg/L的模拟地层盐水配制压裂液,测试在常温、170 s-1下的黏度。结果见图10。

由图10可知,该新型压裂液黏度基本不随盐水浓度的升高而变化。当盐水质量浓度达到20 000 mg/L时,压裂液黏度仍可达到314.1 mPa·s,说明本压裂液具有良好的抗盐性。

3.6 携砂性

按配方配好压裂液基液,并装入100 mL量筒,再向基液中加入一定量的中密度陶粒(支撑剂),测试温度分别为室温(25 ℃)和60 ℃。计算得到沉降速度:v(常温)=1.96×10-4m/min,v(60 ℃)=4.32×10-4m/min。

3.7 滤失性

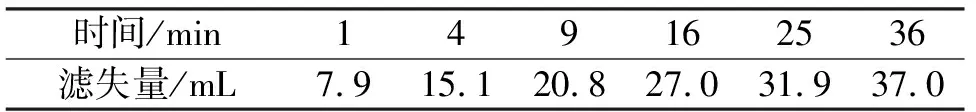

根据SY/T 5107-2005 , 在3.5 MPa压差、地层温度(80 ℃)条件下,用高温高压失水仪测试一定时间内该新型压裂液体系的滤失量,精确到0.1 mL,测定时间为36 min。测试结果见表3。

表3 新型压裂液滤失量

4 现场应用

该新型压裂液体系于2012年12月在G34-0X井进行了现场施工试验,施工井所在层位为盒8层段,气层深度为3 718.4~3 725.8 m,厚度为7.4 m,射孔深度为3 719.0~3 723.0 m,厚度为4.0 m,压裂方式为机械分层,压裂液质量分数为0.80%,支撑剂为直径0.425~0.85 mm的中密度陶粒,设计加砂总量为54 425 kg。

本次压裂施工选用套管尺寸为Ф177.8 mm,油管尺寸为Ф73.02 mm,在施工过程中该井的排量为2.78~2.81 m3/min,破裂压力不明显,实际加砂量为54 425 kg,砂质量浓度为325.1 kg/m3,加砂过程中最高压力为55.67 MPa,停泵压力为28.13 MPa。施工曲线如图11所示。由施工曲线可以看出:①施工过程中油压曲线较为平稳,说明该压裂液性能稳定,具有良好的携砂性能和耐剪切性能;②在含砂量达到最大时,施工压力虽有所下降,但仍较为平滑,且该井砂比较高,表现出了该压裂液良好的携砂性能;③施工中的最高压力为55.67 MPa,停泵压力为28.13 MPa,由此可以计算施工过程中该压裂液摩阻为27.54 MPa,管柱长度为3 750 m,计算得摩阻系数为7.34 MPa/1 000 m。由大量现场施工数据可知,传统胍胶压裂液摩阻系数为8.0~8.5 MPa/1 000 m。由此可见,该新型压裂液摩阻系数明显低于传统胍胶压裂液,具有低摩阻的特点。

该次施工时间约2 h,施工过程中各项参数与预计基本相符,满足施工要求。通过压裂改造,该井返排率得到了提高,达到了76.8%。增油效果明显,目前日增产原油13.6 t。此外,该新型压裂液价格远远低于胍胶压裂液,为200元/m3,大大提高了经济效益。

5 结 论

(1) 该新型压裂液的成功研究,验证了利用溶液中分子间的作用,使得溶液分子形成分子间的聚集结构,即形成布满整个溶液体系的空间网状结构,从而达到溶液增黏的效果,形成一种“可逆结构”的设计思路是完全正确的,为以后新型压裂液的研制提供了一个新思路。

(2) 该新型压裂液具有剪切恢复性好、破胶无残渣的特性,有利于降低压裂液在管道中摩阻,并减少对储层的伤害,综合性能优于胍胶压裂液。

(3) 该新型清洁压裂液合成步骤简单,所需材料易得,完全可以应用于现场施工。此外,在经济方面优于胍胶压裂液。通过对新型压裂液的性能测试和现场施工数据可以看出,该压裂液具有良好的应用前景。

参考文献

[1] 罗平亚,郭拥军,刘通义.一种新型压裂液[J].石油与天然气地质,2007,28(4):511-515.

[2] 吕海燕,吴江,薛小佳,等.镇北长8酸性羧甲基胍胶压裂液的研究及应用[J].石油与天然气化工,2012,41(2):207-210.