振冲碎石桩施工在多伦煤化工程地基处理中的应用

李伟良

(黑龙江省水利水电勘测设计研究院,哈尔滨 150080)

振冲碎石桩施工在多伦煤化工程地基处理中的应用

李伟良

(黑龙江省水利水电勘测设计研究院,哈尔滨 150080)

振冲碎石桩是利用在地基中就地振制的碎石快速加固松软地基的方法。近几年来在高层建筑地基的加固及处理中也得到了广泛地应用。它具有技术可靠、设备简单、操作技术易于掌握、施工简便快速、工期短、既不用水泥,又不用钢材,加固后地基承载力有显著提高等优点。适用于中、粗砂和部分细砂或粉砂土地基。

振冲碎石桩;地基处理;压缩模量;变形模量;圆直径;单桩静载荷

1 地基处理方案

经现场查勘,初步确定选用振冲碎石桩工艺对该工程进行地基处理。

2 相关设计参数

2.1 处理范围

翻车机室室外设备基础,及翻车机室室外采用级配砂石回填处理的全部区域。

2.2 振冲碎石桩桩径

直径1000mm。

2.3 布桩方式

正三角形布桩(距离翻车机室两侧4m以外布桩,主要考虑施工时振动对现有基础的影响,可由设备基础处向周围布桩)。

2.4 桩间距

桩间距1800mm。

2.5 桩长

桩长12m(桩端穿过级配砂石层,以③层粉质黏土层为桩端持力层)。

2.6 碎石要求

粒径20~150mm,含泥量≤5%的碎石。

2.7 垫层要求

碎石桩施工完毕后,需要在碎石桩顶部铺设300mm厚级配碎石垫层,压实系数≥0.95。

3 设计计算

3.1 复合地基承载力特征值的确定

因本工程没有进行振冲碎石桩的试验性施工,因此没有单桩静载荷试验的数据,根据《多伦煤化工翻车机房铁轨岩土工程勘察报告》(详细勘察)中判定本工程重要性等级为三级,而对于3级及3级以下的建(构)筑物,当无载荷试验资料时可按下式计算确定:

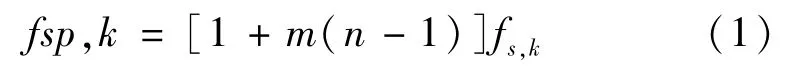

式中:fs,k为桩间土承载力特征值,kPa,对于非可加密土,取其天然地基承载力特征值;对于可加密土,取其加密后的地基承载力特征值;m为面积置换率;n为桩土应力比,无实测资料时取2~4,桩间土强度低时取大值、高时取小值。

在本工程中待处理的级配砂石区域为可加密土,但本着工程安全性考虑,取其天然地基承载力特征值(即振冲碎石桩处理前的承载力特征值),依据《大唐多伦年产46万t煤基烯烃项目/预干燥及固体储运装置岩土工程勘察报告》和《多伦煤化工翻车机房铁轨岩土工程勘察报告》(详细勘察),经现场查勘及经验确定,桩间土承载力特征值取②层粉细砂承载力特征值120kPa。即在本次地基处理设计计算中,桩间土天然地基承载力特征值fs,k=120kPa。

式中:m=0.28;d为桩长范围内的平均桩径,m;本工程中d=1m;de为单桩等效影响圆直径,m。本工程de=1.05×1.8=1.89m;等边三角形布桩de=1.05S;S为桩间距,m;本工程中S=1.8m。

n为桩土应力比,本工程中桩间土强度较高,取2.5(经验取值)。

根据上述数值可计算

fsp,k=170.4KPa

可以满足设计要求处理后的复合地基承载力特征值≥160KPa的需要。

3.2 复合地基变形计算

复合土体的压缩模量和变形模量可按下列方法确定。

3.2.1 复合土体的压缩模量

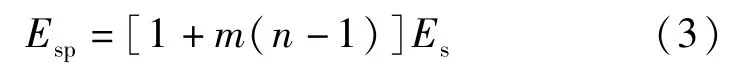

式中:Esp为复合土体的压缩模量,MPa;Es为桩间土压缩模量,MPa;非可加密土取其天然土的压缩模量,可加密土应取其加密后的压缩模量。

本工程中现有资料中《多伦煤化工翻车机房铁轨岩土工程勘察报告》(详细勘察)没有提供本次工程拟处理土层的室内试验的压缩模量值,无法计算复合土体的压缩模量。

3.2.2 复合土体的变形模量

因现场只做了桩间土载荷试验时,因此可按照下式计算确定:

式中:Eop为复合土体的变形模量,MPa;Eo为桩间土的变形模量,MPa。本工程中取《多伦煤化工项目1#、2#新风机房、排气风机房平板载荷试验报告》中六个点的算术平均值,即Eo=10.05MPa。

根据上述公式及数值可求得:

Eop=14.271MPa。

根据《建筑地基基础设计规范》(GB50007—2002)的有关规定因现有资料没有提供上部荷载等相关数据,故无法进行复合地基变形计算,请设计单位根据相关资料做复合地基变形计算。

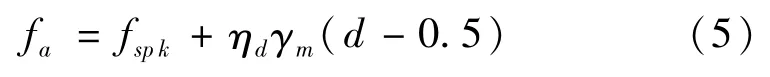

3.3 复合地基承载力特征值应按下式进行埋深修正

计算公式为:

式中:fa为修正后的复合地基承载力特征值,kPa;fsp,k为复合地基承载力特征值,kPa;ηd为基础埋深的地基承载力修正系数,根据基底土类别按下列经验值确定,本工程基底土为粉土:ηd=1.5;γm为基础底面以上土的加权平均重度,地下水位以下取浮重度,kN/m3;本工程中勘察单位没有提此参数;d为基础埋深,m,在填方整平地区,可自填土地面标高算起,但填土在上部结构施工后完成时,应从天然地面标高算起。根据设计图纸和现场查勘,翻车机室室外设备基础埋深>0.5m,具体数值以现场实测数值为准。

因勘察单位没有提供γm,无法准确计算修正后的复合地基承载力特征值,但根据d>0.5,可以推算,埋深修正后的特征值fa>fspk(170.4KPa);即振冲碎石处理后的复合地基承载力特征值满足设计要求。

4 振冲桩施工

4.1 施工工序

施工工序为:

1)清理场地,接通电源、水源。

2)施工机具就位,起吊振冲器对准桩位。

3)造孔。

a)振冲器对准桩位,先开启压力水泵,振冲器末端出水口喷水后,再启动振冲器,待振冲器运行正常开始造孔,使振冲器徐徐贯入土中,直至设计深度;

b)造孔方法选用排孔法。造孔过程中振冲器应处于悬垂状态。振冲器与导管之间有橡胶减震器联结,因此导管有稍微偏斜是允许的,但偏斜不能过大,防止振冲器偏离贯入方向;

c)造孔速度和能力取决于地基土质和振冲器类型及水冲压力等,针对该工程实际情况,成孔速度控制在0.5~1.5m/min。

4)清孔:造孔时返出的泥浆稠或孔中有狭窄或缩孔地段应进行清孔。清孔可将振冲器提出孔口或在需要扩孔地段上下提拉振冲器,使孔口返出泥浆变稀,保证振冲孔顺直通畅以利填料沉落[1]。

5)填料加密:采用强迫填料制桩工艺。制桩时应连续施工,不得中途停止,以免影响制桩质量。加密从孔底开始,逐段向上,中间不得漏振。当达到设计规定的加密电流和留振时间后,将振冲器上提继续进行下一个段加密,每段加密长度应符合设计要求≤500mm(具体加密长度根据现场试验性施工确定)[2]。

6)重复上一步骤工作,自下而上,直至加密到设计要求桩顶标高。

7)关闭振冲器,关水,制桩结束。

4.2 振冲桩施工控制质量标准和技术要求

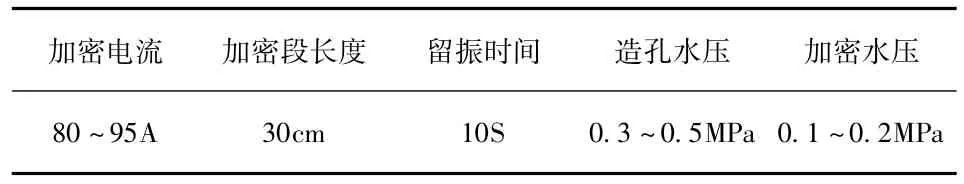

4.2.1 制桩施工参数

根据施工经验确定试验性施工参数见表1,然后根据试桩实际情况做适当调整确定。

表1 振冲桩施工参数

4.2.2 造孔和清孔规定

具体有以下6点规定:

1)振冲器喷水中心与桩位中心偏差不得 >50mm。

2)造孔中心与设计定位中心偏差不得 >100mm。

3)完成桩的中心应在设计位置0.2d以内(d为桩径)。

4)造孔深度与设计桩底标高允许偏差 ±300mm。

5)成孔过程中要记录不少于1-2次/米的数据,主要包括:水压,水量,时间,电流强度,直至贯入到施工图纸规定的完孔深度。

6)完孔后应清孔1~2遍。

4.2.3 填料和振密

1)采用连续填料时,应将振冲器留在孔内连续向孔内填料。

2)采用间断填料时,应将振冲器提出孔口,填料倒入孔内高1.0m时,再将振冲器贯入填料。

3)采用强迫填料时,应利用振冲器的自重和振动力将孔上部填料送到孔的下部,根据我公司的施工经验,本工程拟采用强迫填料[3]。

4)填料的加密应符合下列要求:

a)加密电流、留振时间、加密段长及填料数量,应符合试桩选定的上述参数;

b)应用电气自动控制系统控制加密电流和留振时间;

c)加密必须从孔底开始,逐段向上,中间不得漏振。

5)成桩过程中每个桩0.5~1m记录一次数据,例如桩体加密电流强度,留振时间,水压,填料量。

6)制桩完成后的桩顶中心与设计定位中心偏差不得大于桩直径的0.2倍。

7)施工时应由专人负责查对孔号,按记录表详细记录,每班的成孔电流、振密电压、水压、时间等要详细、如实、准确、整洁填写。

4.3 质量控制

具体有以下8点规定:1)施工应进行施工质量控制与监测,做好各项施工记录。当处理效果达不到设计要求时,应及时会同设计单位及有关部门研究解决。

2)加密电流和留振时间应采用自动控制系统控制,并及时检查其准确性。

3)振冲器的导管应有明显的深度标志。

4)桩位标识应明显牢固,在施工中应注意复核,保证其准确度。

5)填料应经过质量检验方可使用,填料的粒径、含泥量及强度等指标应符合设计要求。

6)填料应按2000~5000m3送检一组试样进行质量检验,不足2000m3时按一批次送检。

7)对桩体的密实度宜采用重型动力触探试验进行抽样检测,检测时间应在成桩1d后进行。

8)测单位及时采用重型动力触探试验、标准贯入试验或静载荷试验对桩体或桩间土(7~15d之后)进行检测[4]。

5 结 语

振冲碎石桩是利用在地基中就地振制的碎石快速加固松软地基的方法。近几年来在高层建筑地基的加固及处理中也得到了广泛地应用。它具有技术可靠、设备简单、操作技术易于掌握、施工简便快速、工期短、既不用水泥,又不用钢材,加固后地基承载力有显著提高等优点。

[1]杜克水.振冲碎石桩在加固软粘土地基中的应用[J].山东建材学院学报,2000(01):87-89.

[2]贺光耀.振冲碎石桩施工中常遇到的问题及其处理方法[J].勘察科学技术,1994(06):39,40-42.

[3]张强.振冲碎石桩在油罐软弱地基处理中的应用[J].建筑科学,2000(06):45-49.

[4]蓝冰,邓新德.振冲碎石桩在饱和软土地基处理中的应用研究[J].岩土工程界,2002(11):41-44.

TV753

B

1007-7596(2014)08-0044-03

2014-03-18

李伟良(1979-),男,黑龙江甘南人,工程师。