差动汇流环误差分析与优化设计

张哲军

(中国电子科技集团公司第三十九研究所, 陕西 西安 710065)

差动汇流环误差分析与优化设计

张哲军

(中国电子科技集团公司第三十九研究所, 陕西 西安 710065)

为解决原150路差动汇流环存在的以信号无故闪断为主要故障现象的系列问题,设计制造了一套性能优良、安全可靠的差动汇流环。以差动汇流环机电传输原理为基础,建立了数学模型,进行了误差分析计算,对原差动汇流环存在的问题进行了梳理和原因分析,对各种误差按主次进行了合理分配,提出了经济合理的设计制造精度,彻底解决了上述问题。后续大批量差动汇流环的工程应用,证明了对差动汇流环进行的误差分析是正确的,误差分配是合理的,优化设计是成功的。

差动汇流环;差动机构;误差;回程误差;接触块;电刷组件

引 言

我国自行研制靶场精密测控雷达已有40多年的历史,而每台测控雷达都离不了汇流环,尤其是差动汇流环以其传输信号路数多、轴向尺寸小的明显优势而后来居上,得到非常广泛的应用。近年来,对差动汇流环的研究以简化结构、提高可靠性为目标,结构上向大型化方向发展,目前230路大型圆锥行星齿轮式差动汇流环已成功应用于口径为16 ~ 60 m的系列大型天线系统中。原150路差动汇流环设计于20世纪80年代初,其应用存在一些疑难问题。20世纪90年代中期,随着国家航天事业的迅猛发展,差动汇流环的应用也与日俱增,原汇流环存在的问题日益突显,对差动汇流环进行误差分析与优化设计的要求也迫在眉睫。

论证表明:原汇流环设计原理是可行的和科学的,结构布局也是合理的,但是由于没能充分认识到影响差动汇流环性能的主次因素,而盲目分配零部件设计误差,使差动汇流环在工程应用中经常出现以信号无故闪断为主要故障现象的系列问题。因此,天线系统在执行国家级重大试验任务中,为了确保信号传输的万无一失,对差动汇流环各信号通路除采取多路并联的方法外,还常常对关键信号通路采用多根导线将汇流环的动、静电刷组进行短路连接,再配备人员值守,以增加可靠性,使汇流环变成了“需要专人陪护的电缆卷绕”,严重影响了雷达天线的实战性能。

本文旨在解决困扰设计者多年的上述问题,设计制造出一套性能优良、安全可靠的差动汇流环,以提高天线系统的整机质量和可靠性。

1 差动汇流环的结构及工作原理

1.1 差动汇流环的结构

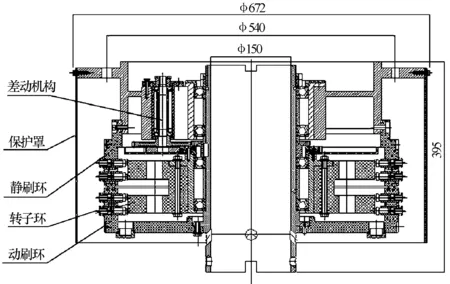

差动汇流环由动刷环、静刷环、转子环、差动机构等组成,如图1所示。

图1 差动汇流环的结构

1.2 差动汇流环的工作原理

差动汇流环通过基座安装在天线座上,其中的动电刷环固定在中心轴上,转子环通过差动机构和中心轴相连,转子环中上、下2组相对应的接触块用导线连通,静电刷环固定在基座上。

动电刷环、静电刷环组分别与转子环上的上、下2层接触块在圆柱面上相接触,电刷压力通过弹簧来调节。当中心轴以转速ω转动时,转子环将以ω/2的转速同向转动(由差动机构决定),保证了信号传输的正确性。差动汇流环的工作原理如图2所示。

图2 差动汇流环的工作原理

2 差动汇流环的误差分析计算

任何机械装置的零部件都存在加工、装配误差,该差动汇流环为中心距可调的多层柱面接触式差动汇流环,其误差包括机械传动误差和由接触块及电刷组件构成的电气误差2部分。

2.1 差动传动机构误差

差动传动机构主要由中心转轴、球轴承、差动转动体、联接底座、中心齿轮、差动齿轮、小齿轮、大齿轮等组成,2组相互对应啮合的圆柱齿轮采用平行轴安装方式,如图3所示。

图3 差动传动机构

根据其传动特点分析,回程误差是造成电刷与接触块错位的主要因素,其次是传动误差,各零部件的加工、装配误差等。

2.1.1 回程误差的分析计算

影响回程误差的主要因素有齿轮公法线均长偏差、齿圈径跳、轴承游隙、孔轴配合公差、孔中心距公差等。

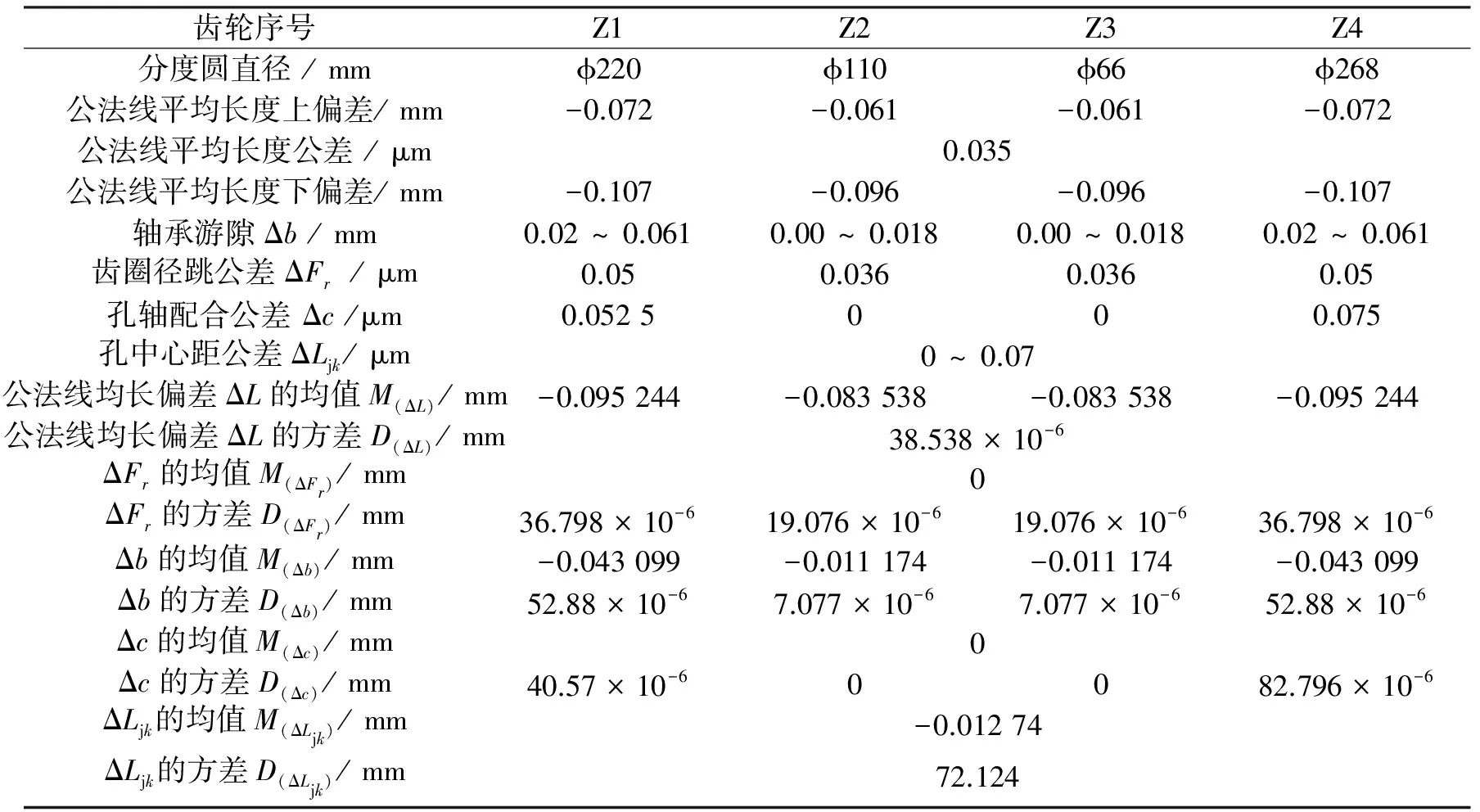

(1)各误差的均值和方差计算

各主要误差影响因素均符合正态分布,各均值和方差计算查表结果(其中轴承精度6级,齿轮精度7级)见表1。

(2)齿轮副的切向误差综合计算

齿轮副的切向误差计算结果见表2、表3。

表1 回程误差计算查表结果

表2 齿轮副的切向误差综合计算结果(齿隙范围调整前) mm

名称M1,2D1,2M3,4D3,4δ1,2δ3,4计算结果-0.24579305.586×10-6-0.24579309.286×10-6-0.24579±0.05244-0.24579±0.05276名称(齿隙范围可调)Z1↔Z2Z3↔Z4计算结果-0.29824↔-0.19335-0.29856↔-0.19303

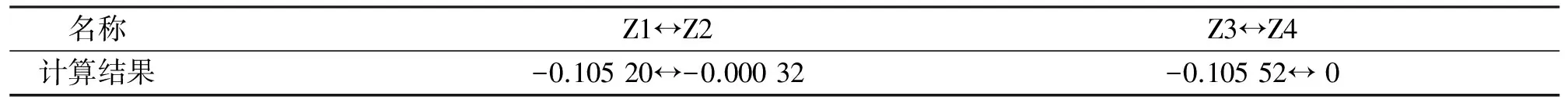

表3 齿隙范围调整后(调整距离为0.193 03)齿轮副切向误差综合计算结果 mm

名称 Z1↔Z2Z3↔Z4计算结果 -0.10520↔-0.00032-0.10552↔0

注:差动机构为齿轮中心距可调结构。

(3)调整中心距后回差计算

调整齿轮中心距后,回差计算结果见表4。

表4 回差计算结果

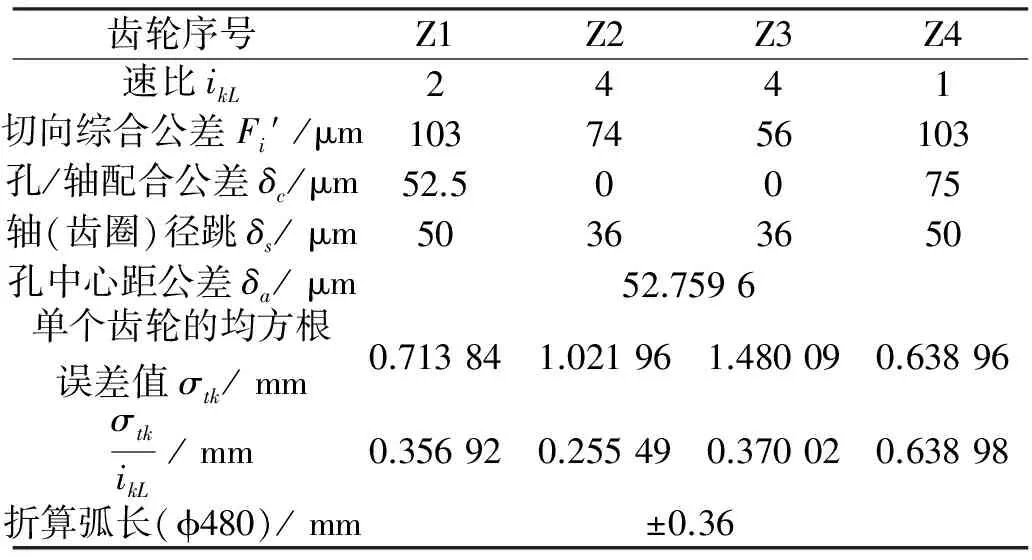

2.1.2 调整中心距后传动误差计算

调整中心距后传动误差的计算公式为

式中:mn为齿轮法向模数;Fi′为切向综合公差;δc为孔/轴配合公差;δs为轴(齿圈)径跳;δa为孔中心距公差;Z为齿轮齿数。

传动误差计算结果见表5。

表5 传动误差计算结果

此外,单个齿轮的均方根公差值为

±3×0.858 998=±2.576 99(′)

折算到输入轴后的误差值为

式中,it为速比。

2.2 接触块及电刷组件误差

2.2.1 接触块组合误差

接触块组合误差包括接触块自身的加工、装配误差以及转子上接触块安装孔的分度误差。接触块加工误差按经济加工精度进行预先分配:

1)接触块宽度为7.8 ± 0.04 mm;

2)接触块对称度为0.3 mm(IT13);

3)接触块定位孔最大间隙为0.24 mm;

4)接触块装配倾斜为0.2 mm;

5)接触块安装孔的分度误差为± 0.28 mm;

6)接触块中心距为10.053 ± 0.28 mm。

2.2.2 电刷组件误差

电刷组件误差包括3部分:电刷自身的设计、加工、装配误差;电刷导向套的加工、装配误差;动刷环、静刷环上导向套安装孔的分度误差。

1)电刷与导向套位孔最大间隙为0.122 mm;

2)导向套位安装孔的分度误差为± 0.28 mm;

3)导向套装配倾斜为0.2 mm;

4)导向套装配最大间隙为0.125 mm;

5)电刷倾斜为0.2 mm。

2.2.3 接触块组合及电刷组件误差综合

上述各项误差按正态分布处理,其方差Dd=258.585 1 × 10-4mm,均值μd=0 mm。

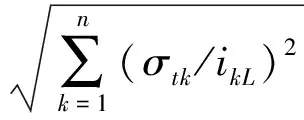

2.3 机电综合误差计算

综合误差为机械误差和电气误差的综合,其计算公式为

式中:Δz为总误差;Δh为回差;Dj为机械误差的方差;Dd为电机误差的方差。

其计算结果为Δz= 0.909 1 mm。

3 优化设计

3.1 优化设计思路

根据差动汇流环的机电传输原理,建立数学误差模型,从影响差动汇流环性能的误差来源入手,进行误差分析计算,在确保产品性能的前提下,按主次提出经济合理的加工制造精度。在解决存在的问题基础上,设计制造出性能优良、性价比高的差动汇流环,为后续实现汇流环的标准化、系列化、模块化、专业化打下基础。

优化设计的关键步骤在于:1)解决现存问题;2)认准误差来源;3)分清误差机理;4)对各种误差按主次进行合理分配; 5)提出经济的加工制造精度。

3.2 汇流环存在的问题与优化设计方法

原差动汇流环从20世纪80年代初期一直沿用至20世纪90年代中期,虽然根据生产加工中发现的问题做过一些必要的改进,但其设计还未达到合理、优化的程度,因而加工出的产品一次成功的概率低,且生产难度大,在应用中还经常出现以信号无故闪断为主要故障现象的系列问题。汇流环存在的问题与优化设计方法及优化成果主要表现在以下3个方面。

3.2.1 原材料选取方面

(1)原汇流环存在的问题

在原材料材质选取方面缺乏产品观念,选材不合理,有一些特殊器材,消耗量不大,但市场上不易购买,每次都单独解决这些器材,经济上浪费很大。

•导电接触摩擦副材料价格昂贵:汇流块为银铜钒,电刷为银-石墨合金(J390-1);

•传动齿轮副材料价格昂贵,热处理工艺复杂。大齿轮材料为38CrMoAIA,小齿轮材料为20CrMnTi。

(2)优化设计方法与措施

•汇流块材料改为62黄铜,电刷材料改为银-碳纤维(JF390-1);

•大齿轮、小齿轮材料均改为45钢。

(3)优化成果

•解决了稀有材料价格昂贵和不易采购的问题,极大地降低了成本, 提高了耐磨性和产品寿命;

•极大地降低了成本,提高了生产效率。

3.2.2 零部件的加工精度要求方面

零部件的加工精度要求不尽合理,实现的加工精度与图纸要求的精度相差甚远,只好由设计师现场签名“让步接收”后使用,而不同的设计师对某些误差的理解有差异,造成精度要求很随意。

(1)原汇流环存在的问题

•汇流环总装技术要求中没有总装精度要求,使总装精度失控。

•汇流块为分体焊接结构,各分体件尺寸要求、基准选取不合理, 成品率仅为20%;采用2次镀银工序,成本很高。

•电刷头和导电柱为分体焊接结构,表面处理采用2次镀银工序,工艺过程复杂,成本很高。

•转子上接触块安装孔与汇流块安装轴径配合间隙太大,手工安装接触块很难保证精度。

•动刷环、静刷环上电刷安装孔,转子上接触块安装孔圆周分布公差等级严重偏高,生产中无法满足精度要求。

(2)优化设计方法与措施

•在总装技术要求中,增加总装误差要求,使总装精度得到有效控制;

•汇流块改为一体结构,取消了焊接和镀银工序;

•电刷头和导电柱改为一体结构,取消了焊接和镀银工序;

•按经济加工精度调整轴、孔径配合间隙,采用工装安装;

•显著降低动刷环、静刷环上电刷安装孔及转子接触块安装孔圆周分布公差等级。

(3)优化成果

•生产制造时,操作方便,有章可循,质量可控;

•极大地缩减了工艺流程,杜绝了2个误差源,降低了公差等级,成品率提高到100%,极大地降低了成本,缩短了生产周期,提高了生产效率。

3.2.3 结构设计形式方面

设计师在原材料型材选取方面缺乏产品观念,型材选取不合理,不计成本,对导电接触摩擦副最佳压力不清楚,对中心距可调式结构没有完全理解。

(1)原汇流环存在的问题

•采用联轴齿轮结构耗材太多,由于齿轮分度圆和两端轴径相差较大,设计成一体结构,浪费的材料大于80%;

•内孔径较大的中心轴、套筒、各种衬套的选材全部为棒料,加工时浪费材料,耗费工时;

•不清楚导电摩擦副最佳压力,随意设计压力弹簧;

•电刷的压力调整弹簧刚度太大,没法正常调整,整机组装时,现场常采用剪短弹簧的办法,一方面使弹簧长短不一,另一方面破坏了弹簧端平面,使电刷的压力很难调整;

•齿厚极限偏差为GK。

(2)优化设计方法与措施

•将联轴齿轮改为分体结构,热套装配;

•根据各件结构,选用相近管材;

•依据导电摩擦副最佳压力,重新设计弹簧;

•齿厚极限偏差修改为FH。

(3)优化成果

•极大地降低了材料及加工成本,提高了工作效率;

•导电副摩擦副压力便于调节,接触电阻小,运行稳定可靠;

•减小回差,调整方便。

4 电刷短路与断路的判断及分析计算

电刷短路与断路问题是决定差动汇流环成败的关键问题。

4.1 电刷短路的判断及分析计算

4.1.1 电刷短路及发生的条件

电刷短路是指2组动、静对应电刷及相应的接触块,由于相互位置发生错位,电刷和第3个接触块同时发生接触现象,引起电流短路。只有在接触块宽度尺寸最大、电刷厚度尺寸最大及圆周分布间距最小时才会发生电刷短路。

4.1.2 电刷短路的判断计算

根据电刷短路条件绘制尺寸链, 如图4所示。

图4 短路条件尺寸链

电刷组件最大尺寸为Amax=(0.1+4+0.006) × 2=8.212 mm,接触块间距最小尺寸为Bmin=[10.053-0.28-(3.9+0.02+0.15+0.12+0.1)]× 2=10.96 mm >Amax,故不会发生短路现象。

4.2 电刷断路的判断及分析计算

4.2.1 电刷断路及发生的条件

电刷断路是指2组动、静对应电刷及相应接触块由于相互位置错位,一组电刷和接触块发生脱离现象,引起电流断路。只有在接触块宽度尺寸最小、电刷厚度尺寸最小及圆周分布间距最大时才会发生电刷断路。

4.2.2 电刷断路的判断计算

根据电刷断路条件绘制尺寸链, 如图5所示。

图5 断路条件尺寸链

两接触块中心间距最大尺寸为 10.053+0.28=10.333 mm,两接触块侧距最大尺寸为Amax= 10.333-(3.9-0.02-0.12-0.15) × 2= 3.113 mm。

此时电刷相互错位为 7.8-3.113 = 4.687 mm,就其对称位置错位为±2.343 5 mm,即当电刷中心相互错位为±2.343 5 mm时,就会发生断路现象。

根据已知条件:由传动机构误差引起的电刷最大错位为0.909 1 mm,总装要求2组电刷相互错位最大为±0.5 mm(工程中很容易实现),则电刷实际相互错位最大值为0.909 1+0.5=1.409 1 mm < 2.343 5 mm,故不会发生断路现象。

5 结束语

从对影响差动汇流环质量的各种误差进行的分析计算可以看出,差动汇流环对其各零部件的加工精度要求并不高,只要对加工误差进行合理分配,就能以非常经济的加工精度生产出高质量的差动汇流环。据此对差动汇流环进行优化设计,可以极大地提高差动汇流环的质量,降低生产成本。20多年来,近百套差动汇流环的成功应用,充分证明了误差分析计算及优化设计的正确性。

[1] 龚振邦, 陈守春. 伺服机械传动装置[M]. 上海: 国防工业出版社, 1998.

[2] 廖念钊,古莹菴,莫雨松,等. 互换性与技术测量[M]. 北京:计量出版社, 1982.

张哲军 (1963-),男,高级工程师,主要从事天线结构系统设计与研究工作。

Error Analysis and Optimization Design of Differential Slip-ring Electromechanical Equipment

ZHANG Zhe-jun

(The39thResearchInstituteofCETC,Xi′an710065,China)

To solve the series of problems (with the signal flash without reason as the main one) of the original 150-road differential slip-ring electromechanical equipment (DSREE), a set of DSREE with excellent performance, safe and reliable convergence are designed and manufactured. According to the principle of DSREE mechanical and electrical transmission, the mathematical model is established, error analysis & calculation are carried out, the errors are distributed reasonably and the original DSREE problems are sorted and analyzed. The economic and reasonable design and manufacture precisions are put forward. As a result, the above prob-lems are thoroughly solved. Subsequent mass engineering applications of DSREE have proved that the erroranalysis of the DSREE convergence is correct, the error distribution is reasonable and the optimization design is successful.

differential slip-ring electromechanical equipment;differential mechanism;error;return error;contact block;conductive brush assembly

2013-11-29

TN621

A

1008-5300(2014)02-0046-05