脱硫系统烟气换热器吹灰系统优化

朱晨曦

(杭州华电半山发电有限公司,杭州 310015)

0 引言

某公司#4,#5机组(135 MW,130 MW)共用1套石灰石-石膏湿法烟气脱硫(FGD)装置,脱硫效率为95.4%,为全套引进的国家烟气脱硫技改示范项目,2001年3月18日投入商业运行。为防止烟囱腐蚀并控制烟气污染物落地浓度,设有烟气换热器(GGH)。

1 GGH堵塞对FGD系统的影响和危害

1.1 系统能耗增加

GGH结垢后,烟气通流面积减小,阻力增大。增压风机必须通过增加出力来克服新增系统的阻力。以该项目为例:GGH烟气初始压差为0.5 kPa,堵塞后的压差为1.0 kPa或更高,增压风机因GGH堵塞增加电流约30 A。

1.2 吸收塔水耗增加

GGH 换热表面垢层阻碍了原烟气与换热元件之间的热量交换,随着垢层的增厚,同等条件下,吸收塔入口烟温呈升高趋势,吸收塔出口烟气中的水蒸气携带量也会增多。有资料统计,对于600 MW机组,进入吸收塔的烟气温度每升高10 ℃,耗水量约增加10 t/h[1]。

1.3 安全性降低

GGH烟气通流面积减小使得烟气通流量减小,通过提高增压风机出口压力来增加流量,风机易进入失速区。风机在小流量高压头工况下运行时,极易发生风机喘振,损坏设备,严重时会导致叶片断裂。风机喘振发生后,还会造成锅炉烟道和炉膛压力波动,引发锅炉主燃料跳闸(MFT)和熄火事故。

1.4 排烟温度下降,下游设施腐蚀加剧

波纹板表面所积垢层导热系数比防腐搪瓷层导热系数要小,垢层增厚,热阻增大,换热波纹板蓄热能力变差,GGH出口净烟气温度下降,会对下游烟道、挡板、烟囱等设施造成腐蚀性破坏。

1.5 系统利用率降低

GGH 发生结垢和堵塞,将危及机组和FGD安全运行。严重时需GGH 停机离线人工清洗,从而降低脱硫系统的利用率。

2 GGH吹灰系统优化

2.1 压缩空气吹灰系统优化

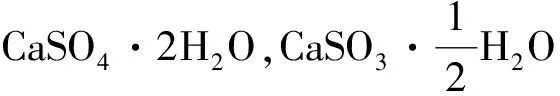

优化前的GGH压缩空气吹灰为直吹式,配备1台凯撒DSD201螺杆式空气压缩机(以下简称空压机),功率为132 kW,额定压力为0.8 MPa,加载压力为0.58 MPa,卸载压力为0.74 MPa,如图1所示。系统主要存在吹灰压力过低、压力不稳定、气源带水、吹灰效果差等问题。

图1 优化前的GGH压缩空气吹灰系统

主要优化内容。

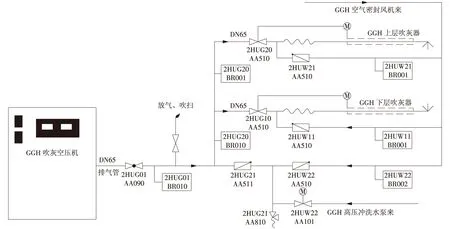

(1)新增1台R132IU-10.0-21.0型螺杆式空压机,与原GGH压缩空气吹灰空压机并联。新、旧空压机出气管与中间储气罐进气管连接,为实现不同压力等级下运行,设置止回阀和手动隔离阀。脱硫集控室可实现远程启、停和状态显示。

(2)增设1个中间储气罐,有效容积为15 m3,工作压力为1.03 MPa,主要起到稳定气源压力和提高气源品质的作用。优化后的系统如图2所示。

图2 优化后的GGH压缩空气吹灰系统

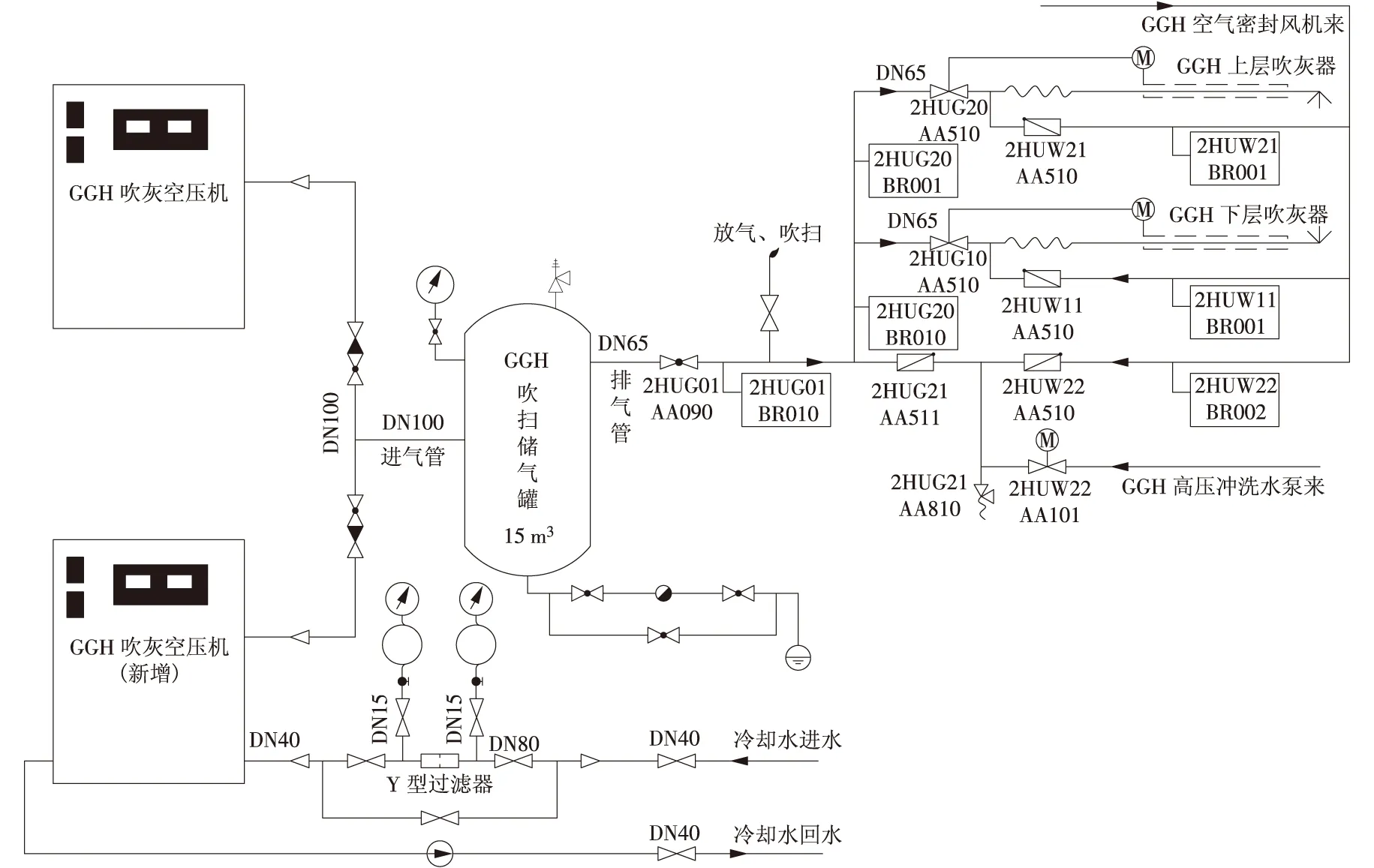

2.2 增设蒸汽吹灰系统

为提高GGH吹灰能力,新增蒸汽吹灰器,采用动能和动量较大的蒸汽作为吹灰介质,过热蒸汽与压缩空气出口动能对比如图3所示。由图3可知,过热蒸汽动能要比压缩空气动能明显高出许多。

图3 过热蒸汽与压缩空气出口动能对比

采用全伸缩蒸汽吹灰器,吹灰介质为过热蒸汽,耗汽量为3~5 t/h,蒸汽过热度大于90 ℃(约320 ℃),吹灰工作压力小于1.2 MPa,通过主蒸汽与疏水温差小于25 ℃来保证吹灰蒸汽的干度。

吹灰汽源选用压力为2.6 MPa、温度为350 ℃的过热蒸汽,吹灰系统设有进汽电动阀、调压阀(节流孔板)、隔离阀、测点等。疏水系统设有电动疏水阀、隔离阀和测点,疏水接至净烟道地沟内,提升净烟气温度并疏通地沟,实现疏水零排放。

2.2.1 总体要求

吹灰器为全伸缩型,便于维护和检修;单侧吹灰,保证吹灰介质可穿透换热元件;吹灰介质的温度、压力应符合搪瓷换热元件特性;烟气接触部位选用特殊材料;步进行走机构均匀稳定;机电一体化自动控制。

2.2.2 选材

蒸汽吹灰器布置于GGH净烟气冷端,由于该区域温度为50~55 ℃,低于露点温度,烟气中主要有SO2,SO3,NOx,HF,水汽,石膏液滴,烟尘等,工作环境恶劣,还含有H2SO4,H2SO3等还原性酸和氯离子、氟离子,具有极强的腐蚀性。

耐腐蚀性是选择吹灰器材料时首先要考虑的因素,同时,净烟气中还存有微量二水石膏浆液和飞灰等固体物,材料的耐磨性也必须考虑。材料的综合机械性能、焊接性能等也需要考虑。

吹灰器伸入GGH内部的吹灰管(外管)处于腐蚀烟气中,要求材料具有极高的抗腐蚀性和抗磨性。与腐蚀烟气接触的部位还有正压密封墙箱、枪管(内管),工作环境相对较好。

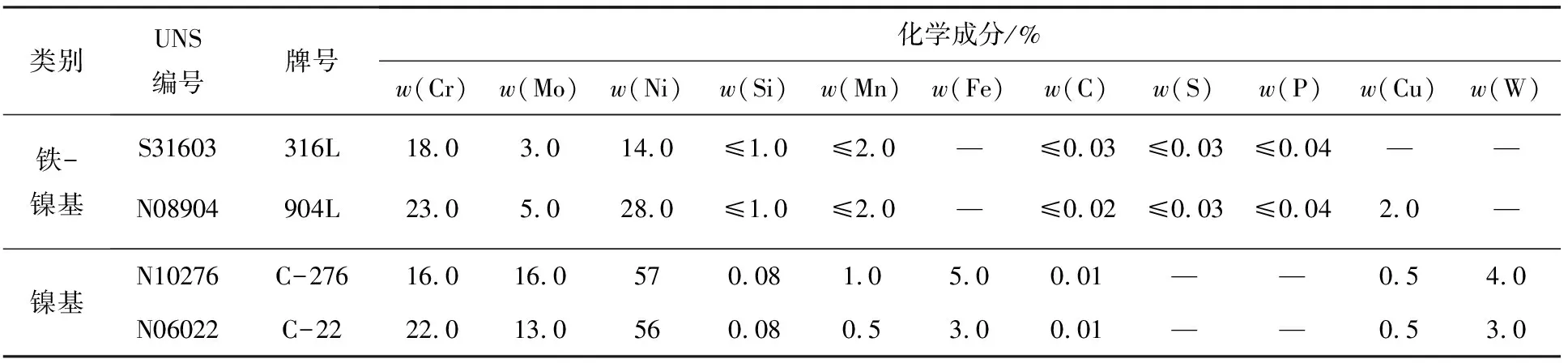

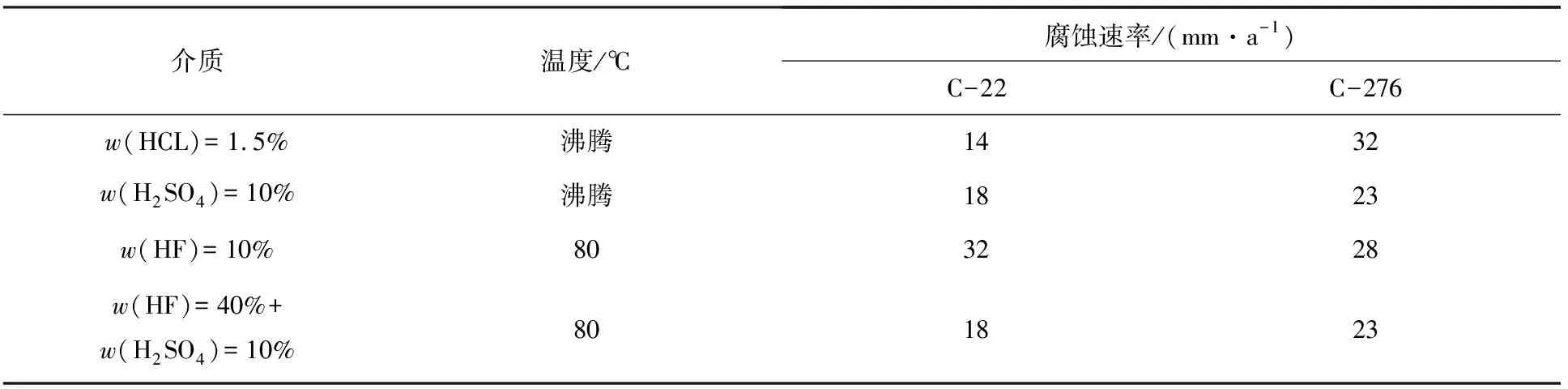

脱硫装置中常用的耐蚀合金可分为两大类,即镍基耐蚀合金和高钼的铁-镍基合金[2],其成分、耐腐蚀性见表1、表2。

表1 脱硫用主要耐蚀合金分类、牌号及化学成分

表2 镍基耐蚀合金在酸性溶液中的腐蚀速率[3]

904L的机械性能要高于316L,但是其缝隙腐蚀临界温度接近GGH净烟气冷端的温度;C-22腐蚀速率要低于C-276,机械性能和耐腐性要高于C-276,C-22合金在不提高成本的情况下增强了抗腐蚀能力,性价比尤其出色[4]。

通过综合评定,吹灰管采用C-22镍基耐蚀合金,(正压)墙箱采用316L,内管采用1Cr18Ni9Ti。

2.2.3 吹灰喷嘴设计

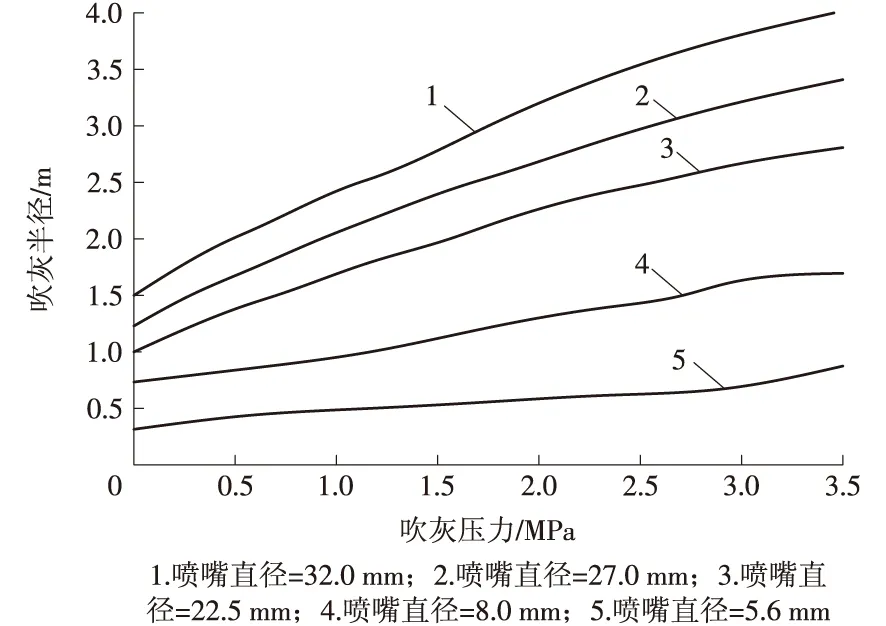

吹灰喷嘴采用文丘里结构,由圆弧形收缩段、圆筒喉部和扩散段组成。速度场变化是一个能量的衰减过程。根据GGH结构特点,吹灰距离要求大于1.2 m,吹灰时的压力不大于1.2 MPa,吹灰半径为2 m。依据文丘里喷嘴口径、吹灰压力和吹灰半径的关系曲线(如图4所示)进行吹灰器喷嘴喉部直径的初选、计算和校核验证,最终确定喷嘴喉部直径为13.50 mm,共4个,轴向分2排布置,相邻2个喷嘴中心距离为50 mm。

图4 文丘里喷嘴口径、吹灰压力和吹灰半径关系曲线

2.2.4 结构设计

吹灰器大梁前端与固定在GGH本体上的(正压)墙箱相连,大梁尾部采用滑动支撑;双齿条结构,步退吹灰;设有吹灰管(外管)和内管;行走箱由箱体、电动机齿轮箱、吹灰管填料箱组成,输出轴的驱动齿轮与大梁上的齿条啮合,实现行走向的轴向移动,前后设有行程开关;提升阀供汽,提升阀与行走箱之间设有开阀机构;在大梁尾部装设密封风机,为墙箱和吹灰管提供密封和吹灰气源。

2.2.5 自控系统设计

采用LOGO!230RC逻辑控制,模块有8种基本功能和26种特殊功能,代替了很多定时器、继电器、时钟和接触器的功能,而且随时能够扩展其功能。

控制分就地吹灰、远程吹灰以及远方手动吹灰;有强制吹灰功能,在吹灰器正常工作状态下,不考虑温度、压力,可以手动开关蒸汽阀和疏水阀,使吹灰器完成吹灰过程;前进、后退超时,过流,过载,启动失败时报警;就地和远方有联锁功能。

2.2.6 安装

蒸汽吹灰器安装于净烟气冷端,吹灰蒸汽流向与净烟气流向一致。为了不破坏GGH内部防腐层和结构,采用全伸缩蒸汽吹灰器,所有设备均布置在GGH外部。吹灰器枪管中心与GGH径向密封形成10°夹角,距GGH转子扇形板上缘450 mm。蒸汽吹灰器与GGH本体通过蒸汽吹灰器墙箱连接,接口处涂磷进行防腐处理。

2.2.7 蒸汽吹灰程控策略

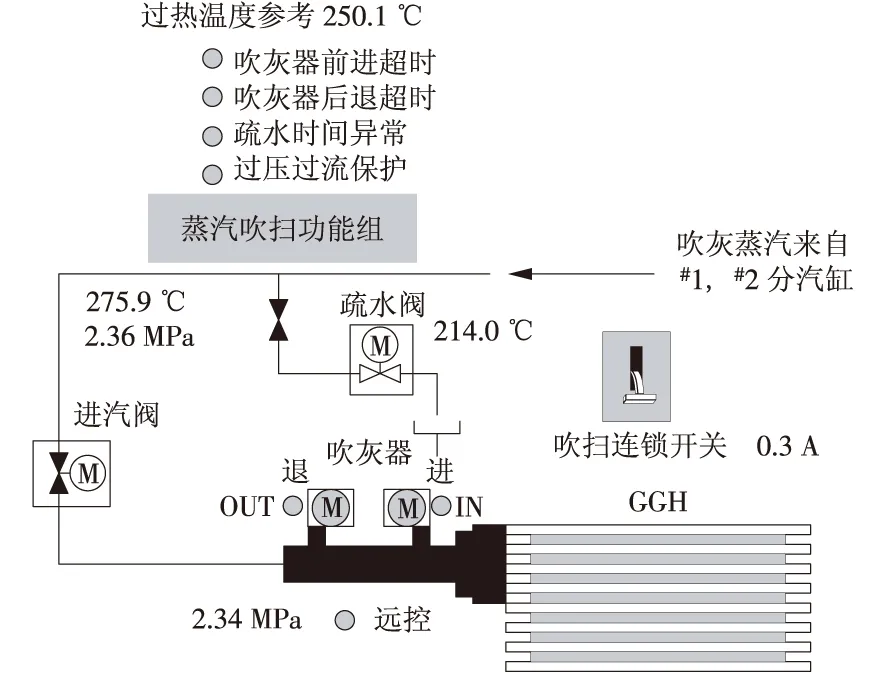

蒸汽吹灰系统设计有吹灰器、蒸汽进汽电动阀、疏水电动阀的控制,以及进汽电动阀前压力、进汽电动阀后压力、吹灰主汽温度、吹灰疏水温度等分散控制系统(DCS)I/O测点,对GGH系统画面进行修改,如图5所示。建立设备级联锁,根据蒸汽吹灰系统运行要求,设计程控投运条件及程控逻辑等。

图5 GGH蒸汽吹灰系统

(1)程控启动允许条件。当同时满足7个条件(进汽电动阀压力、温度、无故障信号、吹灰器原位、 GGH转速信号正常)时,允许蒸汽吹灰系统程控启动。允许条件的设计主要是要保证蒸汽吹灰系统设备及I/O测点信号正常,且GGH处于正常运行状态。

(2)程控启动。启动设计了8个蒸汽吹灰功能组启动步序,关键是第3步的蒸汽参数判断等待。

判断条件(满足下列任意条件):

1)主汽温度大于阀前压力对应的饱和蒸汽温度+30 ℃过热度、主汽温度与疏水温度偏差小于25 ℃;

2)阀后压力大于1.0 MPa、主汽温度大于200 ℃、主汽温度与疏水温度偏差小于25 ℃。

(3)程控停止。设计了二步程控停止,即停止吹灰器和关蒸汽进汽电动阀、关疏水电动阀。

(4)联锁保护逻辑。在GGH蒸汽吹灰系统运行过程中,设计了“吹灰器前进超时”“吹灰器后退超时”“疏水时间异常”“过压过流保护动作”判断及报警指示,便于操作人员对蒸汽吹灰系统运行情况进行监控。当“蒸汽吹灰器系统联锁”保护投入时,若报警条件满足,结合程控运行的步序,触发联锁动作。

2.3 吹灰方式优化

(1)每2 h吹灰1次改为24 h连续吹灰。

(2)直吹式改为中间稳压缓冲式。

(3)GGH原烟气冷、热端各吹灰1次为1个吹灰过程,改为原烟气热端吹灰1次、冷端吹灰2次为1个吹灰过程。

(4)吹灰压力由原来的0.58~0.74 MPa提高到0.80~0.95 MPa。

2.4 吹灰控制策略优化

(1)吹灰控制选择。 通过研究压缩空气吹灰功能组中的空压机控制逻辑,在控制逻辑中将原空压机及新增空压机设计为子级控制设备,通过新增的空压机选择开关,确定实际程控启停空压机控制对象。

(2)吹灰控制优化。2套空压机系统设计卸载压力不一致,当使用新增空压机吹灰时,取消“GGH吹灰器出口压力>MAX”信号,联锁停GGH压缩空气吹灰功能组逻辑。使用原GGH压缩空气吹灰空压机时,“GGH吹灰器出口压力>MAX”信号相关逻辑不变。

3 优化及改进成果

(1)GGH压差抬升缓慢,长期处于低压差区间运行,减少了人工离线水冲洗频率并节约了生产成本。

(2)解决了GGH净烟气低温端不易布置蒸汽吹灰器的难题。

(3)改善了吹灰气源品质,提高了吹灰压力等级和清洁能力。

(4)多介质组合吹灰,灵活调节。

(5)提高了吹灰系统安全性和可靠性。

4 进一步防堵建议

(1)换热元件采用易冲洗大通道直通波纹板,提高自洁和疏通能力。

(2)选择合理的FGD排烟温度,降低换热元件有效高度,实现吹灰介质穿透。

(3)为增强水洗效果,提高在线高压水冲洗压力至20 MPa以上。

(4)对除雾器进行改造,提高除雾器对雾滴的捕集能力和除雾效率。

(5)提高除尘器效率,降低FGD入口烟尘质量浓度。

(6)控制好吸收塔浆液池液位和泡沫,防止浆液“倒灌”进入GGH。

参考文献:

[1]杨杰.湿法脱硫系统GGH结垢原因分析及对策[J].电力环境保护,2009(1):13-15.

[2]陈太根.镍基合金在烟气脱硫技术中的应用[J].锅炉技术,2001(3):25-28.

[3]邢卓.Hastelloy C系列合金综述[J].化工设备与管道,2007(2):51-58.

[4]陈恭珉.经济的、性能优越的Ni-Cr-Mo合金[J].上海化工,2004(12):53-54.