600 MW机组制粉系统优化调整试验研究

何劲波,庄国霖,傅勇强,李奎,陈乃晓

(湛江中粤能源有限公司,广东 湛江 524000)

0 引言

制粉系统是火力发电厂的主要系统之一,其运行状况直接影响锅炉燃烧的稳定性及带负荷能力。制粉系统出粉的细度越小,炉内燃烧过程中煤粉的表面积就越大,着火及燃尽品质也越高,但与此同时,磨煤细度越小,磨煤单耗就越高。由于制粉系统是一个庞大而复杂的系统,工作环境非常恶劣,因此,全面掌握制粉系统的运行特性对整个锅炉稳定、经济运行至关重要[1-3]。

湛江中粤能源有限公司600 MW机组在实际运行过程中存在诸多问题:磨煤机各粉管一次风速最大偏差达±20%,导致炉内燃烧不稳定,空气预热器出口两侧温度和氧含量偏差较大;煤粉细度R90为30%左右,对炉内着火燃烧和燃尽较为不利;磨煤电耗在10~15 (kW·h)/t的较高范围,对机组的经济性不利。因此,为了解磨煤机制粉系统的各项技术指标,使制粉系统安全、经济运行,对该机组进行了制粉系统优化调整试验。

1 机组概况

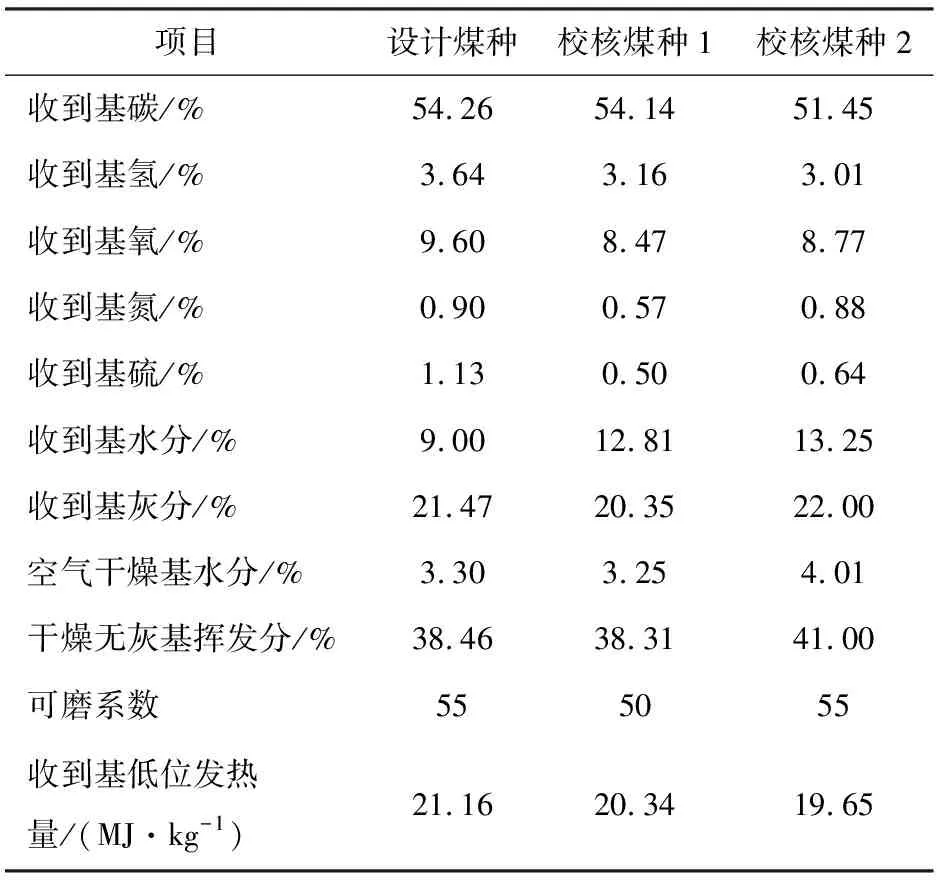

湛江中粤能源有限公司600 MW锅炉为东方锅炉厂生产的亚临界、一次中间再热、自然循环、前后墙对冲燃烧方式、单炉膛、平衡通风、固态排渣、尾部双烟道、全钢架的П形燃煤汽包炉,锅炉型号为DG2030/17.5-П8。燃烧器采用外浓内淡型低NOx轴向旋流式煤粉燃烧器(DBC-OPCC型),共30只,前后对冲燃烧方式,分3层布置在锅炉前后墙水冷壁上,每层各有5只燃烧器。3层燃烧器中心标高分别为31 104,26 904,22 704 mm,燃烧器层间距为4 200 mm,列间距为3 680 mm,最外侧燃烧器中心线距侧墙距离为2 990 mm。同墙面、同标高的5只燃烧器共用一个二次风室,同层5只燃烧器与1台磨煤机相对应,燃烧器的投、停与磨煤机的投、停同步。制粉系统为中速磨正压直吹式系统,配备6台ZGM113G型中速辊式磨煤机,燃用设计煤种时5投1备,设计煤种细度为70目筛通过量为84%。锅炉设计煤种为平三烟煤,校核煤种1为伊泰烟煤,校核煤种2为准格尔烟煤,煤质分析数据见表1。

表1 设计煤种和校核煤种的煤质特性

2 制粉系统优化调整试验及分析

磨煤机制粉系统优化调整试验依据DL/T 467—2004《电站磨煤机及制粉系统性能试验》进行[4]。试验过程中通过一次风速调平减小了燃烧偏差,通过调节分离器挡板开度调整了出粉细度,通过调整磨煤机加载力、通风量和出力分析了这些因素对煤粉细度及磨煤电耗的影响。

2.1 一次风速偏差调平

每台磨煤机配置1台粗粉分离器,分离器内置可调挡板来调节煤粉细度。不合格的粗煤粉经过气动定时全开全关式回粉阀门返回磨煤机重新磨制,合格的煤粉通过煤粉管道送至燃烧器,各主煤粉管道上布置有可调节缩孔,用以调整磨煤机两端的风量分配。

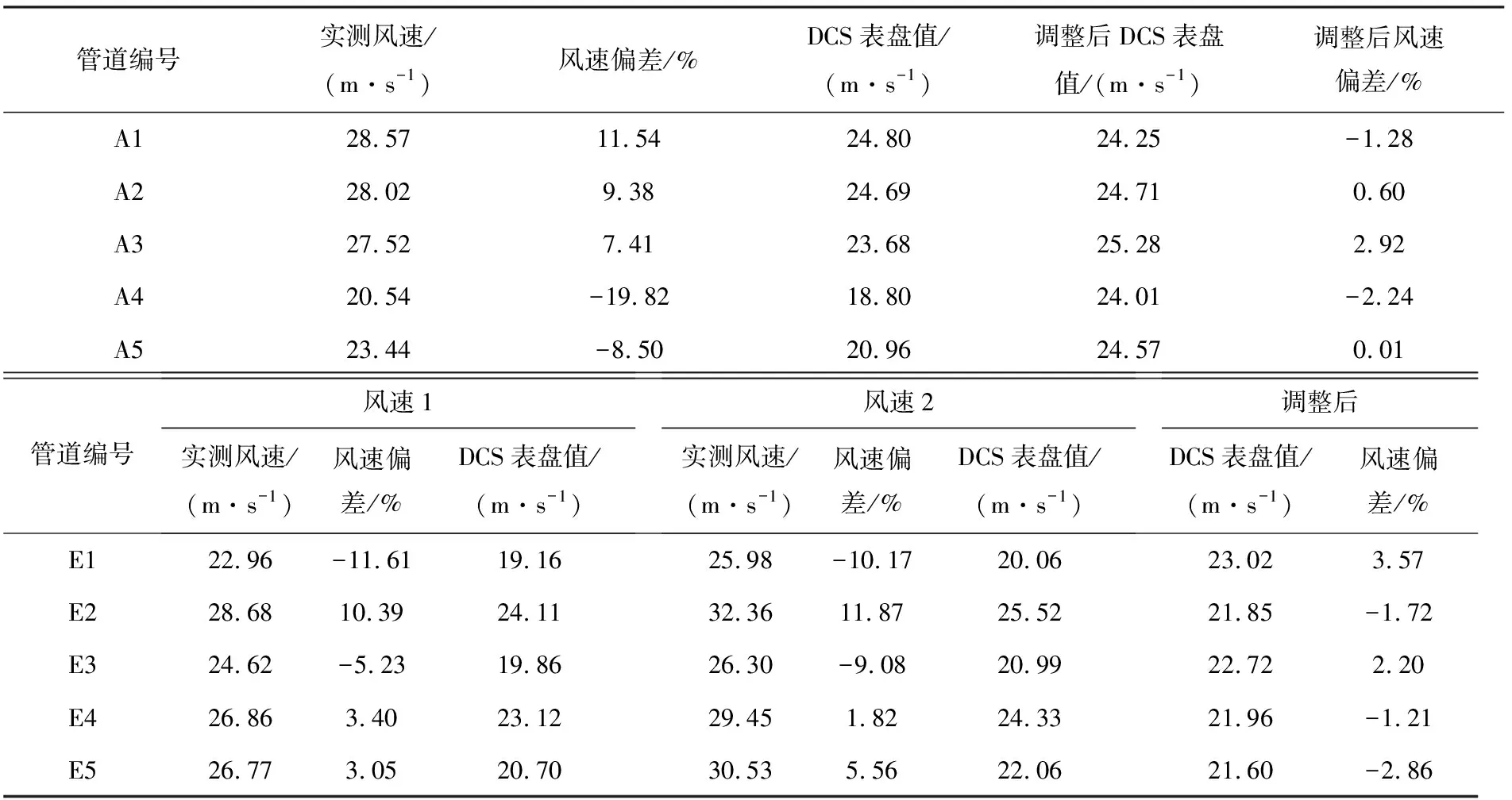

由于各组燃烧器的配风比例、磨煤机两端风煤比均衡性不同,导致空气预热器出口两侧温度和氧含量偏差较大。在冷态条件下调整磨煤机各粉管可调缩孔,对一次粉管的阻力进行调平;在热态下重新调整,最终将各粉管一次风速偏差控制在±5%以内。然后通过控制磨煤机分离器出口温度一致,可保证磨煤机两端风量、煤量均衡,从而减小燃烧偏差。以A,E磨煤机为例,调整试验结果见表2,表中DCS为分散控制系统。

表2 A,E磨煤机各粉管一次风速调整试验结果

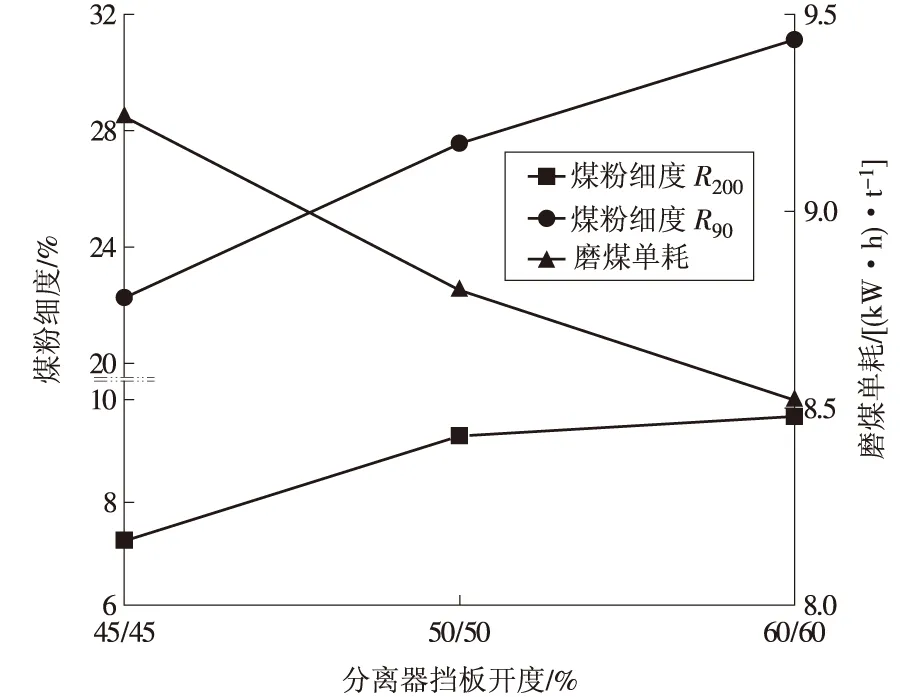

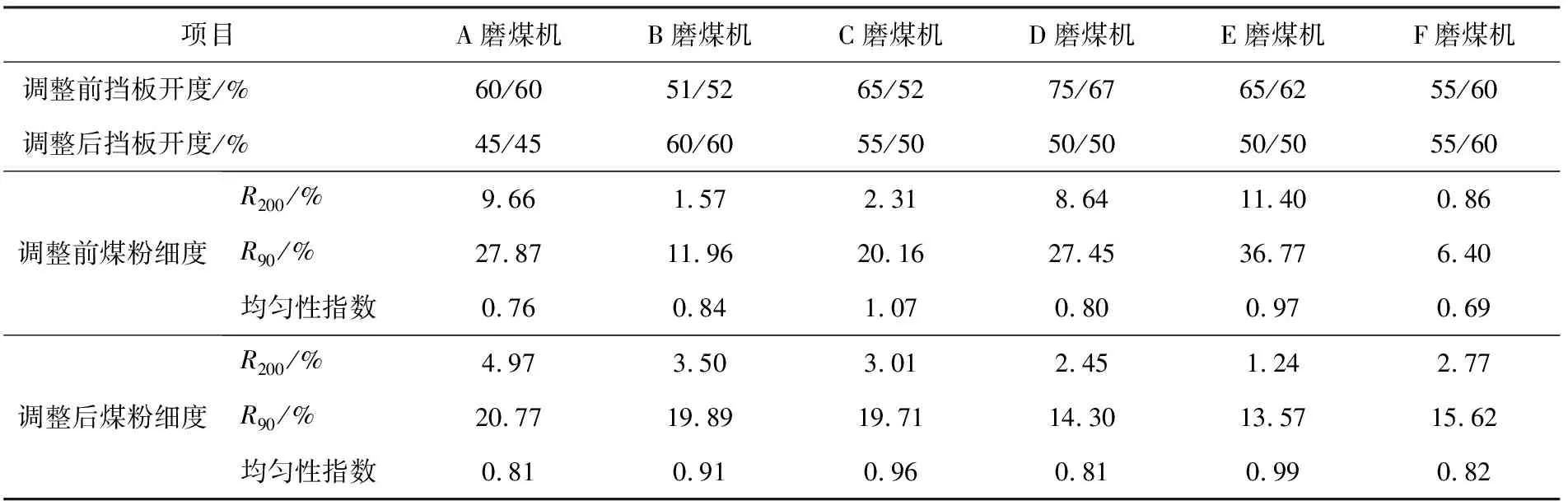

2.2 煤粉细度调节

煤粉细度对锅炉的燃烧经济性影响很大。机组实际运行过程中,煤粉细度偏大且不稳定,使得飞灰含碳量和未完全燃烧热损失偏高,从而影响了锅炉的燃烧效率。分离器挡板开度对煤粉流量偏差和煤粉细度R90有明显的影响[5]。图1所示为A磨煤机分离器挡板开度与煤粉细度及磨煤单耗的关系,由图1可以看出:随着分离器挡板开度的减小,煤粉细度R90和R200逐渐减小而磨煤电耗增大。考虑到分离器挡板开度为45%/45%(表示磨机出口左右两侧分离器挡板开度,下同)时磨煤单耗仍然处于合理范围内,而煤粉细度也较为理想,故建议将A磨煤机分离器挡板开度保持在45%/45%。但分离器挡板开度并非越小越好,由表3可以看出,B磨煤机在调整前开度偏小,导致粉管堵粉、磨煤机出力不足。在保证出力的前提下,将煤粉细度调整到设计范围,煤粉粒度分布的均匀性得到了改善。

图1 A磨煤机挡板开度对煤粉细度和磨煤单耗的影响

表3 各磨煤机调整前、后煤粉细度

2.3 制粉系统运行特性试验

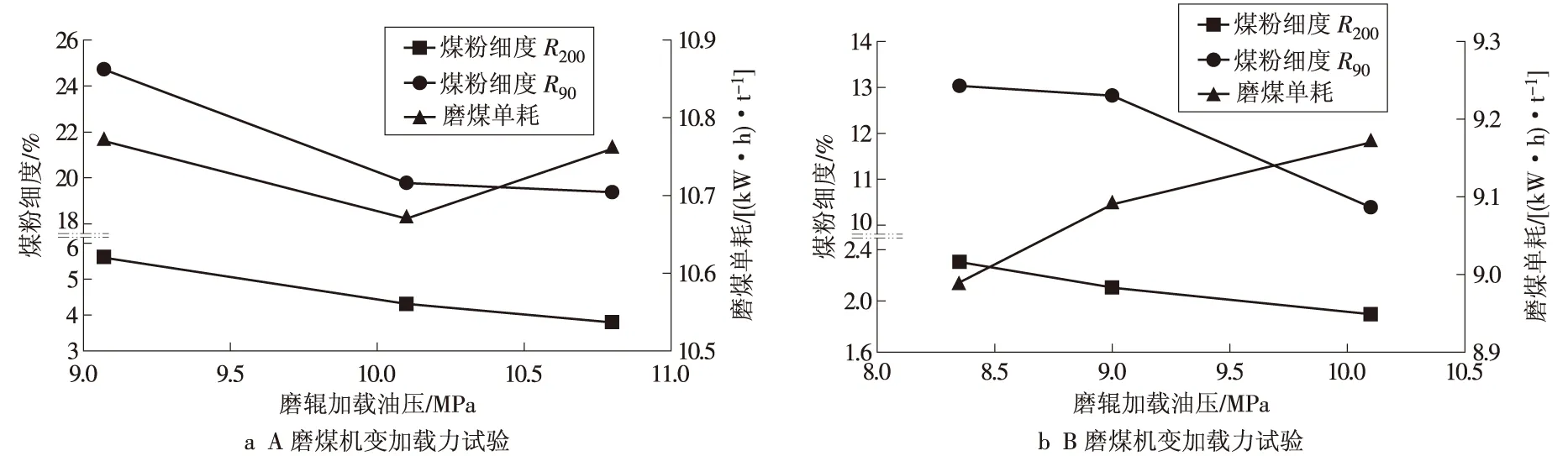

为掌握制粉系统运行特性,分别对磨煤机进行变加载力、变出力和变风量试验,图2为A磨煤机和B磨煤机的变加载力试验结果。由图2可以看出:其他条件不变的情况下,随着磨辊加载油压的增加,煤粉细度R90和R200均减小,磨煤单耗逐渐增大但变化不大;与此同时,磨煤机电流变化不明显。因此,适当增大磨辊加载油压有利于磨煤机整体性能的提高。

图2 A,B磨煤机变加载力试验结果

图3为B,E磨煤机变出力试验结果,由图3可以看出:随着出力的增加,煤粉细度R90和R200均增大,而磨煤机单耗显著降低。

图3 B,E磨煤机变出力试验结果

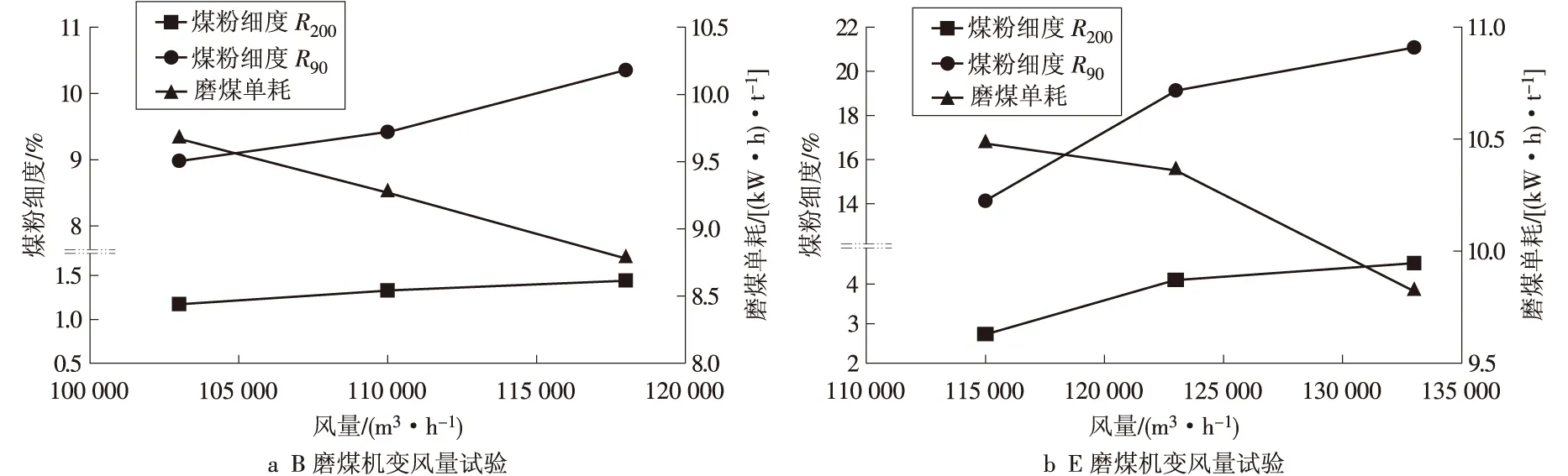

从图4所示的变通风量试验结果可以看出:随着风量的增大,煤粉细度随之增大而磨煤电耗变化不明显。磨煤机通风量决定磨煤机风环的风速,风环风速越大,就可以携带更多、更大的煤粉颗粒,减少石子煤量;同时,在磨煤机出力不变的情况下,改变通风量相当于改变了风煤比,会对锅炉燃烧系统和制粉系统的运行产生影响。

图4 B,E磨煤机变风量试验结果

2.4 磨煤机最佳运行方式试验

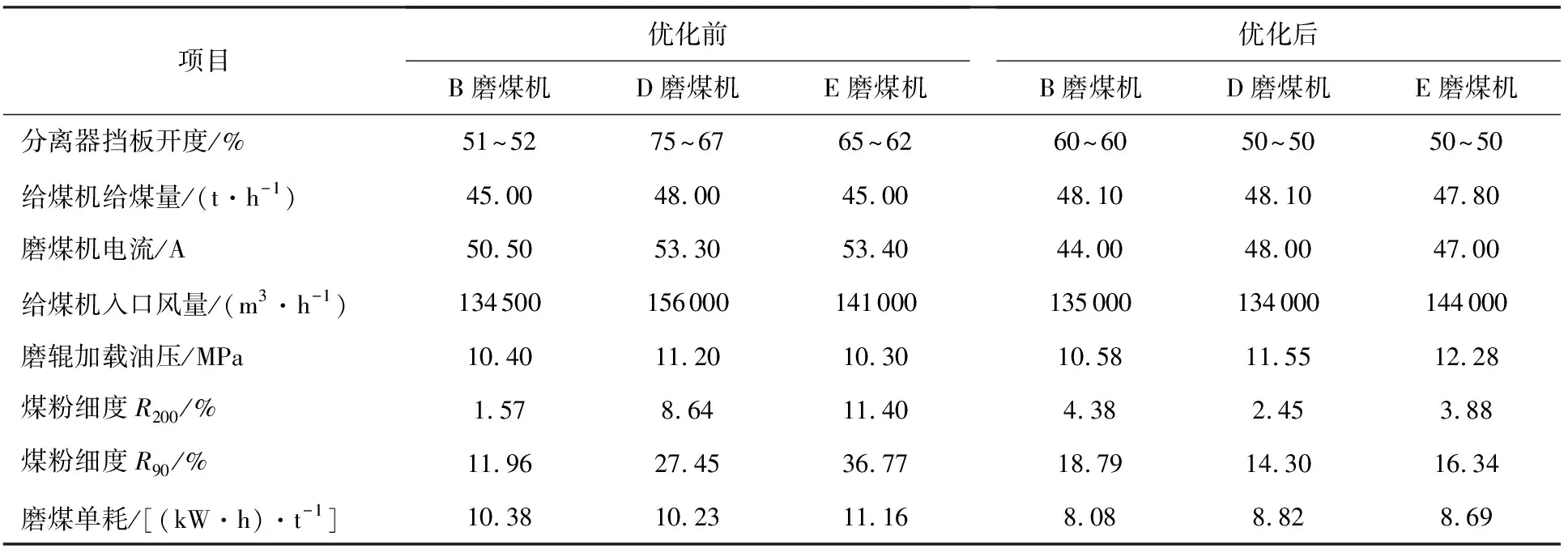

根据之前的运行特性试验,对B,D,E磨煤机进行了最佳运行方式试验。表4为磨煤机最佳运行方式试验结果,由表4可以看出:调整后煤粉细度R90降到16%的设计细度范围内,磨煤单耗降低到8~9 (kW·h)/t的理想范围。

表4 磨煤机最佳运行方式试验结果

3 结论

磨煤机制粉系统调整试验解决了影响锅炉安全运行的一系列重要问题,如煤粉细度较粗、飞灰含碳量高、燃烧不稳定等,提高了机组运行的安全性和经济性,降低了机组的供电煤耗。同时掌握了制粉系统的运行特性,可为日常运行提供指导。

参考文献:

[1]祝翔,肖杰.DTM380/720磨煤机制粉系统经济运行的试验研究[J].中国电力,1995,28(11):18-22.

[2]赵凤英,任杰,李涛,等.褐煤锅炉中速磨煤机制粉系统出力的试验研究[J].内蒙古电力技术,2008,26(4):13-15.

[3]吴东垠,盛宏至,魏小林,等.燃煤锅炉制粉系统的优化运行试验[J].中国电机工程学报,2004,24(12):218-221.

[4]DL/T 467—2004 电站磨煤机及制粉系统性能试验[S].

[5]樊泉桂,由俊坤,王宁.中速磨煤机输粉管煤粉分配均匀性的试验研究[J].动力工程,2007,27(4):488-491.