440 t/h循环流化床锅炉滚筒冷渣器冷却水系统改造

段景卫,李建刚,陈传平,刘俊峰

(1.洛阳阳光热电有限公司,河南 洛阳 471000; 2.郑州电力高等专科学校,郑州 450000;3.西安热工研究院有限公司,西安 710000)

0 引言

给城市用户提供稳定、清洁的热源是热电企业的重要责任,对设备不断改进,使之节能、环保是热电企业追求发展的目标之一,也是社会可持续发展的必然要求。某热电公司原锅炉滚筒冷渣器冷却水系统设计方案中使用工业水冷却,引起2个问题:一是锅炉排渣热量没有得到有效的回收利用,白白浪费,且对环境造成热污染;二是流过冷渣器的工业水量大,水温升高的幅度大,致使其他使用工业水冷却的设备流量不足,设备运行存在安全隐患,所以需要对其进行改造,提升经济效益。

1 设备及系统概况

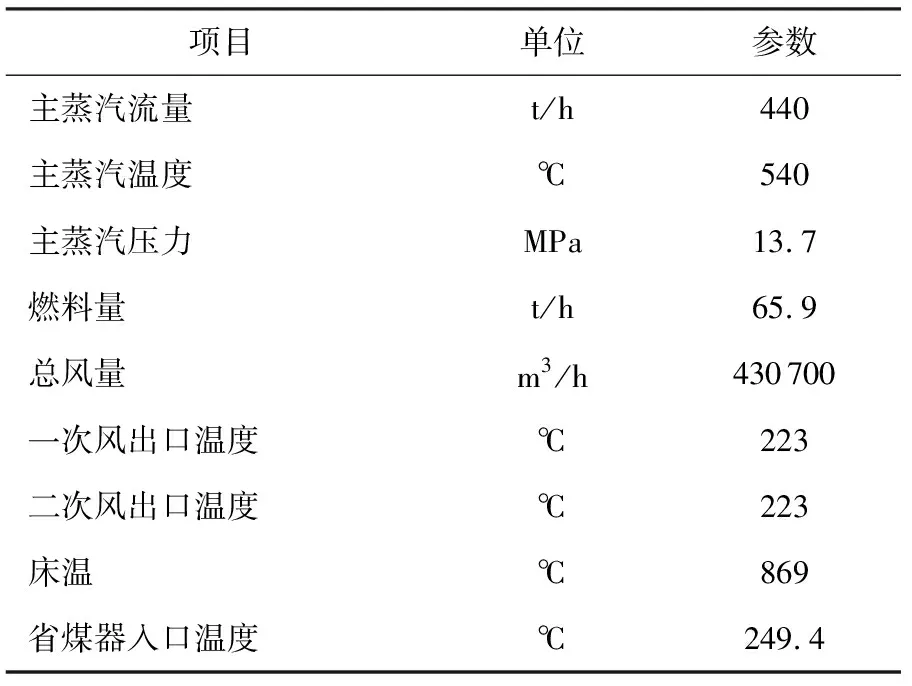

某热电公司安装2台HG-440/13.7-LYM22型超高压、一次中间再热、单汽包自然循环、平衡通风循环流化床锅炉,该锅炉设计工况参数见表1。每台锅炉配套CC110/N135-13.24/0.98/0.34/535/535型135 MW中间再热双抽凝汽式汽轮发电机组,给水系统共有7级回热,4台低压加热器(以下简称低加)、1台除氧器、2台高压加热器,凝结水泵从热井抽水后流经轴封加热器(以下简称轴加)、#7低加、#6低加、#5低加、#4低加、除氧器进水调整门后进入除氧器。工业额定抽汽压力为0.98 MPa,抽汽流量为50 t/h,额定采暖抽汽压力为0.34 MPa,抽汽流量为80 t/h,抽汽背压为3.6 kPa(绝对压力);回热系统正常投运时,汽轮机在额定进汽参数、额定背压、额定抽汽参数的情况下,凝汽器热井补水量为50 t/h,最大抽汽工况下补水量为80 t/h。每台锅炉配置4台滚筒冷渣器,均布置于炉前,冷却后的渣通过二级链斗输渣系统排入渣仓,再用汽车运送到综合利用场地。

表1 锅炉设计工况参数

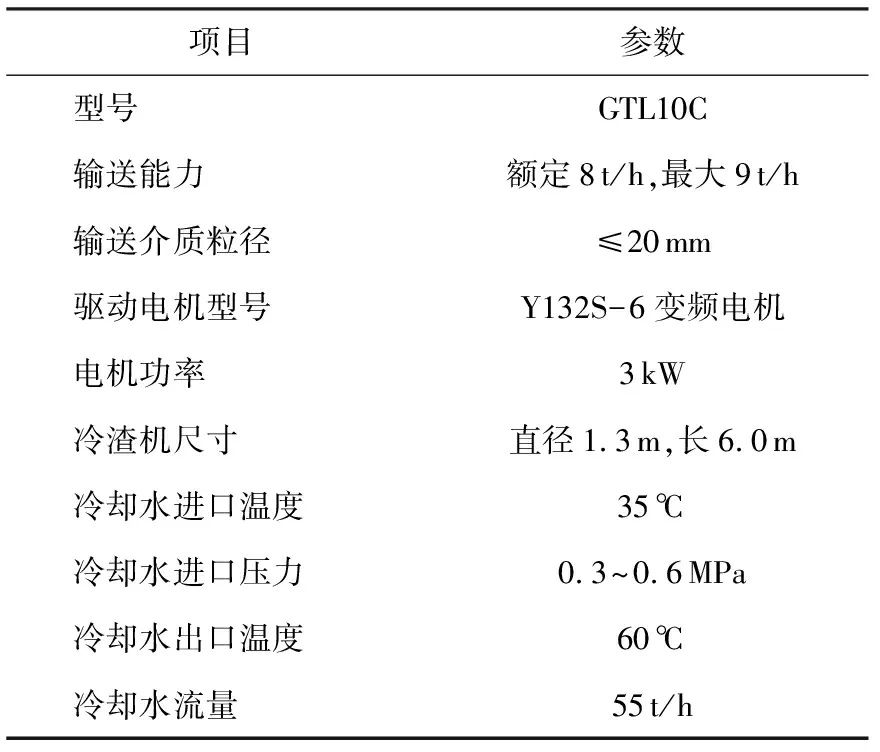

原滚筒冷渣器参数见表2,全部冷渣器采用工业水冷却,冷却水母管进口连接电厂工业冷却水进水母管,回水排到凉水池。每台锅炉冷渣器进水母管通径为200 mm,回水母管通径为250 mm;根据现场测量的数据,进渣温度为920 ℃,排渣温度为150 ℃,冷却水进口温度为28 ℃,进口压力为0.3 MPa,冷却水出口温度为50 ℃,总耗水量为160 t/h;4台冷渣器由工业水带走的热量折合标准煤为0.504 t/h,2台锅炉年运行时间按5 000 h计算,每年损失的热量折合成标准煤为5 040 t。

表2 滚筒冷渣器参数

2 改造方案分析

2.1 改造方案系统概述

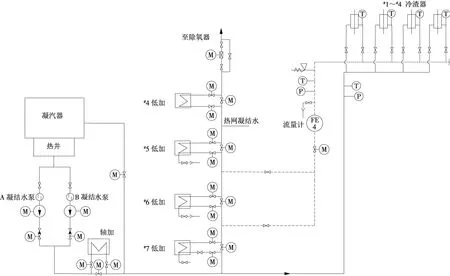

冷渣器冷却水进水取自轴加出口凝结水,为保证轴加用水量,系统不再单独设立管道升压泵,冷却水流经手动闸阀和电动闸阀后进入锅炉侧冷渣器冷却水母管,流经并联的4台冷渣器,回水分别连接到#6低加水侧进口管和出口管上,流经#5,#4低加经电动调节阀进入除氧器。靠近汽轮机侧的冷却水进、回水母管上各安装1个温度计,运行人员可以按照冷却水回水温度和#6低加水侧进出口温度匹配原则切换回水接入点。在回水母管上安装1台远传流量计,用于运行时监视总冷却水流量和热工断水保护,当冷却水系统由于某种原因(如金属软连接断裂)发生大流量泄漏时,应紧急关闭冷却水系统母管上的进、回水电动门,解列冷渣器冷却水系统,同时打开#7低加进口电动门,维持凝汽器热井水位在正常值。冷渣器出力大小由转速控制,最大出力应根据冷渣器出口冷却水温度进行调整,每台冷渣器冷却水出口管上设置远传温度测点和压力测点,监视调整冷却水出口温度不高于90 ℃,当温度超过90 ℃或压力低于0.6 MPa时,跳闸该冷渣器。出口母管上布置1个安全阀,整定值为2.0 MPa,运行中管道内发生超压时动作泄压,此种情况一般出现在冷却水系统母管进、回水电动阀全关时,冷渣器超温致使冷却水沸腾而超压,进而引发容器爆炸事故。将#7低加入口电动闸阀更换成电动调节阀并加装1道手动闸阀,正常运行时通过调节#7低加入口电动调节阀开度改变冷却水系统流量,手动闸阀的作用是检修#7低加时能将其彻底隔离。

热工连锁保护逻辑:

(1)冷渣器允许启动条件为冷却水母管进水和回水电动门开,且母管流量大于10 t/h;

(2)当冷却水母管流量低于50 t/h时,延时30 s跳闸所有冷渣器;

(3)任意一冷渣器出口冷却水回水温度高于90 ℃时,延时10 s跳闸该冷渣器;

(4)冷渣器冷却水母管进水或回水电动门全关时,联开#7低加进口电动门;

(5)任意一台冷渣器出口回水压力高于1.8 MPa时,延时20 s跳闸该冷渣器;出口压力低于0.6 MPa时,延时20 s关闭母管进、回水电动门,同时联开#7低加进口电动门。

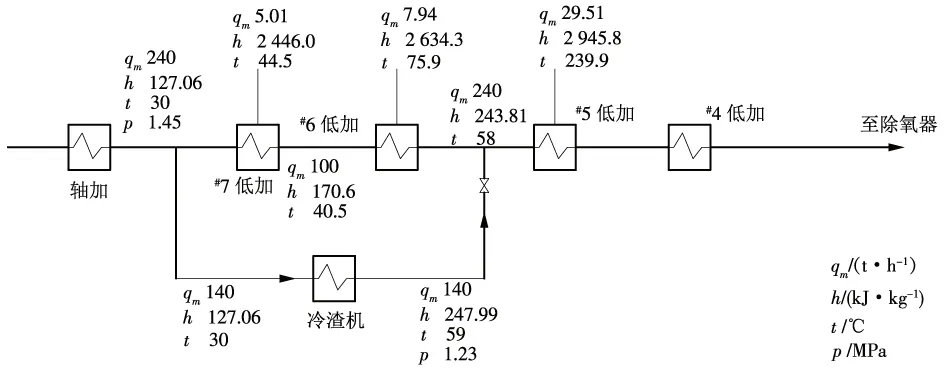

锅炉冷渣器冷却水系统如图1所示。

图1 冷渣器冷却水系统

2.2 管道水力损失计算

冷却水母管管径的选取要满足锅炉最大排渣量工况且有一定裕量,同时要兼顾汽轮机负荷最大而凝汽器进汽量和补水量较少的工况,即采暖抽汽最大工况。假设进、排渣温度分别为920 ℃和120 ℃,渣的比热容c1为1.046 kJ/(kg·℃),排渣量qm1为25.1 t/h,冷却水从35 ℃升至50 ℃,水的比热容c2为4.2 kJ/(kg·℃),按公式c1qm1Δt1=c2qm2Δt2得冷渣器的冷却水流量qm2=333.33 t/h,在汽轮机最大抽汽工况下凝结水和补水总量为195.68 t/h,综合考虑选择DN 200 mm的无缝钢管作为进回水母管。

根据现场设备位置测量安装的管道距离l=170 m,管道通径D=200 mm,使用20个90°弯头,流量为160 t/h,流速v=1.41 m/s,取30 ℃的水,黏度μ=0.798×10-3Pa·s,当量粗糙度Δ=0.015 mm,得雷诺数

局部水力损失

式中:n为弯头数量,20;根据90°弯头D/R=0.66(R为弯头中心线的曲率半径)查表得局部损失系数ζ=0.172。

通过计算可得hj=0.349 m。

冷却水管道总水力损失

hLT=∑hL+∑hj=hc+hj+hz+hk,

式中:hz为冷渣器的水力损失,10 m;hk为流量孔板的水力损失,10 m。

通过计算可得hLT=21.6 m。

在高负荷时,除氧器额定工作压力为0.65 MPa,最高工作压力为0.82 MPa,现场测试每个低加的水力损失为0.1 MPa,根据冷却水管道总水力损失可计算出轴加出口压力不得低于1.25 MPa,凝结水泵出口压力不得低于1.40 MPa,为了保证高负荷凝结水流量满足机组运行要求,凝结水泵出口的压力应高于1.40 MPa。凝结水泵型号为ZD12NLT-220,轴功率为276 kW,流量为426 t/h,转速为1 480 r/min,扬程为196 m,效率为82%,该泵经过多年运行后效率有所下降,凝结水流量为390 t/h时,出口压力只有1.30 MPa,凝结水无法进入除氧器,锅炉负荷无法继续提高。后来返厂进行维修更换叶轮之间的密封,修整叶型扩大流道,高负荷运行时泵的出口压力达到1.70 MPa,满足机组运行要求。

2.3 典型运行工况分析

在电力用煤紧张时期,电厂煤质不受控制,当锅炉排渣量为40 t/h,冷渣器进渣温度为950 ℃,排渣温度为150 ℃,进水温度为35 ℃,冷却水进水量按照居民采暖最大工况时选取190 t/h(因为在此工况下居民采暖抽汽通过热网凝结水泵回到#4低加进口,不流经冷渣器)时,按公式计算得冷却水回水温度为77.1 ℃< 90.0 ℃,说明系统设计是安全的。

3 经济效益分析

3.1 锅炉冷渣器节能效益分析

锅炉燃烧变化对经济计算的影响较大,取负荷110 MW,主蒸汽流量395 t/h,锅炉燃料量88 t/h,进渣温度920 ℃,平均排渣温度105 ℃,冷渣器水侧进口温度30 ℃,回水温度59 ℃,冷却水流量qm为140 t/h,机组年运行5 000 h进行计算。

有效吸热量=cqmΔt=4.2×140×1 000×(59-30)=17 052 000 (kJ/h),折算成标准煤量为581.84 kg/h。

年节约煤量581.84×5 000÷1 000=2 909.2(t),按标准煤价格900元/t计算,年节省费用900×2 909.2÷10 000=261.83(万元)。

3.2 汽轮机做功效益分析

运行工况接近额定工况,部分数据采用汽轮机额定抽汽工况参数,汽机轮低加热平衡图如图2所示。依照等效热降法理论,该冷渣器余热利用属于外部热量流出、进入凝结水系统,引起的做功变化用下式计算

图2 汽轮机低加热平衡图

ΔW=αf[(hf-h2)η3+Δh1η1+Δh2η2] ,

式中:αf为冷渣器的抽水份额,αf=qm1/qm0;qm1为冷渣器的抽水量,140 t/h;qm0为主蒸汽流量,390 t/h;η1,η2,η3分别为#7,#6,#5低加抽汽效率,η1=4.30%,η2=12.21%,η3=21.10%;Δh1,Δh2分别为#7,#6低加凝结水焓升,Δh1=43.54 kJ/kg,Δh2=73.21 kJ/kg;hf为冷渣器出口比焓,247.99 kJ/kg;h2为#6低加出口凝结水比焓,243.81 kJ/kg。

计算得ΔW=4.197 kJ/kg,即引起的做功增量为4.197 kJ/kg,按该厂发电标准煤耗0.34 kg/(kW·h)、每年运行5 000 h计,年节省标准煤772.95 t。按标准煤价格900元/t计,年节省费用69.6万元。

2种计算方法结果相差较大,原因是一种计算方法是按冷渣器冷却水吸收热量直接换算成标准煤量,另一种计算方法是从汽轮机做功出发,利用发电标准煤耗来折算,冷却水吸收的一部分热量排挤低加抽汽热量,使主蒸汽进入凝汽器的量增加,热损失增大,抵消冷却水吸收热量的做功能力,相当于冷却水吸收的部分热量从凝汽器排掉,因此后一种算法更接近实际效益。

4 结论

(1)改造后机组的安全性得到进一步提高,锅炉燃烧变化不再影响工业冷却水系统,能够保证其他辅机安全运行。

(2)改造后机组的经济效益显著,依照等效热降法理论计算得出的效益更接近实际情况。

(3)设计方案时,热工保护逻辑和系统上阀门的设置以汽轮机稳定运行和辅机在线检修为考虑重点,然后考虑锅炉侧冷渣器本身的安全运行,兼顾运行安全和投资费用。

(4)冷渣器冷却水母管通径的选取应按照锅炉最大排渣量工况对应的冷却水量,不应按照单台冷渣器最大出力所需冷却水量,并且要考虑采暖抽汽量最大而凝结水量较小的典型工况。

参考文献:

[1]景思睿,张鸣远.流体力学[M].西安:西安交通大学出版社,2001.

[2]李勤道,刘志真.热力发电厂热经济性计算分析[M].北京:中国电力出版社,2008.

[3]郭增良,袁雄俊.490 t/h循环流化床供热机组滚筒冷渣器余热利用改造及优化[J].华电技术,2010,(32)12 :41-45.