循环冷却水动态模拟试验分析

温晓红,崔绍波

(华电国际邹县发电厂,山东 邹城 273522)

0 引言

华电国际邹县发电厂#7,#8 1 000 MW机组的循环冷却水补水为地表水(微山湖)和城市中水,凝汽器管材为不锈钢管。2台机组循环冷却水处理全部为敞开式循环水冷却系统,试验前水质指标主要控制标准为:pH值,8.2~8.7;全碱度,≤4.8 mmol/L;浓缩倍率,≤4.0;不结垢系数,ΔA≤0.2。另外,还对浊度、Cl-的质量浓度、总磷、硬度以及钙硬度等项目指标进行监测。

水质处理主要以加入硫酸和阻垢缓蚀剂的方法来达到水质稳定处理的目的,以保证循环水系统不发生腐蚀、结垢等倾向。

原三期2台600 MW机组循环冷却水均采用山东某公司生产的阻垢缓蚀剂进行水质稳定处理,取得了良好的效果。但四期工程2台机组循环水补水水源发生改变,由单一水源方式改为2种水源相结合的方式,因此补水水质变得复杂,给现场监督、调整带来一定困难。为了解2种水源作为补充水时加药量的变化及水质指标对凝汽器管材的影响,利用动态模拟试验装置,对现场补水水样进行了试验分析。

1 试验准备

1.1 补水概况

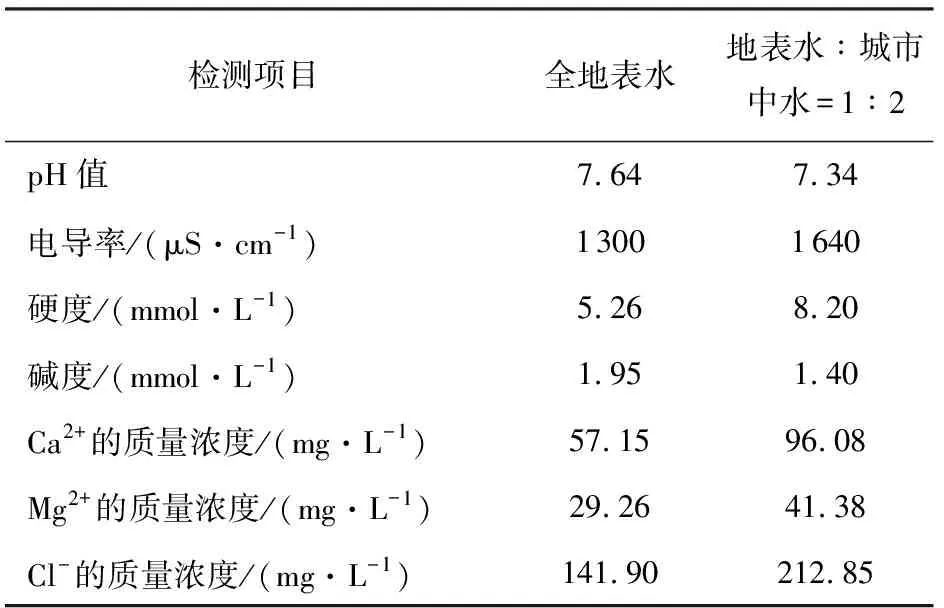

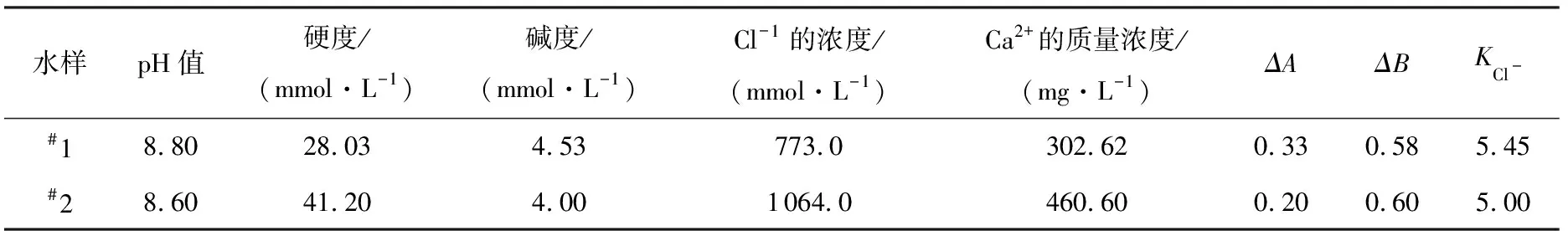

根据正常情况下每台机组凉水塔2种水源补水量的比例,选取2种代表性的水样配比作为动态模拟试验的试验用水。2种水样各元素对比见表1。

表1 2种水样各元素对比

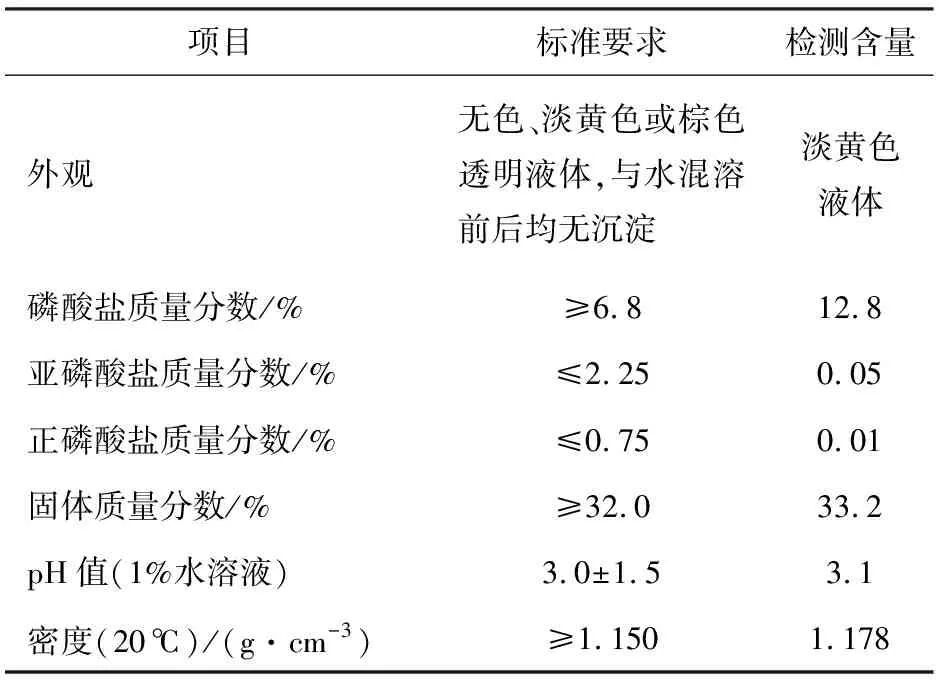

1.2 水质稳定剂理化性能检测

水质稳定剂理化性能指标是检验水质优劣的最基本标准。依照DL/T 806—2013《火力发电厂循环冷却水用缓蚀阻垢剂》的规定,该试验首先对水质稳定剂的外观,磷酸盐(以PO43-计)、亚磷酸盐(以PO33-计)、正磷酸盐(以PO43-计)以及固体质量分数,pH值(1%水溶液),密度(20 ℃)等项目进行检测,结果见表2。

表2 水质稳定剂检测结果

从表2可以看出:药品的所有理化性能指标均符合DL/T 806—2013《火力发电厂循环冷却水用缓蚀阻垢剂》标准的规定,属合格产品。

2 阻垢试验过程

2.1 试验装置

试验采用WKMZ-II型智能动态模拟试验装置。仪器主要参数为:蒸汽温度,(100±0.5) ℃;试验管长度,680 mm;有效传热长度,500 mm;进口温度控制范围,(30±0.5)~(35±0.5)℃;流量可调范围,100~1 000 L/h;污垢热阻测量范围,0~3.44×10-4(m2·K)/W;进出口温差,8~12 ℃;循环水流速,0.6~1.5 m/s;冷却塔最大冷却幅度,10~12 ℃。

2.2 试验过程

依据HG/T 2160—2008《冷却水动态模拟实验方法》进行试验。

(1)向#1水箱注入150 kg地表水,加900 mg药剂;向#1补水箱注入130 kg地表水,加780 mg药剂。

(2)向#2水箱注入150 kg地表水和中水的混合水,加900 mg药剂;向#2补水箱注入130 kg地表水和中水的混合水,加780 mg药剂。

(3)按照试验操作程序启动装置,在试验过程中不排污,边浓缩边自动补水,补水箱中的水用完后重新添加水和药剂。运行过程中定时检测循环水中Cl-的浓度、Ca2+的质量浓度以及碱度和pH值,并通过加硫酸的方法将碱度控制在3.5~4.8 mmol/L。求出换热管热阻值后清零(此时换热管为零热阻),再次出现的热阻为污垢热阻,这时可停止补加试验用水,对循环水进行全面分析(包括硬度、碱度、电导率、pH值、Ca2+的质量浓度以及Cl-的浓度)。试验结束后,取出#1,#2不锈钢试验管观察内部结垢情况。

2.3 试验评定标准

参照GB/T 50050—2007《工业循环冷却水处理设计规范》,在试验过程中计算不结垢系数ΔA和ΔB,并保证ΔA≤0.2,ΔB≤0.5。当试验结束时取出试管或试片,观察换热管内部表面的沉积和腐蚀情况,对阻垢腐蚀试验做出直观评价。

ΔA=KCl--KCa2+≤0.2 ,

(1)

(2)

2.4 试验结果

Ca2+的质量浓度、Cl-的浓度、硬度、碱度、电导率以及pH值等试验数据见表3。

表3 阻垢试验结果分析

从表3可以看出:#1地表水试验后,Ca2+的极限质量浓度为302.62 mg/L(15.10 mmol/L),极限硬度为28 mmol/L,碱度控制在4.6 mmol/L以下,pH值为8.80。

#2混合水(地表水∶中水=1∶2)试验后,Ca2+的极限质量浓度为460.6 mg/L(22.98 mmol/L),极限硬度为41.20 mmol/L,碱度为4.0 mmol/L,pH值为8.60。

3 旋转挂片腐蚀试验

3.1 试验装置

采用RCC-1型腐蚀试验仪。试验温度(45±1)℃,试片线速度(0.35±0.02) m/s,试液体积与试片面积比30 mL/cm2,试片(管)端与液面距离应大于2 cm,对每个试验条件应进行平行试验,试验时间120 h。

3.2 试验过程

(1)首先在试杯中加入适量试验用水,在试杯外壁与液面同一水平处划上刻度线。将试杯置于恒温水浴试验装置中,待试液达到指定温度时,挂入试片。注意使每个挂片(管)均不能与其他试样及试杯壁发生碰撞。启动电动机,使试片(管)按一定速度转动并开始计时。

(2)试验过程中令试液自然蒸发,每隔4 h补加一次除盐水,使其液面保持在刻度线处,使试液浓度维持恒定。当运转时间达到指定值时,停止试片转动,取出试片并进行外观观察。对试片进行清洗处理,置于干燥器中4 h后称重,计算试片(管)的腐蚀速率。

(3)腐蚀速率B的测定,以年腐蚀率计(mm/a),计算公式为

B=Km/(Atρ),

(3)

式中:K为腐蚀常数,K=8.76×104;m为试样质量变化,g;A为试样面积,cm2;t为试验时间,120 h;ρ为金属密度,g/cm3。

3.3 腐蚀试验结果

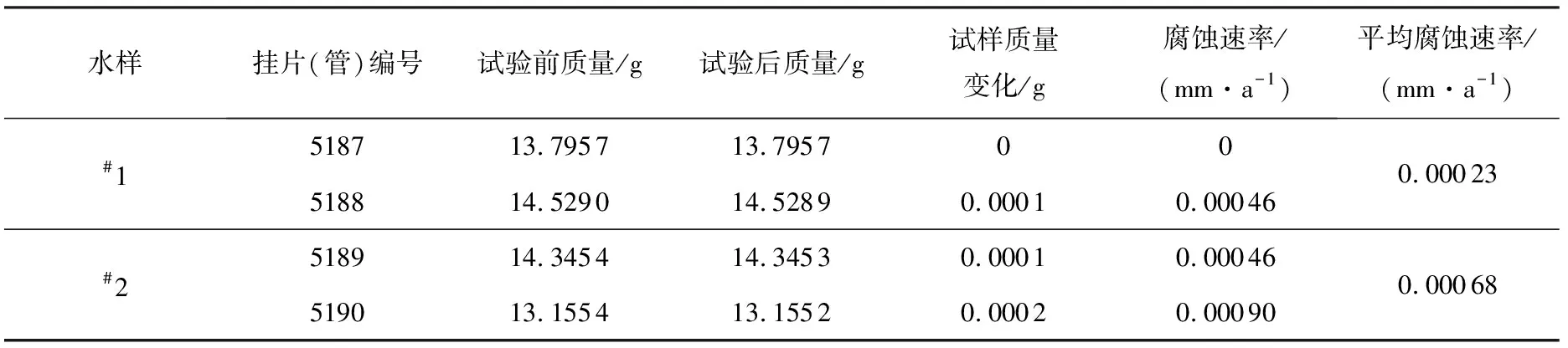

腐蚀试验结果见表4。

表4 #1, #2试验水样腐蚀试验结果对比

试验结束后对挂片的表面情况进行观察。在试液中,TP304不锈钢管表面均未发生明显变化,试管表面光洁如初,试液清澈透明,其平均腐蚀速率为0.000 45 mm/a,符合GB/T 50050 — 2007《工业循环冷却水处理设计规范》中对铜和不锈钢设备平均腐蚀速率宜小于0.005 mm/a的要求。

4 结论

(1)在试验水质条件下(地表水),对于#7,#8机组循环冷却水的补水加入6 mg/L的试验用水质稳定剂,极限浓缩倍率可控制在5.45,极限硬度28.03 mmol/L,极限碱度4.5 mmol/L。工业运行实际控制浓缩倍率在4.60以下(5.45×85%),硬度和碱度分别控制在25.00 mmol/L和4.50 mmol/L以下,可以达到理想的阻垢效果。

(2)在试验水质条件(地表水∶城市中水=1∶2)下,其极限浓缩倍率为5.0,极限硬度41.00 mmol/L,极限碱度4.0 mmol/L。运行中实际浓缩倍率应控制在4.30以下,硬度和碱度分别控制在35.00 mmol/L和4.00 mmol/L以下。

(3)当循环冷却水(地表水、地表水+城市中水)浓缩倍率为4.0~5.0时,其对TP304不锈钢管的旋转挂片腐蚀速率为0.000 45 mm/a,符合GB/T 50050—2007《工业循环冷却水处理设计规范》中规定的不锈钢及铜合金平均腐蚀速率应该小于0.005 mm/a的标准。

(4)实际运行中可适当提高循环水中阻垢缓蚀剂加药量,使循环水中总磷的质量浓度控制在4 mg/L左右,碱度控制在3.5~4.0 mmol/L之间,效果会更好。

(5)运行中应注意保持循环水系统的清洁和凝汽器管材的畅通、无污堵,防止一切杂物进入循环水系统;保证胶球系统的良好运行,防止粘泥等发生沉积。

(6)分别取试验前后5个月Fe3+的平均质量浓度进行对比分析,其中#7塔由194.15 μg/L下降至105.68 μg/L,降低45.57%;#8塔由216.26 μg/L下降至117.72 μg/L,降低45.56%,说明循环冷却水的缓蚀能力增强明显。

参考文献:

[1]肖作善.热力发电厂水处理[M].北京:中国电力出版社,1996.

[2]高秀山.火电厂循环冷却水处理[M].北京:中国电力出版社,2001.

[3]HG/T 2160—2008冷却水动态模拟试验方法[S].

[4]GB 18175—2000水处理剂缓蚀性能的测定旋转挂片法[S].